- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

4. Технологическая схема производства метанола

1923г- BASF- впервые осуществил синтез метанола.

1.Осуществляют на катализаторах, при P=25-35МПа, t до 500С (высокотемпературный синтез) 1966г

Основной катализатор ZN-Cr=4:1

CO+2H2=CH3OH+90,84кДж

t=350-480С, P=30МПа

2.Кат, t=220-280С, P=5МПа (низкотемпературный синтез)

СO2+3H2=CH3OH+H2O+49,57

CO+H2O=CO2+H2+41,27

CНМ (северодонецкий низкотемпературных метанольных) -1 t=220-280С, P=5МПа

Cu,Zn,CR Cu,Zn,AL CU,Zn,Al,Cr

CuO-53% масс , ZnO-27 , Al2O3-5,5

Cu+: Cu=5-8% добавка, которая позволяет снизить t,P, уменьшает затраты.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОЛУЧЕНИЯ МЕТАНОЛА-СЫРЦА

Синтез метанола на цинк-хромовом катализаторе (5x5 или 9X9 мм) под давлением от 25 до 40 МПа осуществляется в колоннах с совмещенной или несовмещенной насадками и с отводом тепла из катализаторной зоны.

Присутствие в газе карбонилов железа (в основном, пентакарбонила железа) обусловлено карбонильной коррозией углеродистой стали, которая при высоком давлении интенсивно протекает при температурах 100—200 °С. Обычно в газе присутствует 3—5 мг/м3 карбонилов железа. При температуре выше 250 °С они разлагаются с выделением мелкодисперсного свободного железа, которое накапливается на поверхности труб верхней части теплообменника и на катализаторе. Мелкодисперсное железо — активный катализатор реакции метанирования, протекающей с большим выделением тепла. Для предотвращения реакции метанирования в теплообменнике поверхность труб межтрубного пространства пассивируют маслом.

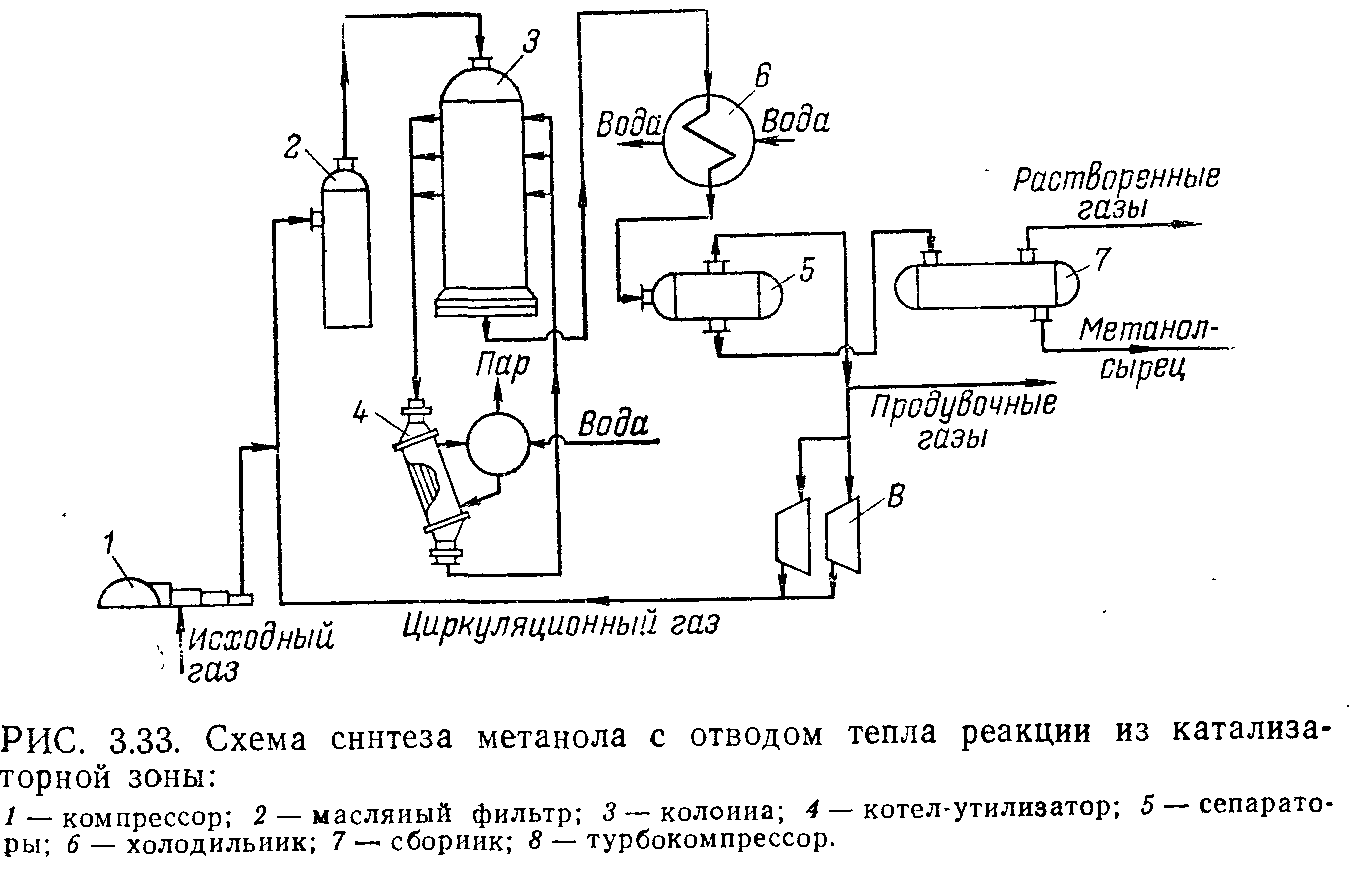

Синтез метанола осуществляется под давлением 40 МПа на цинк-хромовом катализаторе (рис. 3.33). Исходный газ сжимается поршневым компрессором) от 1,6 до 40 МПа, очищается от масла в фильтре 2 и направляется в колонну синтеза 3. В нижней части колонны расположен теплообменник, проходя который смешанный газ нагревается до температуры начала реакции за счет тепла газа, выходящего из катализаторной зоны. В верхней части колонны установлен электроподогреватель, работающий только в период пуска колонны.В катализаторной коробке расположены полки с катализатором и после каждой полки змеевики, в которых при давлении синтеза циркулирует дистиллированная вода. Эти змеевики в свою очередь соединены со змеевиками котла-утилизатора 4. Таким образом, утилизация тепла реакции проводится по двухконтурной схеме: из зоны синтеза при высоком давлении тепло отводится водой, циркулирующей вследствие разности плотностей; в котле-утилизаторе за счет охлаждения воды высокого давления получают пар. Прореагировавший газ из колонны с температурой около 130 °С выводится в водяные холодильники 6. Метанол-сырец отделяется в сепараторе 5 и собирается в сборнике 7. Циркуляционный газ дожимается до требуемого давления турбокомпрессором 8.

С точки зрения экономической целесообразности схема с отводом тепла реакции предпочтительнее: регулируя расход циркулирующей воды в цикле высокого давления, можно проводить синтез в строго оптимальных температурных условиях. Это дает возможность одновременно с получением пара уменьшить образование побочных продуктов, увеличить выход метанола, улучшить условия эксплуатации катализатора, т. е. увеличить срок его эксплуатации. В агрегатах фирмы Krupp регулирование температуры по высоте катализаторной зоны посторонним теплоносителем не предусматривается.

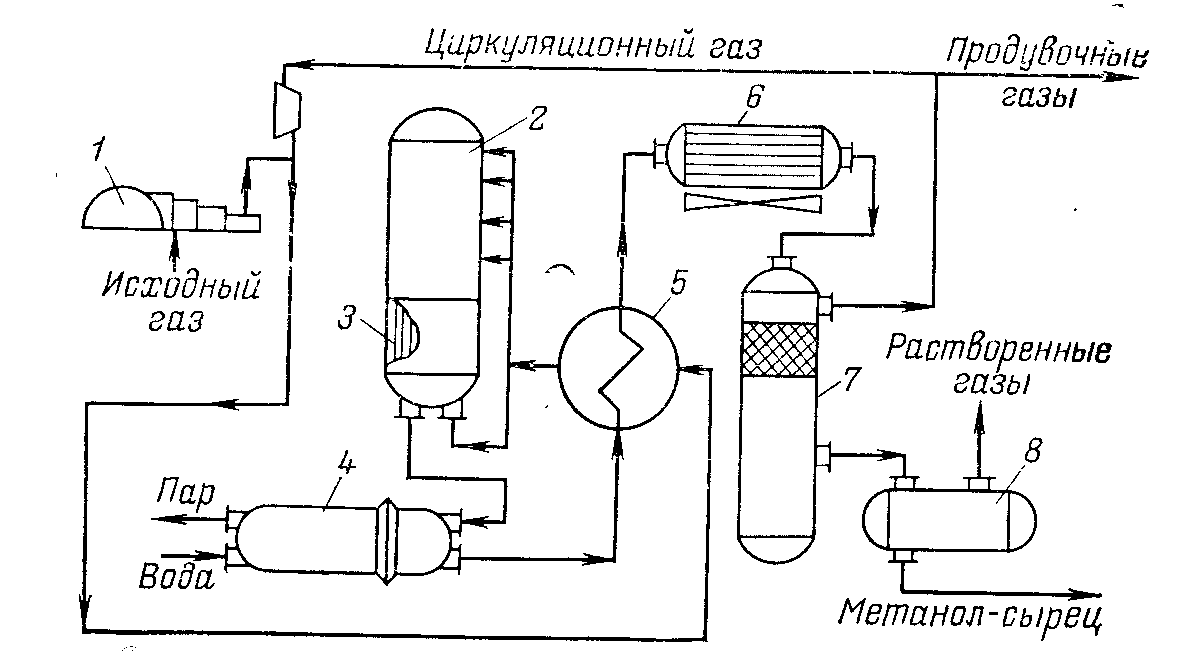

Нужно отметить, что в крупных агрегатах синтеза метанола температуру в слое катализатора обычно не регулируют посторонним теплоносителем, избегая, видимо, усложнения конструкции аппарата. Можно использовать большое количество низкопотенциального тепла, установив теплообменники (котлы) между газовым теплообменником колонны и конденсатором. Примером такого решения является технологическая схема фирмы BASF (ФРГ), которая приведена на рис. 3.34. Синтез проводят при 25–31 МПа и 360–380 °С на катализаторе фирмы. Схема имеет один агрегат синтеза метанола мощностью 700 т в сутки (240тыс. т в год). В качестве сырья используется легкий бензин каталитического крекинга нефти.

Исходный газ сжимается турбокомпрессором 1, четвертая ступень которого служит и для дополнительного компримирования циркуляционного газа. Смешанный газ поступает в теплообменник 5, где подогревается теплом газов, отходящих из колонны. Основной поток газа из теплообменника 5 направляется в колонну 2 через встроенный теплообменник 3 и поступает на первую полку колонны. Меньшая часть газа вводится в нее в виде байпасов, в данной схеме в подогретом состоянии. Введение в схему теплообменника 5 позволяет установить котел-утилизатор 4 для получения пара за счет тепла газов, выходящих из колонны 2 после теплообменника 3. Таким образом газ, выходящий из катализаторной зоны, проходит, последовательно три ступени теплообмена и затем поступает в воздушные холодильники-конденсаторы 6. Сконденсированный метанол и вода отделяются в сепараторе 7 и собираются в сборнике 8.

В последние годы получают широкое распространение технологические схемы синтеза метанола на низкотемпературных катализаторах при пониженном давлении. Процесс проводят в основном при 5–10 МПа на трехкомпонентных медьсодержащих катализаторах (размером 5X5 мм) с циркуляцией газа турбоциркуляционными машинами. Для привода компрессора от паровой турбины используют пар, получаемый непосредственно на установке. Процесс производства метанола при низком давлении включает практически те же стадии, что и производство его при высоком давлении. Однако имеются и некоторые особенности.

Исходный газ для синтеза метанола на низкотемпературных медьсодержащих катализаторах должен быть тщательно очищен от каталитических ядов (сера, хлор). В природном газе содержится 10–300 мг/м3 сернистых соединений, а содержание их в газе для синтеза не должно превышать 0,5 мг/м3. Содержание серы при этом в свежем газе (исходный+циркуляционный) должно быть не более 0,15 мг/м3. В связи с этим представляет большой интерес схема синтеза метанола из синтез-газа, отходящего из производства ацетилена, так как сернистые соединения природного газа абсорбируются растворителем ацетилена. Схема производства метанола (рис. 3.35) из синтез-газа компактна и высокоэффективна. Мощность производства определяется ресурсом газа и обычно составляет 100—110 тыс. т в год.

Синтез-газ сжимается турбокомпрессором 1, проходит тонкую очистку от паров растворителя ацетилена в угольном фильтре 2 и смешивается с циркуляционным газом. Для регулирования соотношения реагирующих компонентов в синтез-газ добавляется газ с высоким содержанием водорода (12—16% отн.), например продувочный газ из производства метанола под высоким давлением. Циркуляция газа обеспечивается центробежным компрессором 5. Циркуляционный газ через теплообменник 6 и электроподогреватель 8 поступает в шахтный реактор синтеза 9. Отвод тепла реакции производится подачей в слой катализатора холодного газа, который распределяется с помощью специально сконструированных камер смешения. Температура газа на входе в реактор 205–225°С, максимальная температура в слое катализатора 290 °С. Выходящий из реактора циркуляционный газ отдает тепло газу, поступающему в реактор в рекуперационных теплообменниках 6 и направляется в воздушные холодильники-конденсаторы 7. Сконденсировавшийся метанол, вода и другие побочные продукты отделяются в сепараторе 3. Метанол-сырец из сборника 4 направляется на ректификацию. Циркуляционный газ из сепаратора возвращается на всасывающую линию циркуляционного компрессора 5.

Данную схему можно использовать для получения метанола и из природного газа, предварительно тщательно очистив газ от серы и подвергнув его конверсии метана. Недостатком схемы является применение турбокомпрессоров с электроприводами, что приводит к расходованию электроэнергии до 800— 900 кВт-ч/т.