- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

4 Законы фарадея

- Первый закон электролиза Фарадея: масса вещества, осаждённого на электроде при электролизе, прямо пропорциональна количеству электричества, переданного на этот электрод. Под количеством электричества имеется в виду электрический заряд, измеряемый, как правило, в кулонах.

- Второй закон электролиза Фарадея: для данного количества электричества (электрического заряда) масса химического элемента, осаждённого на электроде, прямо пропорциональна эквивалентной массе элемента. Эквивалентной массой вещества является его молярная масса, делённая на целое число, зависящее от химической реакции, в которой участвует вещество.

Законы Фарадея можно записать в виде следующей формулы:

m=qIτ

где:

m – масса осаждённого на электроде вещества в граммах

τ – время действия постоянного тока.

q

– электрохимический эквивалент.

![]()

Q – полный электрический заряд, прошедший через вещество Q=Iτ

F = 96 485 Кл·моль−1 – постоянная Фарадея (τ в секундах) F=26,8 (τ в часах)

M – молярная масса вещества

z – валентное число ионов вещества (число электронов на один ион).

Заметим, что M/z — это эквивалентная масса осаждённого вещества.

Для первого закона Фарадея M, F и z являются константами, так что чем больше величина Q, тем больше будет величина m.

Для второго закона Фарадея Q, F и z являются константами, так что чем больше величина M/z (эквивалентная масса), тем больше будет величина m.

5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

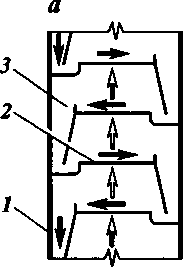

В тарельчатых аппаратах (рис. VII-1, а) контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В ректификационных и абсорбционных колоннах применяются тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т.п.), существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным.

Рис. VII-1. Схемы основных типов колонных аппаратов:

а — тарельчатый; 1 — корпус колонны; 2 — полотно тарелки; 3 — переточное устройство; 4 — опорная решетка; 5 — насадка; 6 — распределитель; 7 — трубная решетка; 8 — трубка

Классификация контактных устройств

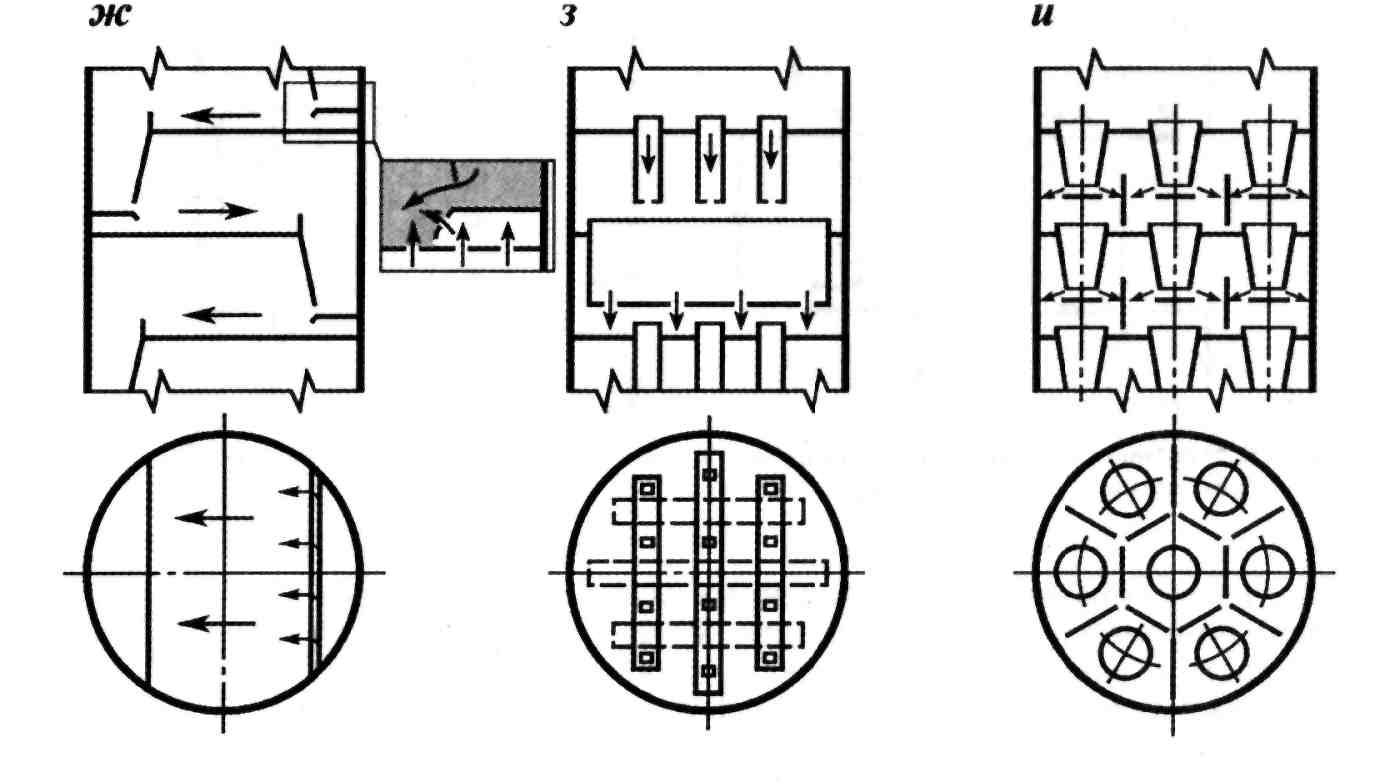

По способу передачи жидкости различают тарелки со специальными переточными устройствами и тарелки провальные. У тарелок со специальными переточными устройствами жидкость перетекает с тарелки на тарелку отдельно от потока пара через специальные каналы (рис. VII-2). В зависимости от нагрузки по жидкости и технологического назначения колонны переток жидкости может осуществляться одним, двумя и более потоками (рис. VII-2, а -в). В пределах полотна тарелки течение жидкой фазы можно направить по горизонтальной поверхности или по слегка наклонной в сторону слива как в одном уровне, так и каскадом (рис. VII-2, г). Применение каскадных тарелок позволяет уменьшить значение градиента уровня жидкости, что обеспечивает в колоннах большого диаметра более эффективную работу тарелок. Однако в этом случае увеличивается расстояние между тарелками и усложняется конструкция полотна.

При низких значениях нагрузки по жидкости обычно используют переливные трубы (рис. VII-2, д) или специальные конструкции переливов с кольцевым движением жидкости на тарелке (рис. VII-2, е). В последнем случае корпус аппарата и полотно тарелки разделяются вертикальной перегородкой на две части, что позволяет вдвое уменьшить длину сливной перегородки и увеличить нагрузку по жидкости на единицу длины сливной перегородки.

Стремление

увеличить производительность колонны

по паровой фазе привело к разработке

переливных устройств (рис. VII-2, ж),

оснащенных в месте ввода жидкости на

тарелку дополнительной горизонтальной

перегородкой, под которой располагаются

контактные элементы. Такая конструкция

устраняет «мертвые» зоны под сливным

карманом, что позволяет увеличить

производительность колонны на 10н-20

%.Конструкции тарелок, приведенных на

рис. VII-2, и, оснащены специальными

переливными устройствами, распределенными

по полотну и не доходящими до нижележащей

тарелки. Применение таких тарелок

целесообразно при повышенных нагрузках

по жидкости. Тарелки с двумя зонами

контакта фаз (см. рис. VII-2, и) обеспечивают

взаимодействие жидкости и пара как в

барботажном слое на полотне тарелки,

так и в стекающих струях, что увеличивает

эффективность массопередачи.

Стремление

увеличить производительность колонны

по паровой фазе привело к разработке

переливных устройств (рис. VII-2, ж),

оснащенных в месте ввода жидкости на

тарелку дополнительной горизонтальной

перегородкой, под которой располагаются

контактные элементы. Такая конструкция

устраняет «мертвые» зоны под сливным

карманом, что позволяет увеличить

производительность колонны на 10н-20

%.Конструкции тарелок, приведенных на

рис. VII-2, и, оснащены специальными

переливными устройствами, распределенными

по полотну и не доходящими до нижележащей

тарелки. Применение таких тарелок

целесообразно при повышенных нагрузках

по жидкости. Тарелки с двумя зонами

контакта фаз (см. рис. VII-2, и) обеспечивают

взаимодействие жидкости и пара как в

барботажном слое на полотне тарелки,

так и в стекающих струях, что увеличивает

эффективность массопередачи.

Рис. VII-2. Различные схемы организации движения потока жидкости на тарелках с переливными устройствами:

а — однопоточная; б — двухпоточная; в — четырехпоточная; г — каскадная; д — с переливными трубами; е — с кольцевым движением жидкости на тарелке; ж — тарелка NYE фирмы "Glitsch"; ;з — с двумя зонами контакта фаз

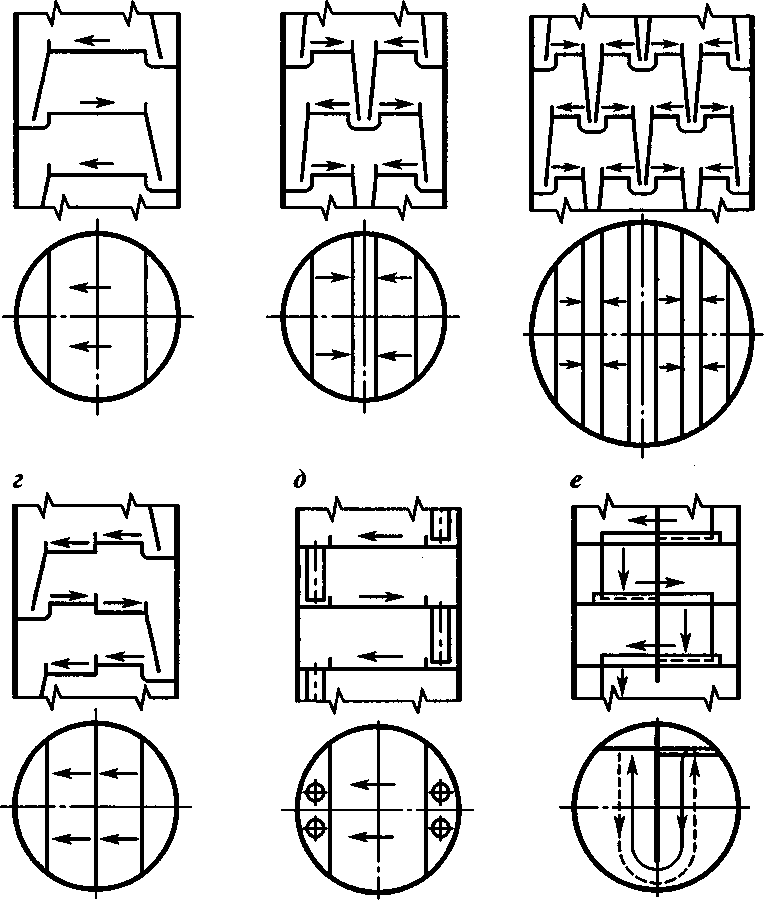

Контакт между жидкой и паровой фазами осуществляется главным образом по схемам перекрестного тока (тарелки с переливными устройствами) (рис. VII-3, а) или противотока (провальные тарелки) (рис. VII-3, в). В последние годы получили распространение перекрестно-прямоточные контактные устройства, использующие сочетание перекрестного тока и прямотока в зоне контакта фаз, что в целом обеспечивает высокие показатели по производительности и эффективности (рис. VII-3, б). Скоростные прямоточные тарелки (рис. VII-3, г) обеспечивают контактирование пара и жидкости в закрученном восходящем потоке.

По характеру диспергирования взаимодействующих фаз различают тарелки барботажного и струйного типов.

Г/д режим.В зависимости т скорости газа и плотности орошения различают 3 основные гидродинамических режима работы тарелок: пузырьковый, пенный и струйный. Эти режимы отличаются структурой барботажного слоя, который в основном определяет его гидродин. сопротивление и высоту, а также поверхность контакта фаз.

- Пузырьковый режим. Такой режим наблюдается при небольших скоростях газа, когда он движется сквозь слой жидкости в виде отдельных пузырьков. Поверхность контакта фаз на тарелке, работающей в пузырьковом режиме, невелика

- Пенный режим. С увеличением расхода газа выходящие из отверстия и прорези отдельные пузырьки сливаются в сплошную струю, которая на определенном расстоянии от места истечения разрушается вследствие сопротивления барботажного слоя с образованием большого количества пузырьков. При этом на тарелке возникает газо-жидкостная дисперсная система –– пена, которая является нестабильной и разрушается сразу же после прекращения подачи газа. В указанном режиме контактирование газа и жидкости происходит на поверхности пузырьков и струй газа, а также на поверхности капель жидкости, которые в большом количестве образуются над барботажным слоем при выходе пузырьков газа из барботажного слоя и разрушении их оболочек. При пенном режиме поверхность контакта фаз на барботажных тарелках максимальна.

- Струйный (инжекционный) режим. При дальнейшем увеличении скорости газа длина газовых струй увеличивается, и они выходят на поверхность барботажного слоя, не разрушаясь и образуя большое количество крупных брызг. Поверхность контакта фаз в условиях такого гидродинамического режима резко снижается.

Следует отметить, что переход от одного режима к другому происходит постепенно. Общие методы расчета границ гидродинамических режимов (критических точек) для барботажных тарелок отсутствуют. Поэтому при проектировании тарельчатых аппаратов обычно расчетным путем определяют скорость газа, соответствующую нижнему и верхнему пределам работы тарелки, и затем выбирают рабочую скорость газа.

Гидродин.режим можно установить на основе гидравлического сопротивления ,от скорости газа при постоянной плотности орошения. при малых скоростях жидкость на тарелке не задерживается , т.к. мала сила трения между фазами.

С увеличением скорости газа жидкости начинает накапливаться на тарелке и газ барботирует сквозь жидкость В интервале скоростей газа тарелка работает нормально. При этом газ и жидкости проходят попеременно через одни и те же отверстия.

Если скорость еще больше возрастет, то резко увеличится накопление жидкости на тарелке и ее гидравлическое сопротивление, что способствует наступлению состояния захлебывания.

Билет 11