- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

4. Поршневые насосы. Компрессоры

В поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня в цилиндре насоса.

При движении поршня вправо в замкнутом пространстве между крышкой цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через отрывающийся при этом всасывающий клапан. Нагнетательный клапан при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается всасывающий клапан и открывается нагнетательный клапан.

Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание – при движении поршня слева направо, нагнетание – при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается.

По числу всасываний или нагнетании, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на:

- насосы простого действия;

- насосы двойного действия.

В зависимости от конструкции поршня различают:

- проводные (от электродвигателя);

- прямодействующие (от паровой машины).

Компрессоры- это машины в которых в процессе сжатия происходит охлаждение рабочей среды. Компрессоры служат для интенсификации различных процессов, а в промышленности являются основным технологическим оборудованием. Бывают:

Поршневые. Применяются в ряде химических производств, синтез аммиака, карбомида и др., а так же для транспортировки коксового газа.

Центробежные. По сравнению с первыми имеет меньшую массу и габаритные размеры, требует меньших затрат при эксплуатации. Для сжатия большей части промышленных газов (кислород, азот, АВС, различные углеводороды.)

Винтовые. Для сжатия воздуха и различных газов давлением до 2Мпа и более. Преимущества: высокая надёжность, относительно небольшая масса и размеры. Применяют вместо 1 на станциях производительностью более 0,1 м3/с, здавленим нагнетания до 0,8 Мпа. В диапазоне указанных выше параметров их применяют как стационарные воздушные компрессоры и газовые- для более высоких давлений. Для сжатия лёгких, агрессивных и загрязнённых газов производительностью до 10 м3/с целесообразно применять 3 вместо 2.

Степень сжатия в компрессорах(отношение абсолютного давления на нагнетание рк к абсолютному давлению на всасывание рн ) привосходит 3,5, т.е.

ε = рк/ рн> 3.5

Развиваемое давление в компрессорах доходит до 100 Мпа. По величине развиваемого давления машин для сжатия и перемещеня газов на группы:

низкого давления- вентилляторы

среднего давления- газодувки

высокого давления- компрессоры

5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

Тонкую очистку азотоводородной смеси от СО и СO2 на современных установках синтеза ведут каталитическим гидрированием этих соединений до метана в агрегате метанирования. Процесс основан на следующих реакциях:

СО + 3Н2 = СН4 + Н2O ∆H= -206,4 кДж

СO2 + 4Н2 = СН4 + 2Н2O ∆H= -165,4 кДж

0,5О2 + Н2 = Н2O ∆H= -241,6 кДж.

Гидрирование осуществляют на никельалюминиевом катализаторе при 250—350 °С. В этих условиях реакции необратимы, и идут до конца с выделением большого количества теплоты. Катализатор выпускают в виде таблеток размером от 4—5 до 8—10 мм.

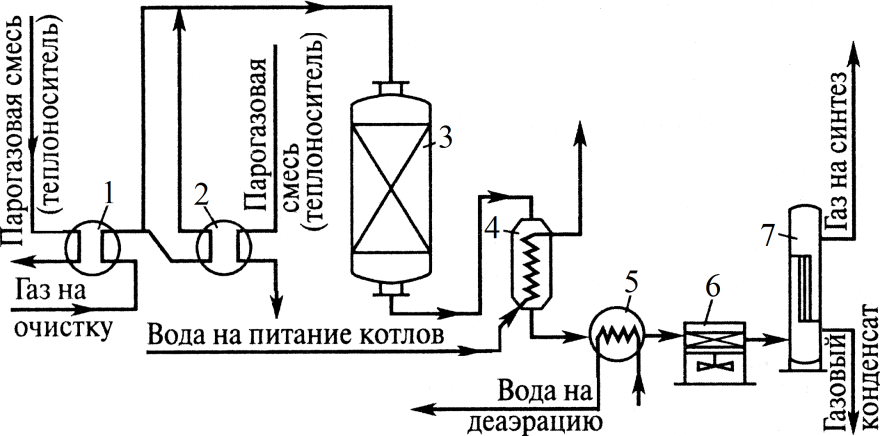

В установке каталитического гидрирования (метанирования) (рис. 3.12) газ под давлением 2,7—2,8 МПа нагревается в теплообменниках 1 и 2 до 300 oС парогазовой смесью и подается сверху в реактор метанирования 3. Это вертикальный цилиндрический сосуд диаметром 3,8 м и высотой 7,6 м, в котором размещают до 40 м3 катализатора. Очищенная азотоводородная смесь нагревается теплотой реакции гидрирования до 350 °С, отдает свою теплоту, проходя последовательно подогреватель воды высокого 4 и низкого 5 давления и воздушный холодильник 6. Затем газовую смесь направляют во влагоотделитель 7 для удаления воды, сконденсировавшейся при охлаждении. При температуре 35 °С азотоводородная смесь поступает на сжатие в компрессор высокого давления и далее на синтез аммиака.

Рис. 3.12. Схема установки каталитического гидрирования:

1, 2 — теплообменники; 3— метанатор; 4, 5 — подогреватели воды; 6 — воздушный холодильник; 7 — влагоотделитель

Процесс метанирования отличается простотой, легкостью управления, хорошо сочетается со схемой синтеза аммиака.

Билет 10