- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

2 Технологическая схема производства камерного суперфосфата

Суперфосфаты являются широко распространенными фосфорными удобрениями. Удобрения по степени усвоения растениями различают – простой, двойной и обогащенный суперфосфат.

Простой

суперфосфат. В

промышленности выпускают моногидрат

дигидрофосфата кальция (![]() простой суперфосфат) в виде порошка или

зерен серого цвета. Порошкообразный

суперфосфат гигроскопичен и сильно

слеживается (кристаллизация моногидрата

дигидрофосфата кальция из жидкой фазы).

Менее слеживаемым является хорошо

вызревший и охлажденный суперфосфат

(что говорит о завершенности процесса

кристаллизации). Нейтрализованный и

гранулированный суперфосфат практически

не слеживается.

простой суперфосфат) в виде порошка или

зерен серого цвета. Порошкообразный

суперфосфат гигроскопичен и сильно

слеживается (кристаллизация моногидрата

дигидрофосфата кальция из жидкой фазы).

Менее слеживаемым является хорошо

вызревший и охлажденный суперфосфат

(что говорит о завершенности процесса

кристаллизации). Нейтрализованный и

гранулированный суперфосфат практически

не слеживается.

Процесс получения простого суперфосфата состоит из 2-х стадий. В начале находится в растворе, а затем кристаллизуется в процессе его пересыщения.

В первой фторапатит с серной кислотой образует фосфорную кислоту и гемигидрат сульфата кальция

![]() Реакция

заканчивается за 20–40 мин в период

созревания (твердение) суперфосфатной

массы. Образующийся гемигидрат в течение

нескольких минут превращается в ангидрит

Реакция

заканчивается за 20–40 мин в период

созревания (твердение) суперфосфатной

массы. Образующийся гемигидрат в течение

нескольких минут превращается в ангидрит

![]()

Второй стадией разложение оставшегося количества апатита фосфорной кислотой, которая выделилась в первой стадии

![]()

Температура процесса и концентрация исходной серной кислоты отражаются на структуре и физических свойствах целевого продукта. Скорость разложения фосфатов зависит от концентрации серной кислоты, состава и степени пересыщения жидкой фазы суперфосфата продуктами реакции. (Из курса основные напаравления)

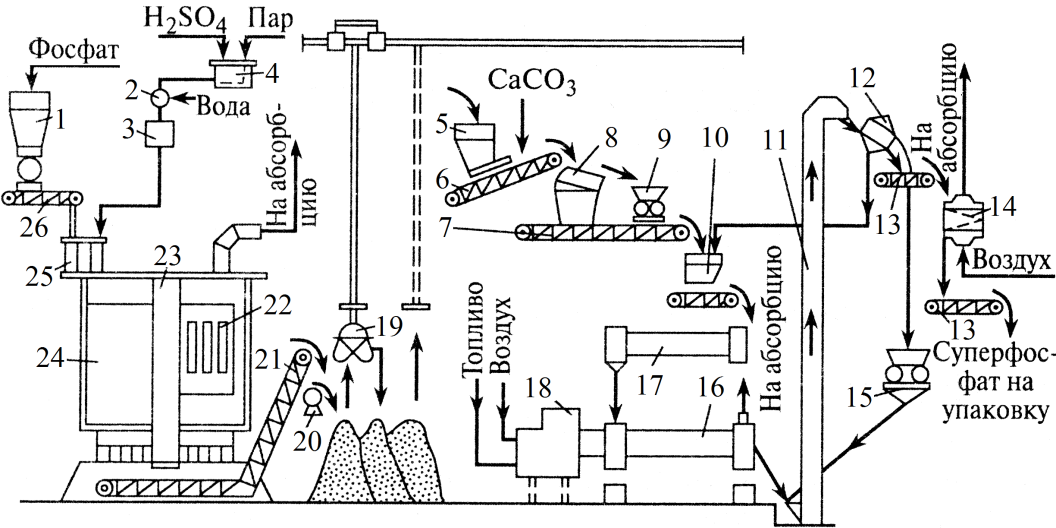

На рис. 4.6 приведена схема получения простого суперфосфата непрерывным способом с использованием кольцевой вращающейся камеры. Серную кислоту, подогретую до 55—65 °С, из напорного бака 4 направляют в кислотный смеситель 2, где разбавляют водой до образования 68—68,5%-ной Н3РO4. Через щелевой расходомер 3 серную кислоту непрерывно подают в смеситель 25, где в течение нескольких минут смешивают с апатитовым концентратом, поступающим из бункера 1 через весовой дозатор 26. Образующаяся при смешении густая сметанообразная пульпа при температуре 110—115 °С непрерывно поступает в суперфосфатную камеру 24. Здесь продолжается начавшаяся в смесителе реакция разложения фосфата серной кислотой. После затвердевания суперфосфатную массу вырезают ножами фрезера 22.

Рис. 4.6. Схема производства простого гранулированного суперфосфата: 1 — бункер; 2 — кислотный смеситель; 3 — щелевой расходомер; 4 — напорный бак; 5 — бункер для вызревшего суперфосфата; 6, 7, 13, 21 — транспортеры; 8, 12 — грохоты; 9, 15 — валковые дробилки; 10 — бункер для нейтрализованного суперфосфата; 11 — элеватор; 14 — холодильник; 16 — барабанная сушилка; 17 — барабанный гранулятор; 18 — топка; 19 — грейферный кран; 20 — разбрасыватель; 22 — фрезер; 23 — центральная разгрузочная труба; 24 — суперфосфатная камера; 25 — шнековый смеситель; 26 — весовой дозатор

Срезанный суперфосфат через центральную (разгрузочную) трубу 23 удаляют из камеры и ленточным транспортером 21 подают на склад. С транспортера суперфосфат попадает на разбрасыватель 20, разбивающий комки суперфосфата. Часть влаги испаряется и суперфосфат охлаждается. Отходящие из камеры фторсодержащие газы поступают на очистку в абсорбционные камеры, орошаемые водой или разбавленной кремнефтористоводородной кислотой. При циркуляции в камерах получается 8—10%-ный раствор H2SiF6, который отводят на переработку.

Суперфосфат выдерживают в течение 5—20 сут. на складах, где он хранится в кучах высотой 6—10 м. В течение этого времени грейферным краном 19 суперфосфат 2-3 раза перелопачивается для охлаждения.

Вызревший суперфосфат смешивают с сухим известняком для нейтрализации, отсеивают от крупных частиц на грохоте 8 и измельчают в валковой дробилке 9. Затем в барабанном грануляторе 17 порошкообразный суперфосфат смешивают с ретуром (Ретуром называют часть готового продукта, не удовлетворяющую техническим требованиям (например, состоящую из гранул меньшего или большего размена, чем требуемый) и возвращаемую в процесс),

Увлажняют и при вращении барабана окатывают в гранулы округлой формы.

Влажные гранулы сушат в барабанной сушилке 16 топочными газами. Высушенный продукт классифицируют на виброгрохоте 12. Фракция гранул размером 1—4 мм является товарным продуктом. Его охлаждают воздухом в аппарате 14 с псевдоожиженным слоем.