- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

2. Технологическая схема производства аммофоса.

Процесс получения фосфатов аммония основан на реакциях аммонизации:

H3PO4+NH3г=NH4H2PO4тв.+147 кДж,

H3PO4+2NH3=(NH4)2 HPO4+215 кДж.

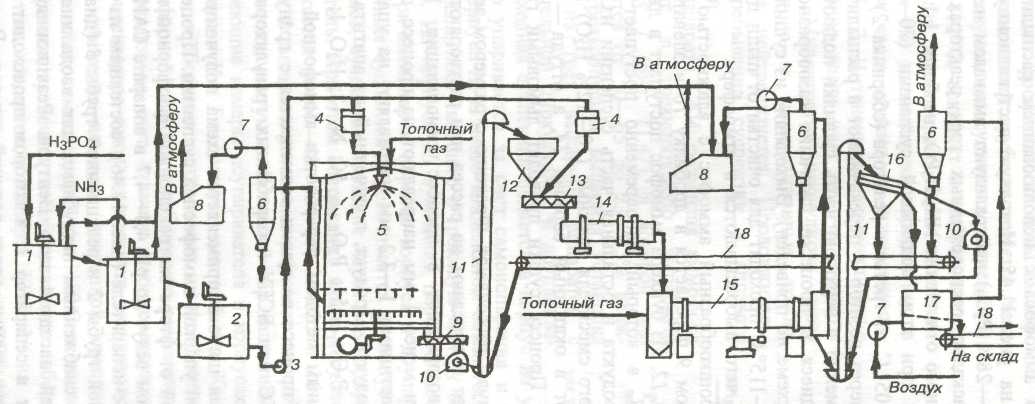

Схема получения аммофоса с использованием распылительных сушилок приведена на рис. 4.9.

Рис. 4.9. Схема получения аммофоса с использованием распылительной сушилки:

1 — реактор-сатуратор; 2 —сборник суспензии; 3 — центробежный насос; 4 — дозатор суспензии; 5 — распылительная сушилка; 6 —циклон; 7—вентилятор; 8—абсорбер; 9 — шнек; 10 — дробилка; 11 — элеватор; 12 — бункер; 13 — двухлопастный смеситель; 14 — окаточный барабан; 15 — барабанная сушилка; 16 — двухситный грохот; 17 — холодильник КС; 18 — транспортер.

Исходную экстракционную фосфорную кислоту (22—28% Р2О5) нейтрализуют аммиаком непрерывным способом в каскадно расположенных трех реакторах1, 2 при 80—115° С до молярного отношения NH3:H3PO4 не более 1,1 (рН<5). Часть образующейся при этом подвижной суспензии (70—80%) с температурой 100—105° С из третьего реактора (сборника 2) центробежным насосом 3 через дозатор 4 перекачивают в распылительную сушилку 5. Одновременно в верхнюю часть сушилки подают топочные газы, образующиеся в процессе сжигания газообразного или жидкого топлива (в схеме не приведен). Выходящие из сушилки газы с температурой 100—115° С проходят для очистки от пыли циклон 6 и абсорбер 8, после чего выбрасываются в атмосферу.

Высушенный порошкообразный аммофос с влажностью до 1% после сушилки шнеком 9 передается в дробилку 10 и элеватором 11 загружается в бункер 12. Из бункера аммофос поступает в двухлопастный смеситель 13, в который одновременно поступает мелкая фракция целевого продукта и остальная часть суспензии из реакторов. Из двухлопастного смесителя влажные (10—12% H2O) гранулы аммофоса направляют в окаточный барабан 14, а оттуда — в барабанную сушилку 15. Процесс сушки проводят дымовыми газами с температурой 350° С.

Высушенные гранулы рассеивают. Фракцию с размером зерен более 3,2 мм измельчают и передают на рассев или растворяют в фосфорной кислоте и возвращают в процесс аммонизации. Мелкую фракцию с частицами менее 1 мм направляют на процесс грануляции, а фракцию с частицами 1—3,2 мм направляют на упаковку в качестве целевого продукта.

3 Особенности механического расчета авд

Цилиндрические обечайки, работающие под внутренним давлением. Исходными данными для расчета толщины стенки цилиндрической обечайки обычно являются внутренний диаметр, внутреннее давление, перепад температур по толщине стенки ∆Т и механические свойства материала сосуда при рабочей температуре стенки — предел текучести или предел прочности при растяжении.

Материал сосуда подбирают в зависимости от температурного режима работы и способа изготовления аппарата, коррозионной активности среды. Расчеты выполняют либо по максимальным упругим напряжениям, либо по предельным нагрузкам.

Расчет на прочность сосудов и АВД имеют некоторые особенности, связанные с тем, что толщина стенки у них значительна и нельзя пренебрегать неравномерным распределением напряжения в радиальном направлении.

В цилиндрическом сосуде, закрытом с торцов крышками и находящийся под внутреннем давлением действуют:

- кольцевое напряжение

- осевое напряжение

- радиальное напряжение

Кольцевые и осевые - растягивающие напряжения, а радиальное - сжимающее напряжение.

Осевое - равномерное распределено по толщине стенки

σ = Р· R2вн · (R2в -R2вн)

Rв - внешний радиус цилиндра

Rвн - внутр. Радиус цилиндра

Р- внутр. Давление

Радиальное - достигает наибольшей величины на внутренней стенке аппарата

σr =-Р - условие выполняется на внутренней стенке аппарата

σr = 0 - внеш. Стенка

Кольцевое - достигает наибольшей величины на внутр. стенке и рассчитывается:

σк вн = Р · (R2в +R2вн)/( R2в -R2вн)

σк в = Р · 2Rв

В действующих в настоящее время нормах расчета толщина стенки сплошной обечайки равна:

S= 0.5 · Dвн · (β-1) + С + С1

Dвн - внутр диаметр

β -коэф. толстостенности

С - прибавка на коррозию

С1 - конструкционная прибавка

β = Dв/ Dвн

Dв = β · D + 2C+ С1

Lg β = P/ σ · φ

φ - коэффициент прочности сварного шва

Для цельнокованых и многослойных аппаратов φ =1

Для штампосварных φ =0.95 (из низколегированных сталей)

Среднелегированных сталей - φ =0.85

Конструктивную прибавку С1 принимают в зависимости от технологии изготовления аппарата и допуска на разностенность и отклонение от внутр. и внеш. Диаметров

Толщина плоских и выпуклых днищ определяется по формуле:

S = 0.45 · D · √P/ [σ] · ψ) + С + С1

ψ - коэф. ослабления днища отверстия

ψ = 1+ ∑di/D

∑di- максимальная сумма диаметров отврстия

Влияние температурных напряжений. Возникают в следствие неравномерного нагрева стенки толстостенного аппарата, когда температура внутри аппарата выше, чем снаружи, внутренние более нагретые слои металла, испытывают сжимающее действие со стороны более холодных внешних слоев. Поэтому на внутр. стенке появляется сжимающее напряжение, а на внешней - растягивающее.

Кольцевые температурные напряжения на внутренней и наружной поверхностях определяют по формулам Лоренса