- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

1 очистка сырого рассола известково – содовым методом

(в рассоле содержат примеси CaCl2 и MgCl2)

CaCl2 + Na2CO3 = CaCO3↓ + 2 NaCl

MgCl2 + Ca(OH)2 = Mg (OH)2↓ + CaCl2

Т=20 С

2 обжиг известняка

Проводят в известково – обжиговых печах (ИОП)

CaCO3 = CaO + CO2 – Q

Если t менее 700 С-парц Р мало

Если t>1200 С образ. Легкоплавкие соед.(Fe,Al) привод. К увеличению гидравлического сопротивления ИОП.

t=950-1150 С-рабочий интервал.

В качестве топлива:

СаСО3-40-120 мм(размер кусков)

кокс 30-80 мм

антрацит 50-100 мм

«орех» -25 мм

газы на выходе СО2, N2O2, H2S, SO2, ин. СО

3 подготовка известнякового молока

2CaO + n H2O = CaO + Ca(OH)2 +(n – 1) H2O

при 0 С 0,185 г СаО в 100г Н2О

при 100 С 0,077г СаО в 100г Н2О

Тгашения=80-90 С

4, 5 - аммонизация рассола

4,5 - самые важные стадии производства.

Растворимость СО2 в растворах NaCl очень низкая.

Чтобы удержать СО2 в системе необходимо связать его хим. способом:

Создают парогазовую смесь (H2O-NH3)+CO2 t=58 С

Процесс протекает в несколько стадий, заканчивается обр-ем карбомата аммония, который в дальнейшем гидролизуется с обр-ем карбоната аммония.

NH3+H2O+CO2=NH4HCO3

2NH3+H2O+CO2=(NH4)2CO3

![]()

карбамат аммония

NH2COONH4+H2O=NH4HCO3+NH3

при

образовании раствора насыщенного по

иону

![]() кристаллизуется бикарбонат натрия.

кристаллизуется бикарбонат натрия.

![]() (*)

(*)

суммарным итогом:

![]()

6 фильтрация бикарбоната натрия

Используют вакуум-фильтры различ. конструкции, кристаллы NaHCO3 отправляются в отделение кальцинации, а фильтров-ую жидкость в отдел регенерации NH3.

Tпроцесса поддерживается менее 45 C иначе реакция (*) пойдёт в обратном направлении.

7 регенерация аммиака

Происходит выделение водяного пара NH3, CO2 вся эта смесь возвращается в отдел абсорбции

2NH4Cl + Ca(OH)2 = CaCl2 + 2NH3 + H2O

8 кальцинация гидрокарбоната натрия

2NaHCO3 – Na2CO3 + H2O + CO2

при Т = 140-150 С. Процесс ретура (возвращения) сухого готового продукта бразуется трона

![]()

ретур

соль трона –разлагается при 127 С

Растворимость СО2 в растворах хлорида натрия низкая и чтобы удержать его в системе необходимо связать его химическим способом. Создают парогазовую смесь. В этом случае протекает абсорбция СО2 при температуре 58С. Процесс протекает в несколько стадий и заканчивается образованием карбоната натрия.

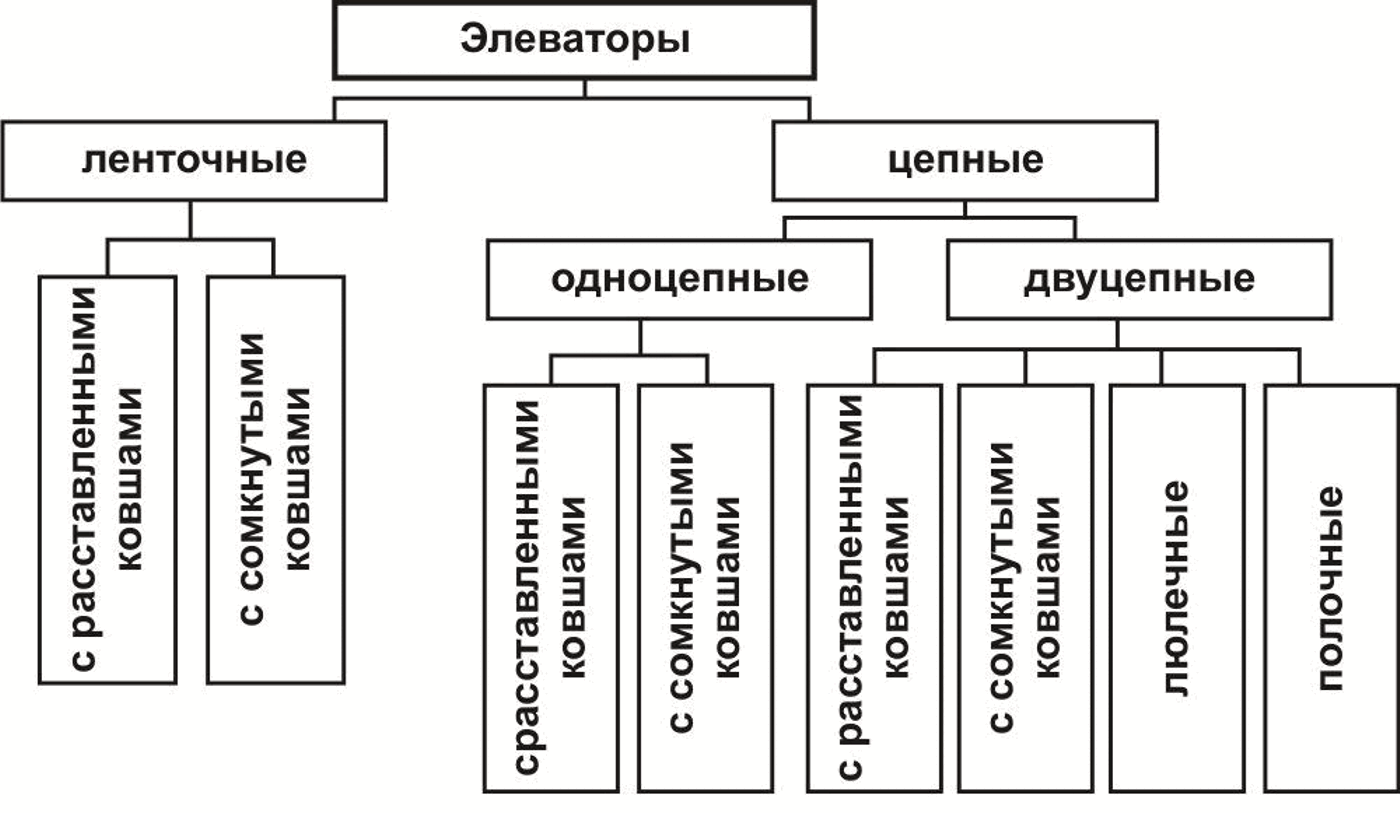

5 Элеваторы.

Элеваторы — машины, предназначенные для транспортирования сыпучих грузов по вертикальному или круто - наклонному (более 60° к горизонту) направлениям. Ковшовые элеваторы используют для транспорта разнообразных сыпучих материалов: колчедана, огарка, солей, апатитового концентрата, различных удобрений. Наклонные элеваторы, снабженные дырчатыми ковшами, служат для отделения твердой сильвинитовой руды от раствора и перегрузки ее из одного растворителя в другой.

Элеваторы применяют для транспортирования материала на высоту до 200 м при производительности до 1000 т/ч. Наиболее целесообразно использовать их для заполнения высоких хранилищ-силосов, бункеров. На предприятиях пищевой промышленности их используют для транспортирования зерна, муки и других продуктов помола, промышленности — для перемещения пылевидных, зернистых и кусковых грузов. Элеваторы транспортируют ящики, бочки, барабаны, мешки, детали машин. Элеваторы по характеру установки разделяются на вертикальные и наклонные; по роду тягового органа — ленточные и цепные; по типу грузонесущего элемента — ковшовые, полочные и люлечные; по числу цепей, к которым крепятся грузонесущие элементы, — одно- и двухцепные; по скорости движения ковшей — тихоходные и быстроходные. Элеваторы с сомкнутыми ковшами предназначены преимущественно для подъема крупнокусковых и абразивных грузов, а также для грузов, свойства которых ухудшаются при крошении. Элеваторы с расставленными ковшами применяют для транспортирования мелкофракционных грузов. Они имеют в качестве тягового органа ленту или цепь (одноцепные, двухцепные). Элеваторы с расставленными ковшами чаще выполняют быстроходными (скорость движения 1,25…2,5 м/с), а с сомкнутыми — тихоходными (0,4…1,0 м/с). Схема классификации элеваторов приведена на рисунке:

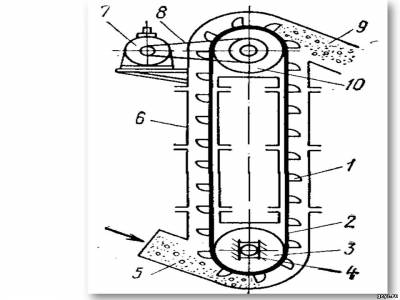

Ковшовые

элеваторы используют в линии шихтоподачи

для перемещения сыпучих и кусковых

материалов в вертикальном и близком к

вертикальному направлениях. Ковшовый

элеватор (рис. 45) состоит из ковшей /,

прикрепленных к замкнутому тяговому

органу 2 (лента, цепь, канат), который

огибает верхний приводной 10 и нижний

натяжной 5 барабаны или звездочки. Привод

элеватора осуществляют от электродвигателя

7 через зубчатую, цепную или ременную

передачу 8. В нижней части элеватора

устраивают винтовое или грузовое

натяжное устройство 4. Элеватор заключают

в закрытый металлический кожух 6 с

башмаком 5 внизу и головкой 9 вверху.

Транспортируемый сыпучий материал

подают в башмак элеватора, а выгружают

в его головке. Высота элеватора может

доходить до 50 м, производительность до

160 м^/ч и более. Недостатки ковшовых

элеваторов: чувствительность к перегрузке;

обязательность равномерной подачи

груза; необходимость устройства для

предотвращения обратного хода при

выключенном приводе.

Б илет

7

илет

7