- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

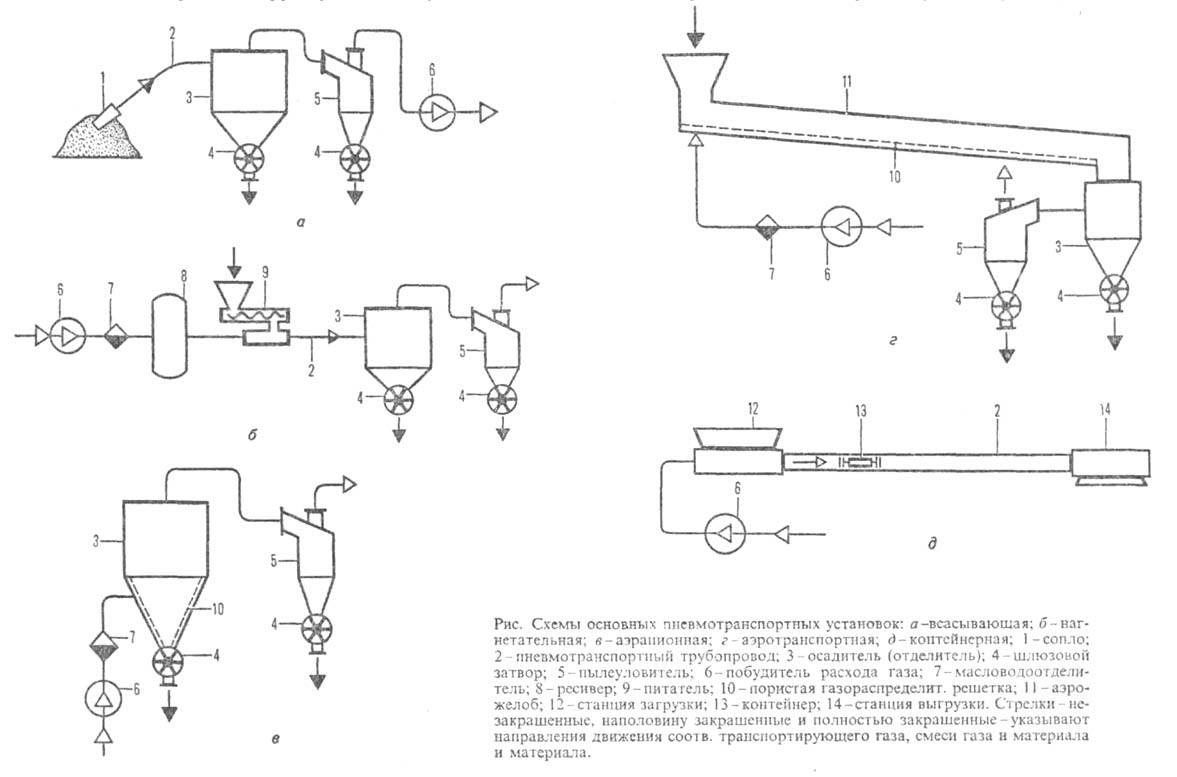

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

Является концентрированным азотным удобрением, применяют в производстве взрывчатых веществ, минеральных удобрениях.

Получение NH4NO3:

t=180-220oC; P=0.35-0.6 МПа

![]()

Для реакции (*) используют растворы 40-60% HNO3 получают концентрированный раствор NH4NO3 далее его упаривают с использованием тепла реакции (*).Кол-во теплоты зависит от концентрации исходной азотной кислоты( чем меньше конц-ия кислоты, тем меньше выделяется теплота) чем выше конц-ия кислоты тем эффективнее протекает процесс:

1.Меньше воды в реакционной смеси.

2.чем выше конц-ия кислоты, тем больше выделяется теплоты.

3. чем выше конц-ия кислоты, тем больше выход готового продукта.

Самоиспарение раствора при атмосферном давлении .

Соковый пар при этом используют для дальнейшей упарки раствора от 80-99% основного вещества в целевом продукте в вакуум-аппаратах, что позволяет исключить процесс кипения раствора в зоне реакции. Отвод теплоты осуществляют в самом нейтрализаторе, в котором параллельно с нейтрализацией протекает процесс кипения и упарки раствора. Поэтому реактор назван ИТН(Использовании теплоты нейтрализации).

Для получения плава целевого продукта растворы упаривают в вакуум-выпарных аппаратах, используя соковый пар из аппаратов ИТН.

Весь NH4NO3 выпускают в гранулированном виде (гранбашни и аппараты кипящего слоя). На выходе из аппаратов газ, содержащий NH3 и пыль абсорбируют 20% раствором NH4NO3.

Для производства NH4NO3 используют аппараты АС-72 и АС-72м

Производительность 1360-1575 тонн в сутки.

Используется

процесс опудривания для уменьшения

слежиаемости (вводят

кондиционирующие добавки(#, полимерные,

![]() ,

,

![]() и

другие) в кол-ве 0,3-0,6%.)

и

другие) в кол-ве 0,3-0,6%.)

На 1тонну продукта расходуется: NH3 – 0.213т., HNO3 – 0.793т., пар – 0,98 ГДж, электроэнергия – 28,6 кВт/час.

3. Установка пневмотранспорта. Схемы установок. Назначение.

Системы пневмотранспорта используют для перемещения различных пылевидных и мелкозернистых материалов: апатитового концентрата, фосфоритной муки, молотых мела и известняка, флотационного колчедана, огарка, соды и многих солей.

В установках пневмотранспорта пылевидный пли зернистый материал перемещается по трубам струей воздуха. К достоинствам таких установок относятся: полная герметичность и надежность

работе; пригодность для транспортировки пылевидных гигроскопичных и пожароопасных материалов; незначительные потери транспортируемого материала, простота устройства и компактность; высокая скорость транспортирования, возможность выполнения технологических операций (нагрев, сушка, охлаждение) одновременно с перемещением и значительная длина транспортирования (до 1800м). Недостатки систем пневмотранспорта: непригодны для транспортировки влажных, налипающих, высокоабразивных и кусковых материалов, наблюдается значительный износ труб при перемешивании абразивных грузов и повышенный расход электроэнергии. Пневматические установки делятся на:

1. всасывающие, или установки пневмотранспорта в разреженной фазе; в них груз перемещается по трубе при давлении воздуха меньше атмосферного (до 0,01 МПа);

2. нагнетательные, или установки пневмотранспорта в плотной фазе; транспортируемый материал перемещается сжатым воздухом с давлением до 0,8 МПа;

3. смешанные, или всасывающе - нагнетательные, в которых часть трубопровода работает под разряжением, а часть под давлением

4. гравитационный транспорт, где материал перемещается под уклон под действием силы тяжести

5. Аэрационный.

6. Аэротранспортный.

Конструкция пневмотранспортных установок различаются в зависимости от вида перемещаемых объектов и типа воздействия транспортирующего газа. Наиб. распространены установки для перемещения сыпучих материалов, в к-рых используется прямое или косвенное воздействие газа. В первом случае различают установки всасывающие, нагнетательные и всасывающе-нагнетательные, а во втором случае - аэрационные и аэротранспортные.

Во всасывающих установках (рис., а)побудитель расхода газа (вентилятор или вакуум-насос) 6 "просасывает" газ через всю систему. Дисперсный материал захватывается потоком газа в заборное устройство (сопло) 1, перемещается по системе трубопроводов 2, выделяется в осадителе (бункер или аппарат) 3 из потока газа. После осадителягаз очищается от пыли в пылеуловителе 5 и сбрасывается в атмосферу. Материал из осадителя выводится через шлюзовые затворы 4. Всасывающие установки удобны тем, что они работают без пылевыделения и способны забирать сыпучий материал из неск. пунктов и передавать его в единый сборник-накопитель. В них используется вакуум(40-90 кПа).

В нагнетат. установках (рис., б) сжатый компрессором 6 газ через масловодоотделитель 7 поступает в ресивер 8, к-рый предназначен для скапливания газа с целью сглаживания колебаний давления, а также для охлаждения газа и отделения капель масла и влаги. К ресиверу м. б. подключено неск. трубопроводов. Сыпучий материал подается с помощью питателей 9 разл. конструкций, обеспечивающих герметичность ввода материала. После перемещения по трубопроводу 2 материал отделяется от газав отделителе 3; газ сбрасывается в атмосферу через пылеуловитель 5; материал и пыль выгружаются из пневмотранспортной системы через шлюзовые затворы 4. Сжатыйгаз, подаваемый компрессором, может переносить материал при высокой концентрации на большие расстояния. Нагнетат. установки удобны тогда, когда материал из одного пункта перемещается в неск. приемных пунктов. Они могут работать при низком (0,15-0,20 МПа), среднем (0,2-0,3 МПа) и высоком (0,3-0,4 МПа) давлении.

Всасывающе-нагнетат. установки сочетают осн. преимущества рассмотренных выше установок. В них используются заборные устройства всасывающего типа, работающие без пылевыделения, а в наиб. протяженном трубопроводе материал переносится под давлением при довольно высоких концентрациях. В небольших установках обе ветви (всасывающая и нагнетающая) могут работать от одного вентилятора.

В аэрационной (рис., в)и аэротранспортной (рис., г) установках материал перемещается в псевдоожиж. состоянии при высокой концентрации. Состояние псевдоожиження достигается подачей газа под пористую газораспределит. решетку 10.