- •Перелік графічного матеріалу

- •Опис роботи виробу і службового призначення деталі

- •2.Аналіз технологічної конструкції деталі

- •Коефіцієнт точності:

- •Коефіцієнт шорсткості:

- •Коефіцієнт використання матеріалу:

- •3.Визначення типу та організаційної форми виробництва.

- •4.Вибір заготовки та техніко-економічне обґрунтування методу її одержання.

- •Вибір методів обробки окремих поверхонь деталі.

- •6.Вибір технологічних баз.

- •7. Вибір технологічного маршруту обробки деталі.

- •8. Розробка технологічних операцій.

- •9. Розрахунок припусків на механічну обробку.

- •10.1 Розрахунок режимів різання аналітичним методом.

- •10.2 Вибір режимів різання табличним методом.

- •10.3 Розрахунок технічних норм часу при виконанні операцій.

8. Розробка технологічних операцій.

Таблиця 8.1. Розробка технологічних операцій.

Номер операції |

Назваоперації та змістпереходів |

Схема установки та змістобробки |

Уста-новчіприст -рої |

|

005 |

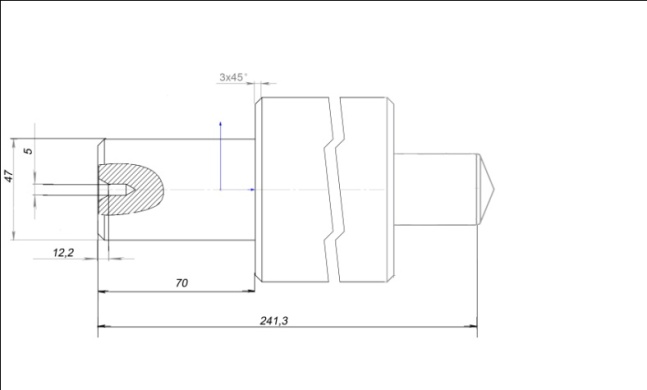

Токарна

4-5. Зняти фаски 3 45. |

|

3-х кулач-ковий патрон. |

|

010 |

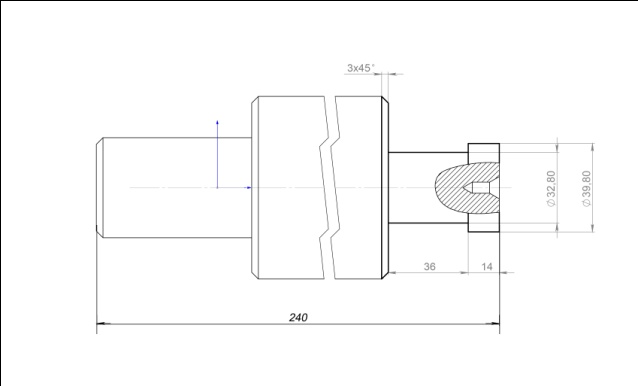

Токарна

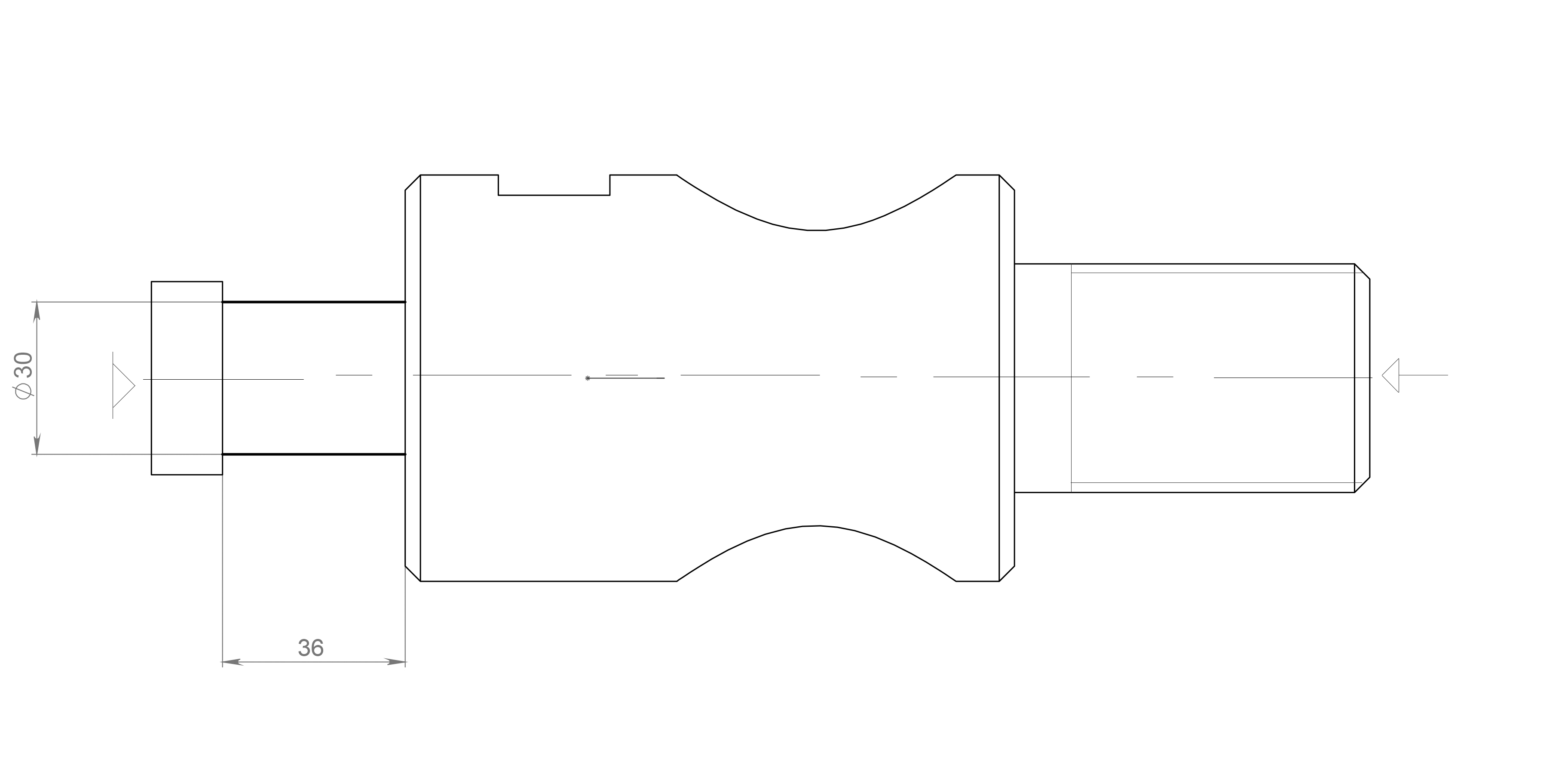

Ø 32,8 на l = 36 мм.

|

|

3-х кулач-ковий патрон |

|

015 |

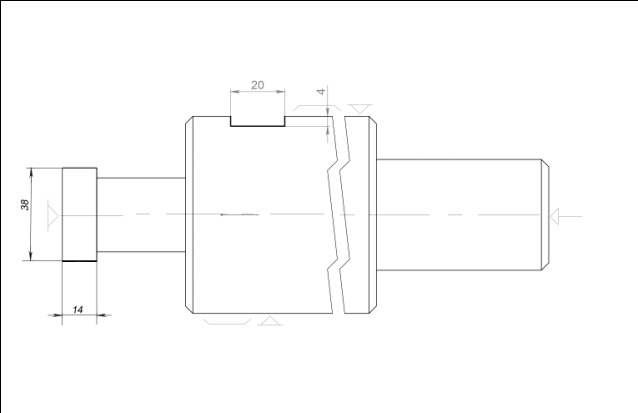

Вертикально фрезерна

2-5. Фрезерувати поверхню □38 начорно. |

|

Призма, прижим. |

|

020

|

Вертикально-свердлувальна

|

|

2 призми, прижим |

|

025 |

Слюсарна

|

|

Монтажний стіл. |

|

030 |

Токарно-гвинторізна

|

|

3-х кулачковий патрон. |

|

035 |

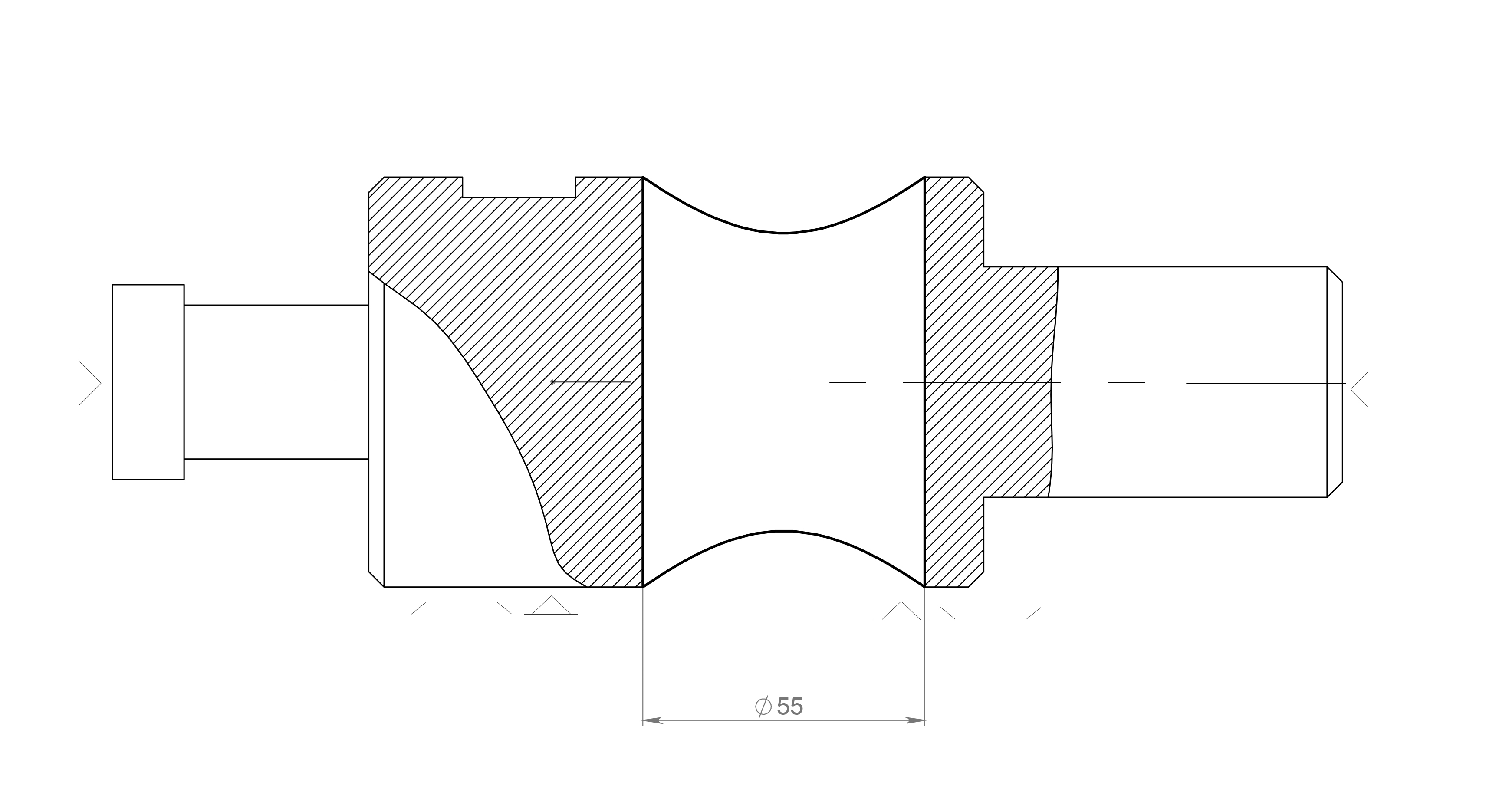

Круглошліфувальна операція:

|

|

3-х кулачковий патрон. |

|

040 |

Промивна |

|

Мийна машина |

|

045 |

Контроль |

|

Стіл контролера. |

|

9. Розрахунок припусків на механічну обробку.

Таблиця 9.1. Розрахунок припусків по технологічних переходах на обробку поверхні Ø30g6.

Технологічні переходи обробки поверхні Ø30g6 |

Елементи припуска, мкм |

Розрахунковий припуск 2zmin |

Расчётный размер dp, мм |

Допуск

мкм |

Предельный раз мер, мм |

Предельные значения припусков, мкм |

||||

Rz |

T |

|

dmin |

dmax |

2zminпр |

2zmaxпр |

||||

Заготовка: |

150 |

250 |

240 |

- |

31,553 |

1600 |

31,55 |

33,15 |

- |

- |

|

50 |

50 |

14 |

2*640 |

30,273 |

120 |

30,27 |

30,39 |

1220 |

2760 |

|

10 |

20 |

5 |

2*114 |

30,045 |

46 |

30,05 |

30,1 |

220 |

290 |

|

5 |

15 |

- |

2*35 |

29,975 |

16 |

29,98 |

30,0 |

70 |

100 |

|

|

1510 |

3150 |

|||||||

Технологічний маршрут обробки поверхні Ø30g6 складається з точіння попереднього, шліфування попереднього і кінцевого. Точіння і шліфування відбуваються в центрах. Технологічний маршрут обробки записуємо в розрахункову табл..9.1. В таблицю також записуємо відповідне заготовці і кожному технологічному переходу значення елементів припуска. Так як в даному випадку обробка ведеться в центрах, похибка установки в радіальному напрямку рівна нулю, що має важливе значення розраховуваного розміру. В даному випадку ця величина виключається з основної формули для розрахунку мінімального припуска, і тоді відповідну графу можна не включати в розрахункову таблицю.

Сумарне відхилення:

при l

Залишкове просторове відхилення:

після точіння

після шліфування

Розрахунок мінімальних значень припусків виконуємо, користуючись основною формулою:

Мінімальний припуск:

під точіння:

Графа таблиці «Розрахунковий розмір dp» заповняється починаючи з кінцевого розміру шляхом послідовного додавання розрахункового мінімального припуска кожного технологічного переходу:

dp3

= 29,975 +

= 30,045 мм

= 30,045 мм

dp2

= 30,045 +

= 30,273 мм

= 30,273 мм

dp1

= 30,273 +

= 31,553 мм

= 31,553 мм

Записавши в відповідній графі розрахункової таблиці значення допусків на кожен технологічний перехід і заготовку, в графі «Найменший граничний розмір» визначимо їх значення для кожного технологічного перехода, заокруглюючи розрахункові розміри збільшенням їх значень. Заокруглення виконуємо до того ж знаку десяткового дробу, з яким даний допуск на розмір для кожного переходу. Найбільші граничні розміри вираховуємо додаванням допуска до заокругленого найменшого граничного розміру:

dmax3 = 29,98 + 0,016 = 30,0 мм

dmax2 = 30,05 + 0,046 = 30,1 мм

dmax1 = 30,27 + 0,12 = 30,39 мм

dmax заг. = 31,55 + 1,6 = 33,15 мм

Граничні значення припусків zmaxпр вираховуємо як різницю найбільших граничних розмірів і zminпр – як різницю найменших граничних розмірів попереднього переходу і що виконується:

2zmax3пр = 30,1 – 30,0 = 100 мкм;

2zmax2пр = 30,39 – 30,1 = 290 мкм;

2zmax1пр = 33,15 – 30,39 = 2760 мкм.

2zmin3пр = 30,05 – 29,98 = 70 мкм;

2zmin2пр = 30,27 – 30,05 = 220 мкм;

2zmin1пр = 31,55 – 30,27 = 1220 мкм.

10.Розрахунок та вибір режимів різання.

,

витримуючи розмір l=

241,3 мм.

,

витримуючи розмір l=

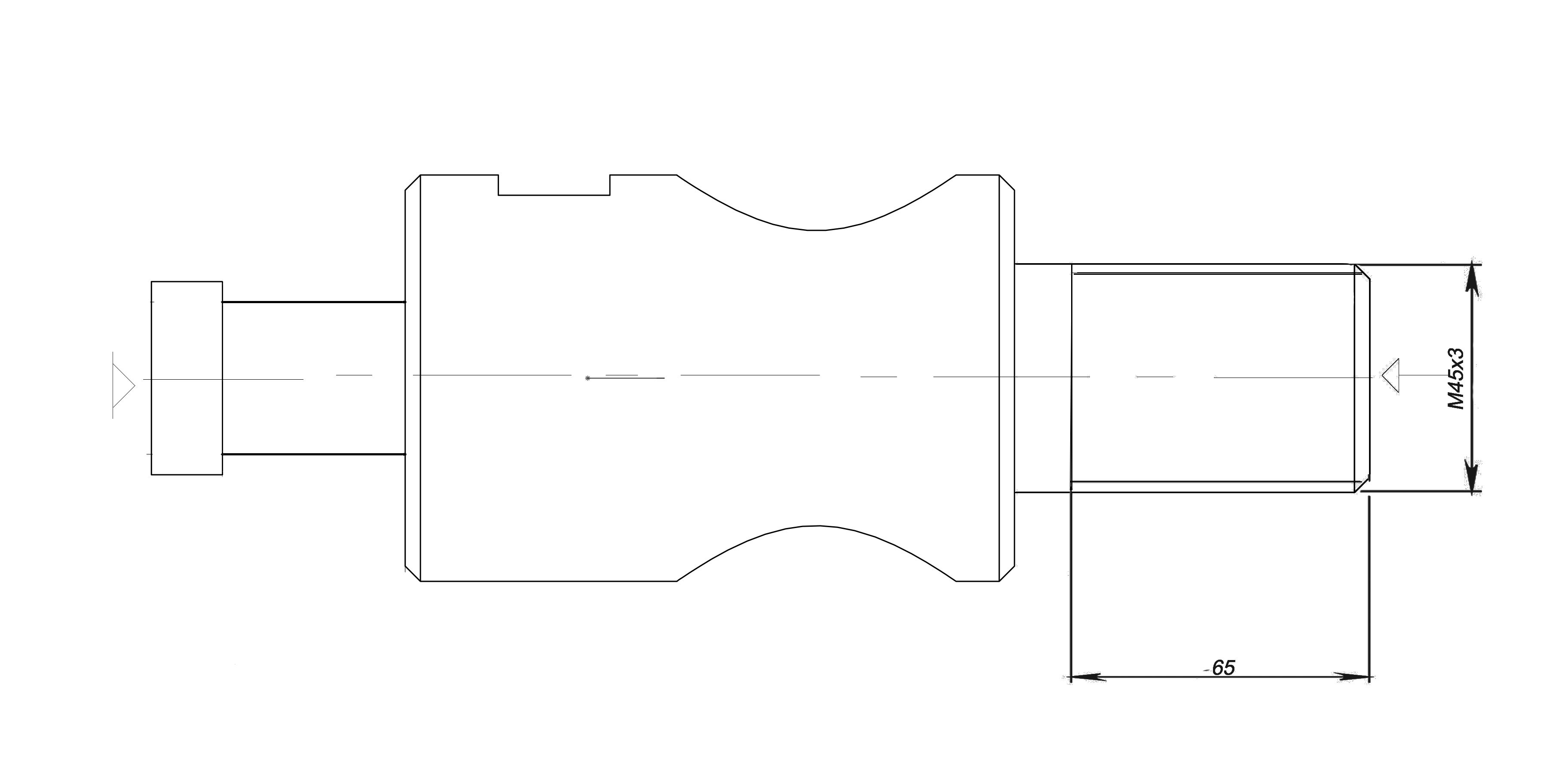

241,3 мм. 45 під різьбу М45 з одночасною підрізкою

торця на довжину 70 мм.

45 під різьбу М45 з одночасною підрізкою

торця на довжину 70 мм.

,

витримуючи l=

240 мм.

,

витримуючи l=

240 мм.

,

,