- •Технология обработки древесины (механическая)

- •Лекция 9 – сведения о технологии механизированной обработки древесины (4 ч)

- •9.1. Понятие о рабочих процессах машин

- •9.2. Общие сведения о процессе резания

- •9.1. Понятие о рабочих процессах машин

- •9.2. Общие сведения о процессе резания Определение и классификация процессов резания

- •1. Элементы резца. Поверхности и углы при резании

- •2. Направления резания

- •3. Сопротивление древесины резанию

- •4. Движение резания и подачи

- •Изменение лезвия резца в процессе резания •

- •Угол встречи, угол контакта, среднее значение толщины стружки

- •Удельная работа и мощность резания

- •Факторы, влияющие на удельную работу резания

- •Способы резания

- •Лекция 10

- •10 Процессы станочной обработки резанием и дереворежущий инструмент

- •10.1. Классификация процессов сложного резания

- •10.1. Пиление Общие вопросы пиления

- •10.3. Фрезерование

- •10.4. Точение

- •10.5. Сверление

- •10.6. Разрезание и штампование

- •10.7. Лазерное резание

- •Лекция 11. Подготовка и эксплуатация дереворежущего инструмента (2 ч)

- •11.1. Общие сведения о подготовке инструмента

- •11.2. Инструментальные материалы и их термическая обработка

- •11.3. Подготовка пил

- •Подготовка ножей

- •11.5. Подготовка фрез, сверлильного, долбежного и токарного инструмента, шлифовальных шкурок

- •11.6. Абразивные инструменты

- •12.1. Основные понятия, схемы и классификация оборудования

- •12.2. Функциональные сборочные единицы и механизмы деревообрабатывающего оборудования

- •Характеристика основных элементов станка

- •Рабочие органы и механизмы подачи Пильные валы

- •7. Ножевые валы

- •§ 18. Шпиндели

- •Рабочие органы шлифовальных станков

- •Механизмы подачи

- •Приводы

- •§ 21. Электроприводы

- •Гидроаппараты для регулирования давления рабочей жидкости

- •Гидроаппараты для распределения рабочей жидкости

- •Объемные пневмоприводы .

- •12.3. Показатели технического уровня оборудования

- •13.1. Окорочные станки

- •13.2. Рамные пилы

- •13.3. Ленточнопильные станки

- •13.4. Круглопильные станки для продольнй распиловки

- •13.5. Круглопильные станки для поперечного раскроя.

- •13.6. Круглопильные станки для форматного распиливания листовых материалов.

- •Агрегатный форматный станок цтмф

- •13.7. Фуговальные станки

- •13.8. Рейсмусовые станки

- •13.9. Четырехсторонние продольно-фрезерные станки

- •Дефекты продольного фрезерования

- •13.10. Фрезерные станки

- •Фрезерные станки с нижним расположением шпинделя

- •Фрезерные станки с верхним расположением шпинделя (копировально-фрезерные станки)

- •13.11. Шипорезные станки

- •Режущий инструмент

- •Рамные шипорезные станки

- •Ящичные односторонние шипорезные станки для зарезки прямых шипов

- •Сверлильные станки

- •Режущий инструмент

- •13.12. Многошпиндельные сверлильно-присадочные станки

- •Одношпиндельные сверлильные станки

- •Сверлильно-пазовальные станки

- •117. Своерлнлыю-пазональный станок свпд-2:

- •13.13. Станок для заделки сучков.

- •Сверлильно-фрезерные станки

- •13.15. Долбежные станки

- •13.16. Токарные станки

- •13.17. Круглопалочные станки

- •13.18. Шлифовальные станки

- •§ 54. Шлифовальная шкурка

- •§ 55. Шлифовальные станки с узкой шлифовальной лентой

- •§ 56. Шлифовальные станки с широкой шлифовальной лентой

- •§ 57. Шлифовальные станки с диском к бобиной

- •Техническая характеристика станка ШлДб-4

- •14.1. Оборудование лесопильного производства

- •14.2. Оборудование для склеивания и сборки деревянных элементов и конструкций

Фрезерные станки с нижним расположением шпинделя

Конструкция. Фрезерный одношпиндеольный станок с ручной подачей и с нижним расположением шпинделя (рис.95) состоит из станины /, шпинделя, закрепленного на станине с помощью суппорта 2. Для настроечного перемещения-шпинделя в вертикальном направлении предусмотрен маховичок 3. Стол 4 станка литой, для крепления направляющей линейки 5 в нем сделаны пазы. Кронштейн 6 несет дополнительную опору для шпиндельной насадки, если фрезы, установленные на ней предназначены для фрезерования заготовок большой толщины. Через приемную воронку 7, присоединяемую к сети эксгаустерной установки, удаляются стружки. Маховичком 8 натягивают ремень.

Рис; 95. Одношпиндельный станок ФС:

1 – станина, 2 – суппорт, 3 – маховичок подъема шпинделя, 4 – стой, 5 – съемные направляющие линейки, 6 – кронштейн с откидным подшипником, 7 – приемная воронка, 8– маховичок

Электродвигатель соединен со шпинделем плоскоременной передачей. Шкив, закрепленный на шпинделе, имеет удлиненную форму, что позволяет изменять положение шпинделя по высоте, не меняя положение электродвигателя. Для прямолинейного фрезерования станки оборудуют автоподатчиком.

На рис. 96 приведена кинематическая схема фрезерного станка с подачей посредством звездочки, закрепленной на шпинделе подвижно. В шариковых подшипниках укреплен блок 7 звездочек, вращающийся независимо от шпинделя. Обрабатываемую заготовку укладывают в цулагу и закрепляют в ней. Часть боковой поверхности цулаги выполняет роль копира, на ней закрепляется втулочно-роликовая цепь или перфорированная лента, соответствующая зубьям верхней звездочки блока 7. Верхняя звездочка в процессе работы станка приходит в зацепление с цепью и подает цулагу с заготовкой вдоль режущего инструмента. Она приводится в движение нижней (приводной) звездочкой .блока, которая цепной передачей соединена с приводом механизма подачи, включающим электродвигатель 10, червячный редуктор 9 и шестеренную передачу 8.

Конструкцией механизма подачи предусмотрена возможность сообщать шаблону прямолинейное движение при односторонней обработке заготовок и вращательное при обработке по контуру.

Детали с контуром, очерченным по кругу, обрабатывают при неподвижной оси вращения шаблона. Во всех других случаях точки контура криволинейных заготовок находятся на разном расстоянии от окружности резания, описываемой фрезой. Поэтому, чтобы обеспечить непрерывное соприкосновение заготовки с режущим инструментом, нужно изменять расстояние от центра вращения шаблона до окружности резания. Для этого подвижно закрепляют вкладыш 4 с пальцем 5 и устанавливают рычаг 3, свя-зывающий шаблон с пружиной 6. При установке и снятии шаблона вкладыш с пальцем отводят от оси шпинделя педалью / через трос 2. Если обрабатывают одну сторону криволинейной заготовки, то шаблон прижимают к подающей звездочке прижимными роликами, установленными на вкладыше.

Отечественная промышленность выпускает фрезерные станки ФЛШ и ФСШ (табл. 18), на которых кроме плоского и профильного фрезерования также зарезают шипы. На специальных направляющих станины устанавливается шипорезная каретка с расположенными на ней зажимами, упорной линейкой и торцовыми ограничителями. Перемещают каретку вручную. Перемещение каретки может быть механизировано (например, с помощью гидравлического привода), зажимы могут приводиться в действие пневмодвигателем. Ниже приводится техническая характеристика

Выбор режима работы. Выбор режима работы на фрезерных станках любой конструкции сводится к определению скорости подачи обрабатываемых заготовок. Фрезерование часто является заключительной операцией механической обработки заготовок, так как шлифование после фрезерования (особенно фигурных заготовок) затруднено. Поэтому при выборе режимов работы фрезерных станков исходят из требований, предъявляемых к шероховатости обработанной поверхности. Шероховатость 'поверхности зависит от величины подачи и угла встречи (фвх) р^зца с волокнами древесины. Наибольшая шероховатость образуется при фвх = = 30 ... 50°. Шероховатость указывается в технологических картах. Ее зависимость от величины подачи на один резец (иг) и угла встречи *|)Вх приведена в табл. 19.

Таблица 19. Зависимость шероховатости поверхности от иг и угла встречи грвх

Пример. Требуется определить скорость подачи при фрезеровании криволинейной детали с переменным углом встречи фвх, который изменяется и пределах от 0 до 30°. Шероховатость обработанной поверхности должна соответствовать Rz mах = 100 мкм. Диаметр фрезы 120 мм, число резцов z = 4, шпиндель делает 6000 оборотов в минуту.

Пользуясь табл. 19 находим, что величина uz не должна превышть 0,25 мм.

Решение.

Настройка станков. При фрезеровании плоских поверхностей режущие кромки нижнего торца фрезы должны быть расположены ниже уровня стола на 3 … 5 мм, что достигается соответствующим перемещением шпинделя. В случае профильного фрезерования положение фрезы определяют по шаблону или образцу детали, устанавливаемой на стол станка.

Сквозное плоское и профильное фрезерование 'прямолинейных заготовок (рис. 97) выполняют по задней / и передней 3 направляющим линейкам, которые соединяются литой скобой 2, охватывающей режущий инструмент. Линейка / может изготовляться как одно целое со скобой, линейка 3 подвижно закрепляется на скобе. Обычно на металлические плоскости линеек накладывают линейки, изготовленные из древесины. Вертикальные плоскости линеек должны быть перпендикулярны плоскости стола станка.

При плоском фрезеровании заднюю линейку устанавливают по бруску, при профильном – с помощью эталона. Для этого брусок или эталон прижимают к задней линейке и вручную поворачивают шпиндель в направлении, обратном направлению резания. Режущие кромки фрезы должны слегка касаться бруска или эталона.

Передняя линейка должна быть параллельна задней и отстоять от нее при фрезеровании плоскостей на величину п, равную толщине снимаемого слоя древесины (1,5 .... 2 мм). При профильном фрезеровании расстояние между линейками должно быть равно также 1,5 ... 2 мм, но фрезу необходимо выдвинуть относительно линейки на глубину профиля. Переднюю линейку устанавливают по эталонному бруску, который прижимают к задней линейке, а переднюю линейку закрепляют на нужном расстоянии.

Если при продольном фрезеровании кромки заготовки обрабатывают не по всей длине, то обе линейки устанавливают в одной вертикальной плоскости. При несквозном фрезеровании прямолинейных заготовок на столе или линейке станка устанавливают упоры, ограничивающие длину фрезерования (перемещения заготовки), а линейки устанавливают в одной плоскости.

Фрезерование криволинейных поверхностей выполняют, с помощью специальных приспособлений (шаблонов).

Настройка станка начинается с подбора кольца, закрепляемого снизу или сверху фрезы в зависимости от конструкции цулаги. Разница в диаметре кольца vf диаметре цилиндрической поверхности резания фрезы определяет взаимное положение формообразующей кромки копировальной линейки и обработанной поверхности заготовки. Поэтому для данного приспособления величина этой разницы должна быть строго определенной.

Работа на станках. Сквозное фрезерование. Сквозное фрезерование прямолинейных заготовок производится при ручной подаче. Станочник берет очередную заготовку, укладывает ее пластью на стол и, прижимая кромкой к направляющей линейке, надвигает на фрезу. Необходимо следить, чтобы рука не касалась заготовки в зоне ее обработки.

Работа станочника значительно облегчается и становится безопасной, если станок оборудован прижимом хотя бы самой простой конструкции в виде пружинящей пластины (см. рис. 49) или деревянной гребенки – доски с несквозными длиной 150 ... 200 мм пропилами вдоль волокон, сделанными на расстоянии 10 ... 15 мм один от другого. В этом случае станочник подает заготовку на фрезу, не прижимая ее к линейке.

Если при фрезеровании будут замечены необработанные выступающие элементы детали, то необходимо передвинуть переднюю линейку в сторону- оси шпинделя. При появлении мшистости на обработанной поверхности необходимо заточить или сменить режущий инструмент.

Смещение профиля по вертикали является следствием неправильного положения фрезы относительно плоскости рабочего стола. Положение поправляют перемещением шпинделя.

Неправильный угол между обработанными поверхностями является результатом неточной установки линеек, особенно задней, по которой ведется основное базирование заготовки.

Если линейка установлена не перпендикулярно плоскости стола, обработанная поверхность может быть крыловатой; причиной крыловатости часто является покоробленность базовой поверхности.

Волнистость на обработанной поверхности, получается, из-за того, что неплотно прижимается к направляющей линейке или же во фрезеровании участвуют не все зубья фрезы (это часто бывает при использовании фрез со вставными зубьями). При появлении волнистости следует проверить исправность зажимных устройств и заточку зубьев фрезы.

Непрострожка бывает из-за не прямолинейности фрезеруемых кромок или несоответствия расстояния, между передней и задней направляющими линейками заданному.

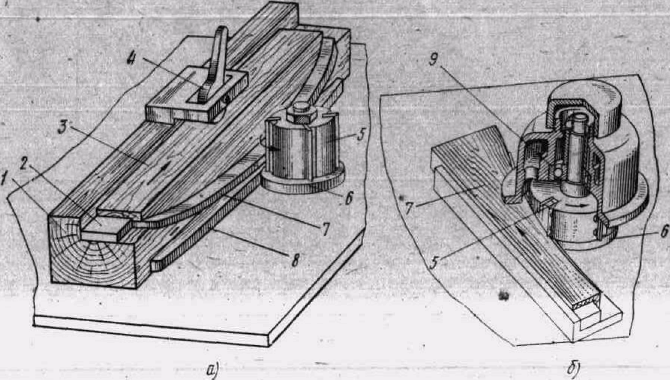

Для сквозного фрезерования заготовок с криволинейным профилем одной кромки применяют специальное приспособление (рис. 98, а). На кромке корпуса / имеется профильная деталь 8 (рейка), которая служит шаблоном. Заготовка 7 укладывается в приспособление по упору 2, зажимается эксцентриковым зажимом 4 через вкладыш 3. На шпинделе вместе с фрезой 5 установлено кольцо 6 (обычно шариковый подшипник).

На рис. 98,6 приведена конструкция приспособления без зажимного устройства. Радиус кольца должен соответствовать размеру шаблона. Расстояние от базовой поверхности шаблона до оси шпинделя для данного приспособления и определенного диаметра фрезы — величина постоянная. Фреза закрыта сверху кожухом.

При обработке криволинейных профильных поверхностей положение фрезы относительно плоскости стола определяют непосредственно по шаблону с закрепленной на нем эталонной деталью. Фрезу устанавливают путем перемещения шпинделя в вертикальной плоскости.

Заготовки для криволинейных деталей (особенно при большой кривизне) перед фрезерованием должны быть предварительно обработаны с припуском на фрезерование. Непременным условием получения точного профиля является плотное прилегание заготовки к базовым поверхностям приспособления и упору.

Закрепив заготовку в приспособлении, его прижимают кромкой – шаблоном к кольцу и перемещают по столу, обрабатывая боковую поверхность заготовки. Если остаются непрофрезерованные места, это указывает на малую величину припуска или на неверный подбор диаметра кольца.

Рис. 98. Приспособление для сквозного фрезерования:

а – с зажимом, б – без зажима; 1 – корпус, 2 – упор, 3 – вкладыш, 4 – зажим, 5 – фреза, 6 – кольцо, 7 – заготовка, 8 – формообразующая кромка шаблона, 9 —подшипник

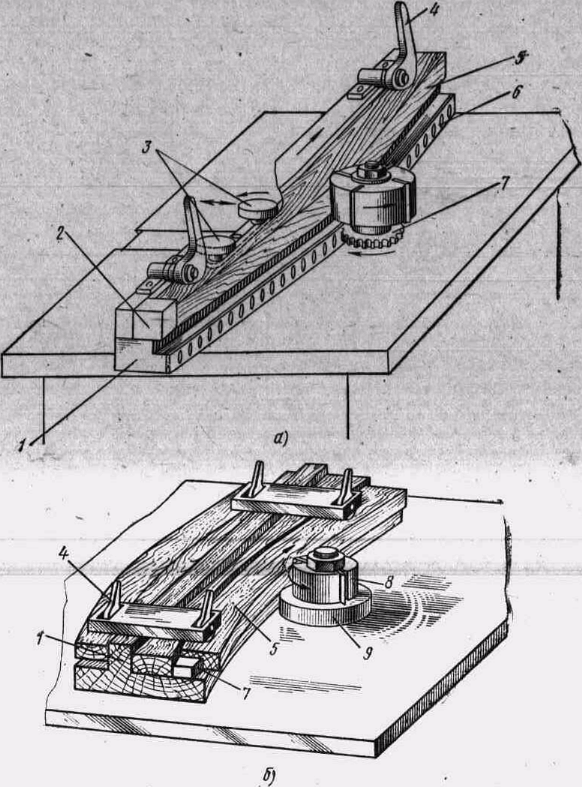

Если станок имеет механизм подачи в виде звездочки 7 (рис. 99, а) на шпинделе, то на фигурной кромке приспособления 1 закрепляют втулочно-роликовую цепочку или перфорированную ленту 6. В этом случае станочник укладывает заготовку 5 в приспособление /, ориентируя ее по упору 2 и фиксируя зажимом 4. Станочник надвигает приспособление на режущий инструмент 8 и педалью отводит прижимные ролики 3. После того как звездочка 7 механизма подачи войдет в зацепление с цепочкой, станочник отпускает педаль, ролики 3 прижимают приспособление к звездочке, и оно автоматически передвигается в процессе всего фрезерования заготовки. По окончании операции станочник отводит ролики, возвращает приспособление в исходное положение и снимает обработанную заготовку. Заготовки с двумя криволинейными кромками фрезеруют, помещая их по две в одно приспособление (рис. 99, б). Станочник подает приспособление сначала одной стороной, затем возвращает его в исходное положение и подает на фрезу второй стороной. Обработанную с двух сторон заготовку снимают, помещают на ее место.

Рис. 99. Схема фрезерования на станке с механизированной (а) и ручной (б) подачей:

1 – приспособление, 2 – упор, 3 – ролик, 4 – зажим,

5 – заготовка, 6 – перфорированная лента, 7 – звездочка,

8 – режущий инструмент,9 – кольцо

Заготовку с. другой стороны шаблона, а на место последней укладывают очередную необработанную заготовку. При таком способе экономится время на вспомогательные операции. Обработка по контуру. Щит помещают на стол станка и сверху на него накладывают приспособление – шаблон с шипами. Упорное кольцо шпинделя расположено над фрезой. Приспособление подводят вместе с наколотым на его шипы щитом к шпинделю и обгоняют по контуру, причем шаблон в это время прижимается к щиту, а кромкой – к упорному кольцу.

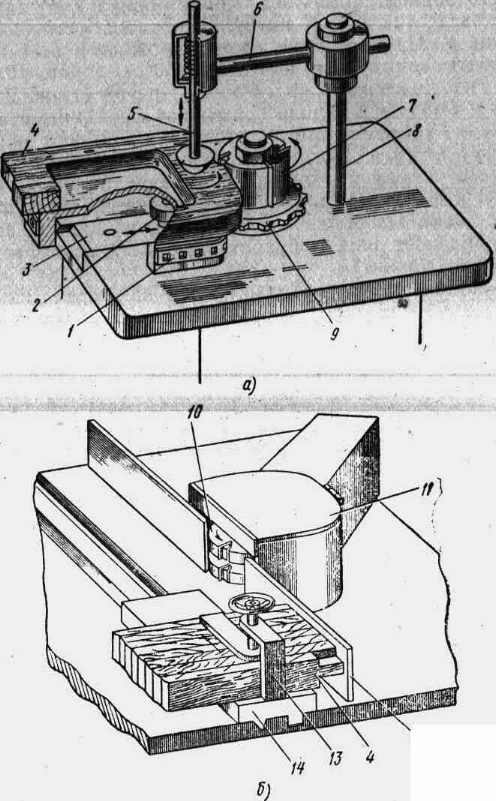

Приспособление" для фрезерования узлов по контуру (рис 100 а) состоит из шаблона / с

перфорированной лентой (или втулочно-роликовой цепочкой). Обрабатываемые узел 4 (заготовку) накалывают на шаблон, а шаблон, имеющий в центре отверстие, устанавливают на прижимном ролике 2 вклады-

Рис. 100. Обработка на фрезерных станках:

а – узлов по контуру, б – выборка шипов;

1 – шаблон, 2 – прижимной ролик, 3 – вкладыш,

4 – заготовка, 5 – прижим, 6, 8, 13 – кронштейны,

7, 10 – фрезы, 9 – звездочка, 11 – ограждение

фрезы, 12 – линейка, 14 – каретка

ша 3. Для этого станочник, нажимая на педаль, отводит палец от шпинделя и надевает на палец приспособление с обрабатываемым узлом. Затем педаль опускается, цепочка приспособления прижимается к звездочке 9 и входит с ней в зацепление, звездочка 9 механизма подачи поворачивает приспособление с заготовкой вокруг пальца, прижимающего с помощью пружины шаблон к кольцу. Когда приспособление сделает полный оборот, станочник нажимает на педаль, отводит от шпинделя шаблон и снимает с него обработанный «узел. Кроме ролика 2, прижимающего шаблон к звездочке, сверху имеется прижим 5, установленный на кронштейне 6. Прижим 5 не дает возможности отойти от фрезы 7 обрабатываемому узлу (заготовки).

Зарезка шипов и выборка проушин. Для зарез-ки шипов и выборки проушин применяют фрезерные станки с кареткой. Точно сторцованные заготовки укладывают на шипорезную каретку 14 (рис. 100,6) вплотную к линейке 12, закрепляют их зажимом, установленным на кронштейне 13, и подают вместе с кареткой к фрезе 10 (для' торцового фрезерования) или к про-ушечному диску. Чтобы избежать сколов, на каретку позади заготовок помещают ранее обработанную деталь 4. Фрезу 10 закрывает ограждение 11.

После зареаки шипов на одном торце заготовки (или заготовки при подаче их пачкой) поворачивают на 180° и подают на режущий инструмент вторым торцом. Точность размера шипа по длине находится в зависимости от точности торцовки. Второй

торец заготовки лучше обрабатывать/^ базируя ее по заплечикам шипов уже обработанного торца. Более совершенная конструкция каретки дана на рис. 25.

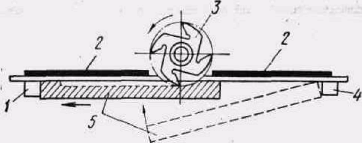

Рис. 101. Схема несквозного фрезерования по упорам:

1, 4 – упоры, 2 – направляющая линейка, 3 – фреза, 5 – заготовка

Следует проверять расстояние между заплечиками или вертикальными стенками шипов. Если оно будет отличаться от заданного чертежом, то это указывает на неправильную

установку упора или же на то, что заготовки были неточно отор-цованы, либо имели разную длину.

Несквозное фрезерование. Схема несквозного фрезерования по упорам показана на рис. 101. Заготовку 5 кладут на стол станка, ирижимают к упору 4 и медленно надвигают на фрезу 3 до тех пор, пока своей кромкой заготовка не приж-мется к

линейке 2. После этого заготовку, базируя по столу и линейке, передвигают до упора 1 и отводят от режущего инструмента.

На фрезерных станках категорически запрещается: применять однорезцовые ножевые головки и зажимные шайбы с фланцами;обрабатывать детали сечением меньше 5x5 ом без толкателя; фрезеровать заготовки по криволинейному профилю против направления волокон.