- •Технология обработки древесины (механическая)

- •Лекция 9 – сведения о технологии механизированной обработки древесины (4 ч)

- •9.1. Понятие о рабочих процессах машин

- •9.2. Общие сведения о процессе резания

- •9.1. Понятие о рабочих процессах машин

- •9.2. Общие сведения о процессе резания Определение и классификация процессов резания

- •1. Элементы резца. Поверхности и углы при резании

- •2. Направления резания

- •3. Сопротивление древесины резанию

- •4. Движение резания и подачи

- •Изменение лезвия резца в процессе резания •

- •Угол встречи, угол контакта, среднее значение толщины стружки

- •Удельная работа и мощность резания

- •Факторы, влияющие на удельную работу резания

- •Способы резания

- •Лекция 10

- •10 Процессы станочной обработки резанием и дереворежущий инструмент

- •10.1. Классификация процессов сложного резания

- •10.1. Пиление Общие вопросы пиления

- •10.3. Фрезерование

- •10.4. Точение

- •10.5. Сверление

- •10.6. Разрезание и штампование

- •10.7. Лазерное резание

- •Лекция 11. Подготовка и эксплуатация дереворежущего инструмента (2 ч)

- •11.1. Общие сведения о подготовке инструмента

- •11.2. Инструментальные материалы и их термическая обработка

- •11.3. Подготовка пил

- •Подготовка ножей

- •11.5. Подготовка фрез, сверлильного, долбежного и токарного инструмента, шлифовальных шкурок

- •11.6. Абразивные инструменты

- •12.1. Основные понятия, схемы и классификация оборудования

- •12.2. Функциональные сборочные единицы и механизмы деревообрабатывающего оборудования

- •Характеристика основных элементов станка

- •Рабочие органы и механизмы подачи Пильные валы

- •7. Ножевые валы

- •§ 18. Шпиндели

- •Рабочие органы шлифовальных станков

- •Механизмы подачи

- •Приводы

- •§ 21. Электроприводы

- •Гидроаппараты для регулирования давления рабочей жидкости

- •Гидроаппараты для распределения рабочей жидкости

- •Объемные пневмоприводы .

- •12.3. Показатели технического уровня оборудования

- •13.1. Окорочные станки

- •13.2. Рамные пилы

- •13.3. Ленточнопильные станки

- •13.4. Круглопильные станки для продольнй распиловки

- •13.5. Круглопильные станки для поперечного раскроя.

- •13.6. Круглопильные станки для форматного распиливания листовых материалов.

- •Агрегатный форматный станок цтмф

- •13.7. Фуговальные станки

- •13.8. Рейсмусовые станки

- •13.9. Четырехсторонние продольно-фрезерные станки

- •Дефекты продольного фрезерования

- •13.10. Фрезерные станки

- •Фрезерные станки с нижним расположением шпинделя

- •Фрезерные станки с верхним расположением шпинделя (копировально-фрезерные станки)

- •13.11. Шипорезные станки

- •Режущий инструмент

- •Рамные шипорезные станки

- •Ящичные односторонние шипорезные станки для зарезки прямых шипов

- •Сверлильные станки

- •Режущий инструмент

- •13.12. Многошпиндельные сверлильно-присадочные станки

- •Одношпиндельные сверлильные станки

- •Сверлильно-пазовальные станки

- •117. Своерлнлыю-пазональный станок свпд-2:

- •13.13. Станок для заделки сучков.

- •Сверлильно-фрезерные станки

- •13.15. Долбежные станки

- •13.16. Токарные станки

- •13.17. Круглопалочные станки

- •13.18. Шлифовальные станки

- •§ 54. Шлифовальная шкурка

- •§ 55. Шлифовальные станки с узкой шлифовальной лентой

- •§ 56. Шлифовальные станки с широкой шлифовальной лентой

- •§ 57. Шлифовальные станки с диском к бобиной

- •Техническая характеристика станка ШлДб-4

- •14.1. Оборудование лесопильного производства

- •14.2. Оборудование для склеивания и сборки деревянных элементов и конструкций

13.8. Рейсмусовые станки

Конструкция. На рейсмусовых станках фрезеруют в размер по толщине ярямолинейные заготовки, одна пласть которых перед этим может быть обработана на фуговальном станке. Рейсмусовые станки широко используют для обработки плит и щитов, а иногда и заготовок с криволинейной поверхностью. В этом случае применяют специальные приспособления. Станки оборудованы съемными или встроенными заточными устройствами.

Рейсмусовые станки выпускаются одно- и двусторонними. На односторонних одновременно может обрабатываться только одна пласть заготовки (верхняя), на двусторонних — обе пласти.

Необходимо отметить, что создание базовых поверхностей на фуговальных станках и фрезерование в размер по толщине на односторонних рейсмусовых станках позволяют получить боль-

Рис. 86. Схема взаимного расположения элементов одностороннего рейсмусового станка:

/ — когтевая защита, 2, 6 — верхние подающие валики, 3 — стружколо-матель, 4 — ножевой вал, 5 — прижим, 7 — нижние подающие валики,8 — стол

шую точность обработки, чем фрезерование в размер по толщине на двусторонних рейсмусовых станках.

На одностороннем рейсмусовом станке заготовка проходит когтевую защиту 1 (рис. 86), предупреждающую ее обратный вылет из станка, захватывается рифленым подающим валиком 2, прижимающим ее к столу 8 с валиками 7, и подается на ножевой вал 4. Перед ножевым валом находится стружколоматель 3, который не только способствует надламыванию стружки, но и при-

Рис. 87. Кинематическая схема одностороннего рейсмусового

станка:

J, 2 — звездочки, 3 — маховичок, 4 — цепная передача, 5, в, 8 — вальцы, 7 — ножевой вал, 9 — стол, 10, 11 — механизм подъема и опускания стола, 12 — клиноременная передача, 13 — электродвигатель

жимает заготовку к столу и образует вместе с прижимом 5 полость для удаления стружки. Ножевой вал, вращаясь, обрабатывает верхнюю пласть заготовки. Благодаря прижиму 5 заготовка продвигается без вибрации. Кроме того, прижим очищает обработанную пласть от стружек, что очень важно, так как при дальнейшем движении заготовки гладкий подающий валик 6 может вдавить их в древесину. Ножевой вал 7 станка (рис. 87) смонтирован в подшипниках, закрепленных на вертикальных секциях станины. Он приводится

от электродвигателя 13 через клиноременную передачу 12. Органами подачи служат две пары вальцов 5, 6, 8, расположенных по обе стороны -ножевого вала. Верхние вальцы 6 и 8 укреплены на станине (или верхнем блоке), нижние 5 — на столе 9,, дд«*подъ-ема и опускания стола имеется механизм 10, 11. Механизм подъема стола работает от электродвигателя механизма подачи (звездочка./); устанавливается стол маховичком 3. Вальцы 6 и 8 подпружинены.

Положение нижних вальцов относительно плоскости стола изменяют путем поворота специального маховичка, соединенного валом с эксцентриками, на которые опираются подшипники вальцов; Скорость подачи в станках от 5 до 30 м/мин.

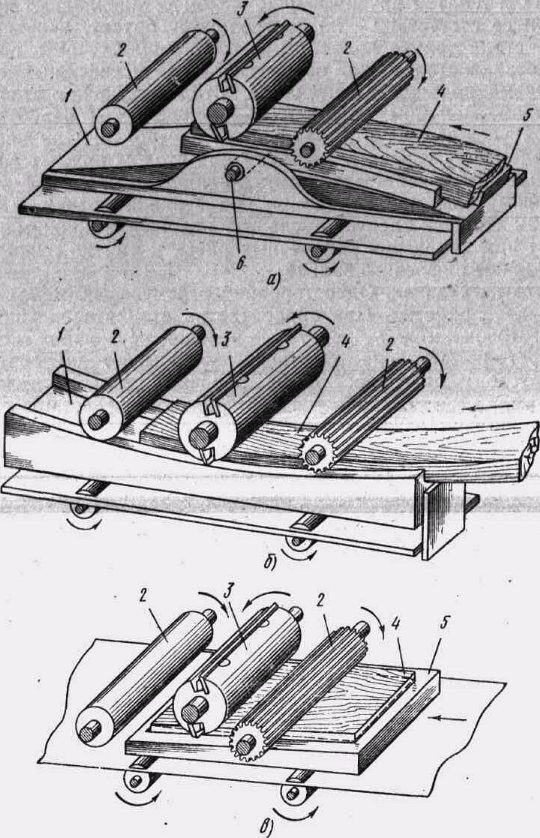

Рис. 88. Схема подачи заготовок секционным рифленым валиком (а) и конструкция валика (б):

t — подшипник, 2 — стакан для крепления прижимного устройства, 3 — кольцо, 4 — резиновые пальцы, 5 — вал для установки колец

Привод механизма подачи состоит из электродвигателя, редуктора и цепной передачи 4, охватывающей звездочку 2 и звездочки, закрепленные на подающих вальцах. Изменяют скорость подачи переключением многоскоростных электродвигателей или редуктора с изменяющимся .передаточным числом. Для бесступенчатого изменения скорости подачи в кинематическую-цепь привода подачи вводят вариатор. Рифленый валик изготовляют секцион-ным, что позволяет одновременно обрабатывать на станке несколько заготовок.. Секционный валик состоит из колец 3 (рис. 88), надетых на вал 5, подшипники которого прижимаются пружинами, помещенными в стаканах 2. Кольца связаны с валом пружинами или резиновыми амортизаторами (пальцами) 4. Каждое кольцо вследствие упругости амортизаторов может несколько смещаться в вертикальной плоскости относительно вала 5. Благодаря этому кольца работают J независимо одно от другого. Смещение колец достигает 6 мм, что дает возможность подавать одновременно в станок заготовки, различающиеся по толщине в пределах 1 ... 4 мм. При работе с секционным валиком устанавливают секционный подпор-стружколоматель.

На рейсмусовом станке СР6-9 (рис. 89) можно одновременно обрабатывать несколько заготовок с раз-ницей по толщине до 4 мм. Станок оборудован встроенным заточным устройством с электроприводами 5 для вращения наждачного круга и его перемещения вдоль ножевого вала. Стол 6 станка закреплен в направляющих станины 1. Для установки его по высоте имеются винтовые механизмы с маховичком 3, которые одновременно служат опорой столу. На панели 4 станка установлен амперметр для контроля, за загрузкой электродвигателя механизма резания. Для бесступенчатого регулирования скорости подачи в систему привода введен дисковый вариатор, устанавливаемый маховичком 3. Все подвижные части станка надежно ограждены.

В отличие от других станков данной группы ножи на ножевом валу установлены по винтовой линии (см. рис. 15), что позволяет получить обработанную поверхность с наименьшей глубиной неровностей. Для зато-чки ножей имеется встроенное устройство.

Таблица 16. Технические характеристики рейсмусовых станков

В табл. 16 приведены технические характеристики рейсмусовых станков.

Выбор режима работы. На рейсмусовых станках скорость подачи выбирают исходя из ширины заготовок, толщины снимаемого за один проход слоя древесины, ее- твердости и заданного уровня шероховатости обработки.

Параметр Rzmax шероховатости и режимы резания определяются так же, как и для фуговальных станков.

На рейсмусовые станки поступают заготовки с отклонениями по толщине ±2 мм. Это означает, что в одной партии заготовок толщиной 40 мм могут быть и заготовки толщиной 38 и 42 мм. Расчет мощности следует вести по наибольшей толщине снимаемого слоя древесины. Если расчетная мощность превышает фактическую, следует применять меньшую скорость подачи. Рассчитав скорость подачи, необходимо проверить, соответствует ли ей мощность электродвигателя ножевого вала.

Настройка станков. Положение нижних опорных валиков и стола настраивают относительно ножевого вала. Скорость подачи устанавливается вариатором.

Нижние опорные .валики по высоте настраивают так, чтобы они выступали над поверхностью стола при обработке заготовок из древесины твердых лиственных пород на 0,1 ... 0,2 мм, мягких пород 0,2 ... 0,3 мм (меньшие величины принимают при фрезеровании тонких заготовок). При обработке толстых заготовок валики могут выступать на 0,4 ... 0,5 мм. Оси валиков должны быть параллельны рабочей поверхности стола.

Чтобы определить величину и равномерность выступа валиков, на них перпендикулярно длине укладывают контрольную линейку и перемещают валики по высоте до тех пор, тюка не образуется требуемый зазор (замеряемый щупом) между линейкой и рабочей плоскостью стола. Нижние вальцы устанавливают также с помощью нониуса, расположенного на маховичке мехаизма подъема и опускания опорных валиков (современные станки).

Для настройки положения стол перемещают сначала от электродвигателя и затем вручную, маховичком устанавливают по шкале, а при ее отсутствии — по контрольному бруску. Уточняют положение стола только подъемом, в противном случае в процессе работы станка стол может опуститься из-за неизбежных зазоров в механизме подъема и олускания. Стол фиксируют стопорным устройством. Замером-- толщины 2—3 пробных (обработанных) заготовок убеждаются в правильности настройки. При вибрации станка следует уменьшить выставку над столом нижних валиков, если это не поможет — пригласить наладчика, чтобы он опустил стружколоматель; при попадании под верхний подвижный гладкий валик стружек следует проверить положение прижима 5 (см. рис. 86); при появлении поперечных рисок и вмятин нужно ослабить пружины рифленого вальца.

Работа на станках. Односторонний рейсмусовый станок обслуживают двое рабочих. При обработке* на станке небольшой партии заготовок может работать и один станочник. Станочник берет из штабеля заготовку, укладывает ее обработанной (базовой) поверхностью на рабочий стол и продвигаетк вальцам.

Когда вальцы захватят переднюю часть заготовки, станочник кладет на стол следующую заготовку, упирая ее торцом в торец (предыдущей.

При наличии секционного рифленого валика заготовки небольшой ширины укладывают на стол по несколько штук параллельно одна другой и с некоторым сдвигом вальцов продвигают к валику. Разность толщин одновременно подаваемых секционным валиком заготовок должна находиться в пределах 1 ... 4 мм. При подаче заготовок с большей разницей в толщине возможен их выброс. Конструкцией станка предусмотрено приспособление, , ограничивающее попадание в станок заготовок, толщина которых белыне той, на которую рассчитан станок. В некоторых конструкциях станков ограничителем служит нижняя кромка колпака, закрывающего сверху подающий валик. Не следует также подавать в станок заготовки короче минимальной длины, на которую рассчитан станок.

Нужно иметь в виду, что продольное фрезерование на станке заготовок, не имеющих заранее подготовленной базовой поверхности, приводит к не прямолинейности обработанной поверхности, Обработка заготовок с чрезмерно большим припуском, когда величина снимаемого слоя древесины превышает 6 мм, может вызвать поломку станка, а с чрезмерно малым — их непрострожку. Кроме того, такие заготовки могут быть выброшены из станка. Используя специальные приспособления, на рейсмусовых станках мвжно обрабатывать заготовки с криволинейной поверхностью, а также получать прямолинейную поверхность, не параллельную базовой.

Рис. 90. Приспособление для обработки на рейсмусовых станках заготовок с поверхностью:

а – выпуклой, б – вогнутой, в – прямолинейной, не параллельной базовой; 1 – подставка, 2 – подающие вальцы, 3 – ножевой вал, 4 – заготовка, 5 – цулага, 6 – ролик

Заготовку с выпуклой поверхностью (рис. 90, а) закладывают в цулагу 5, которую продвигают но наклонной плоскости подставки / к подающим вальцам 2. В подаче заготовки участвуют только верхние вальцы. Рифленый валец придвигает заготовку с цулагой к ножевому валу 3. Во время фрезерования цулага опирается на ролик 6, помещенный на подставке под ножевым валом. Расстояние между опорной плоскостью цулаги и обрабатываемой 'Поверхностью заготовки остается постоянным по всей длине, поэтому и профиль последней соответствует профилю цулаги.

Чтобы обработать заготовку с вогнутой поверхностью (рис. 90,6), применяют подставку, опорная плоскость которой имеет требуемую вогнутость.

Прямолинейную заготовку с непараллельными обработанной и базовой плоскостями (рис. 90, в) подают на ножевой вал 3 в цу-лаге 5, опорная поверхность которой расположена к поверхности стола под тем же углом, что и обрабатываемая поверхность к базовой поверхности заготовки.