- •Введение

- •1. Технологическая часть

- •1.1. Назначение и условия работы детали

- •1.2. Химический состав, физико-механические характеристики

- •1.3 Составление кинематической схемы перемещения инструмента для каждого перехода

- •1.4. Формирование группы деталей и конструирование комплексной детали

- •1.5 Определение кода комплексной детали по классификатору ескд

- •1.6 Расчет годовой приведенной программы запуска деталей

- •1.7. Оценка технологичности детали

- •1.8. Определение припуска расчетно-аналитическим методом и расчет операционных размеров

- •1.9. Определение припуска нормативным методом и расчет операционных размеров

- •1.10 Расчет режимов резания

- •1.10.1 Определение режимов резания для токарной обработки для диаметральных размеров

- •1.10.2 Определение режимов резания для токарной обработки (торцевые поверхности)

- •1.10.3 Определение режимов резания для токарной обработки для торцевых поверхностей

- •1.10.4 Определение режимов резания для сверлильной обработки

- •1.10.5 Определение режимов резания для фрезерования

- •1.11 Определение норм времени при работе на станках с чпу

- •1.11.1 Определение норм времени для токарной обработки на станках с чпу

- •1.11.2 Определение норм времени для фрезерной обработки на станках с чпу

- •1.12 Выбор режущего инструмента для каждого перехода

- •1.12.1 Выбор режущего инструмента для токарной обработки

- •1.12.2Выбор режущего инструмента для сверлильной обработки

- •1.12.3 Выбор режущего инструмента для фрезерной обработки

- •2. Конструкторская часть

- •2.1. Определение количества оборудования основного производства

- •2.2. Расчёт системы инструментального обеспечения

- •2.3. Расчёт массы стружки

- •2.4. Подбор оборудования

- •2.4.1. Токарный станок модели ирт180пмф4

- •2.4.2. Горизонтальный многоцелевой сверлильно-фрезерно-расточной станок модели ир320пмф4

- •2.4.3. Станок круглошлифовальный 3м153у

- •2.4.4. Зубофрезерный станок 5в371

- •2.5. Устройство автоматической смены инструмента

- •2.6. Модульное оборудование системы. Удаления отходов производства. Технологические проблемы удаления стружки

- •2.7. Тактовый стол

- •2.8. Назначение и принцип работы ртк ионно-плазменного нанесения покрытий

- •2.9. Промышленный робот м20п

- •3.Система управления

- •3.Система управления движения по одной координате

- •3.1.Онисание элементов схемы

- •3.1.1Микросхема к555ие7

- •3.1.2Микросхема к555тм2

- •3.1.3. Микросхемы к561тл1

- •3.1.4. Микросхемы к111зпв1

- •4.Охрана труда

- •3.1 Анализ вредных факторов на производстве

- •Параметры микроклимата в производственном помещении.

- •Опасность поражения электрическим током.

- •Предотвращение и методы борьбы с опасными и вредными производственными факторами

- •Предотвращение вибраций.

- •Методы борьбы с проблемами подъёмно-транспортного оборудования.

- •Необходимые параметры микроклимата обеспечиваются выполнением ряда мероприятий, а именно:

- •Предотвращение поражения электрическим током

- •Пожарная безопасность

- •Определение требуемого воздухообмена в помещении по вредным веществам.

- •4. Экономика

- •4.1 Расчет себестоимости и цены вала-шестерни.

- •4.2 Полная себестоимость изготовления вала-шестерни

- •Перечень источников

- •Приложение

2.6. Модульное оборудование системы. Удаления отходов производства. Технологические проблемы удаления стружки

Для обслуживания станков всех типов подбираем пылестружкоотсасывающий агрегат ВЦНИИОТ – 900

В условиях автоматического режима обработки удаление стружки из зоны резания является одним из важных условий надежной, качественной и высокопроизводительной обработки изделий на металлорежущем оборудовании ГПС. Наличие стружки может привести к появлению дефектов на обрабатываемой поверхности, вызвать преждевременный износ режущего инструмента, его затупление и поломку.

Для удаления стружки используются системы (рис. 15), состоящие из следующих составных элементов:

- пылестружкоотводчиков, которые осуществляют удаление пыли и стружки из зоны резания;

- устройств транспортирования стружки за пределы станка или участка;

из циклонов и фильтров, которые обеспечивают отделение стружки от воздуха и СОЖ;

- системы магистрального транспортирования стружки к устройствам переработки;

- системы переработки стружки, осуществляющей обезжиривание, дробление и брикетирование стружки.

Рисунок

15 - Структурная схема системы удаления

отходов производства

Рисунок

15 - Структурная схема системы удаления

отходов производства

Для надежной работы системы удаления и переработки стружки должна быть обеспечена однородная фракция стружки (обычно длинной 1-2 см).

Рисунок 16 - Передвижной отсасывающий агрегат ВЦНИИОТ 900.

2.7. Тактовый стол

В качестве приема передачи устройства в данном РТК используется тактовый стол модели СТ 220.

2.8. Назначение и принцип работы ртк ионно-плазменного нанесения покрытий

Данный РТК, предназначен для нанесения ионно-плазменного покрытий (TiN, Ti) на зубья вала-шестерни, с целью повышения их износостойкости. А, следовательно, увеличения времени их работы.

В данном РТК реализуются все необходимые операции для получения качественных покрытий, а именно достижение нужной чистоты поверхностного слоя путем промывки и последующей сушки исходных деталей, а далее нанесение покрытия в установке «Украина - 3». Загрузку установки и транспортировку деталей осуществляет промышленный робот М20П40.01-02. Детали расположены по одной в специальном деталедержателе. Робот принимает детали и после ионно-плазменной обработки слаживает на тактовый стол.

2.9. Промышленный робот м20п

Для обслуживания станков всех типов подбираем промышленный робот М20П, схема которого приведена на рисунке 17

Рисунок.17 Промышленный робот М20П

Промышленный робот с ЧПУ М2ОП предназначен для автоматизации установки – снятия заготовок и деталей, смены инструментов и других вспомогательных операций при обслуживании станков с ЧПУ. Устройство данного типа может обслуживать одни или два станка и образовывать вместе с накопительными и транспортными устройствами гибкий производственный обрабатывающий комплекс, предназначенный для продолжительной работы без участия оператора.

3.Система управления

3.Система управления движения по одной координате

Разработка функциональной схемы системы стабилизации скорости перемешения элемента робота .

Общие замечания:

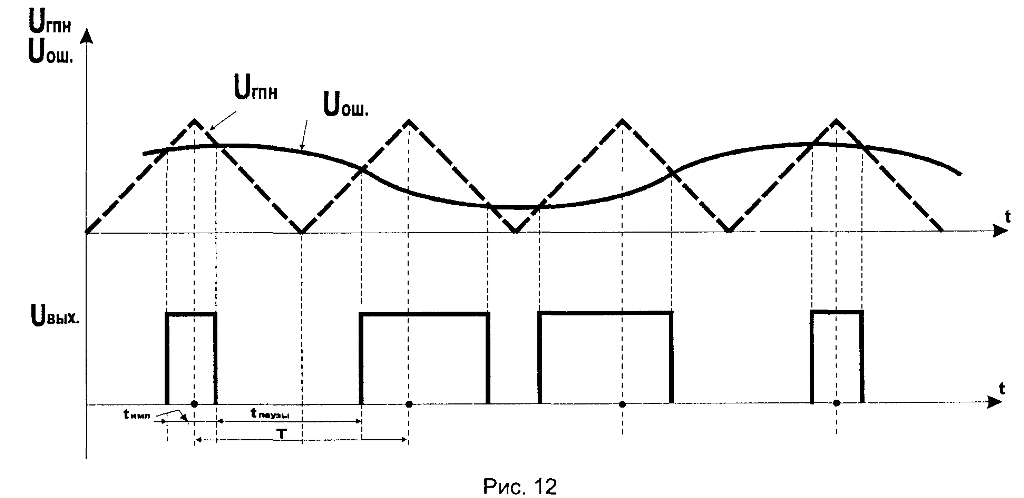

- Система стабилизации скорости предполагает использование широтно-импульсного метода управления. Принцип метода представлен на листе 5.

В качастве генератора триугольных импульсов используем реверсивный счетчик DD2, DD3, и тригер DD7.

Счетчик формирует временную диаграму развертки в соответствии с законом представленом на рисунке 18

Рисунок 18 – временная диаграма развертки ШИМ

Компоратор ШИМ реализован на элементах DD4, DD5.

С выхода А=В компоратор через тригер DD6 и усилитель VT1 сигналы управления амплитудой 300В поступают на исполнительный двигатель M1.

Вал исполнительного двигателя совмещен с валом датчика скорости BR1 (тахогенератор постоянного тока).

Сигнал фактической скорости постунает в систему управления на вход усилителя ошибки DA2 на не инвертирующий вход которого поступает сигнал задания скорости.

На входе 6 усилителя ошибки формируется сигнал разности заданой и фактической скоростей механизма. Разности на сигналах поступает на ACP DA1 преобразователь (аналог-цифры) двухквадрантный режим.

Выходной код преобразователя поступает на компоратор ШИМ который должен функционировать в двухквадрантном режиме.

Ограничением схемы является однонаправленый режим.

Тригер DD6 осуществляет задержку выходного сигнала ШИМ на время работы преобразователя