- •Введение

- •1. Технологическая часть

- •1.1. Назначение и условия работы детали

- •1.2. Химический состав, физико-механические характеристики

- •1.3 Составление кинематической схемы перемещения инструмента для каждого перехода

- •1.4. Формирование группы деталей и конструирование комплексной детали

- •1.5 Определение кода комплексной детали по классификатору ескд

- •1.6 Расчет годовой приведенной программы запуска деталей

- •1.7. Оценка технологичности детали

- •1.8. Определение припуска расчетно-аналитическим методом и расчет операционных размеров

- •1.9. Определение припуска нормативным методом и расчет операционных размеров

- •1.10 Расчет режимов резания

- •1.10.1 Определение режимов резания для токарной обработки для диаметральных размеров

- •1.10.2 Определение режимов резания для токарной обработки (торцевые поверхности)

- •1.10.3 Определение режимов резания для токарной обработки для торцевых поверхностей

- •1.10.4 Определение режимов резания для сверлильной обработки

- •1.10.5 Определение режимов резания для фрезерования

- •1.11 Определение норм времени при работе на станках с чпу

- •1.11.1 Определение норм времени для токарной обработки на станках с чпу

- •1.11.2 Определение норм времени для фрезерной обработки на станках с чпу

- •1.12 Выбор режущего инструмента для каждого перехода

- •1.12.1 Выбор режущего инструмента для токарной обработки

- •1.12.2Выбор режущего инструмента для сверлильной обработки

- •1.12.3 Выбор режущего инструмента для фрезерной обработки

- •2. Конструкторская часть

- •2.1. Определение количества оборудования основного производства

- •2.2. Расчёт системы инструментального обеспечения

- •2.3. Расчёт массы стружки

- •2.4. Подбор оборудования

- •2.4.1. Токарный станок модели ирт180пмф4

- •2.4.2. Горизонтальный многоцелевой сверлильно-фрезерно-расточной станок модели ир320пмф4

- •2.4.3. Станок круглошлифовальный 3м153у

- •2.4.4. Зубофрезерный станок 5в371

- •2.5. Устройство автоматической смены инструмента

- •2.6. Модульное оборудование системы. Удаления отходов производства. Технологические проблемы удаления стружки

- •2.7. Тактовый стол

- •2.8. Назначение и принцип работы ртк ионно-плазменного нанесения покрытий

- •2.9. Промышленный робот м20п

- •3.Система управления

- •3.Система управления движения по одной координате

- •3.1.Онисание элементов схемы

- •3.1.1Микросхема к555ие7

- •3.1.2Микросхема к555тм2

- •3.1.3. Микросхемы к561тл1

- •3.1.4. Микросхемы к111зпв1

- •4.Охрана труда

- •3.1 Анализ вредных факторов на производстве

- •Параметры микроклимата в производственном помещении.

- •Опасность поражения электрическим током.

- •Предотвращение и методы борьбы с опасными и вредными производственными факторами

- •Предотвращение вибраций.

- •Методы борьбы с проблемами подъёмно-транспортного оборудования.

- •Необходимые параметры микроклимата обеспечиваются выполнением ряда мероприятий, а именно:

- •Предотвращение поражения электрическим током

- •Пожарная безопасность

- •Определение требуемого воздухообмена в помещении по вредным веществам.

- •4. Экономика

- •4.1 Расчет себестоимости и цены вала-шестерни.

- •4.2 Полная себестоимость изготовления вала-шестерни

- •Перечень источников

- •Приложение

2. Конструкторская часть

2.1. Определение количества оборудования основного производства

Программа запуска определяется по формуле:

N=tг/to , (2.1)

где tг - годовая трудоёмкость изготовления детали, to – штучное время изготовления одной детали.

N = tг/to = 28000*60/45 = 36000 (шт.)

Расчётное количество оборудования определяется по формуле:

Срi = toi ∙Nz/Ф∆∙60 (2.2)

где toi– оперативное время изготовления детали на данном типе оборудования, (мин), Ф∆ – действительный фонд времени работы оборудования. Эта величина связана с режимом работы оборудования. Для автоматизированного производства и двухсменного режима работы, Ф∆ = 4025 ч.

Поскольку количество оборудования должно выражаться целым числом, расчётные значения следует округлить до ближайшего целого значения Спi.

Расчёт количества токарных станков:

Срт

= toт∙Nz/Ф∆∙60

=

Принимаем один токарный станок: Спт = 2.

Расчёт количества фрезерных станков:

Срф

= tоф∙Nz/Ф∆∙60

=

Принимаем один фрезерный станок: Срф = 1.

Расчёт количества сверлильных станков:

Срс

= toс∙Nz/Ф∆∙60

=

Принимаем один сверлильный станок: Срс = 2.

Расчёт количества зубофрезерных станков:

Срз

= toз∙Nz/Ф∆∙60

=

Принимаем один зубофрезерный станок: Срз = 1.

Расчёт количества шлифовальных станков:

Срш

= tош∙Nz/Ф∆∙60

=

Принимаем один шлифовальный станок: Срш = 1.

Расчёт количества моечного оборудования:

Срм

= tом∙Nz/Ф∆∙60

=

Принимаем одну единицу моечного оборудования: Срм = 1.

Расчёт количества контрольного оборудования:

Срк

= tок∙Nz/Ф∆∙60

=

Принимаем одну единицу контрольного оборудования: Срк = 1.

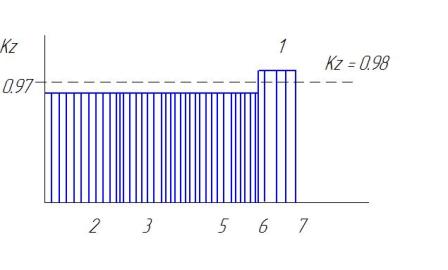

Коэффициент загрузки оборудования.

Средний коэффициент загрузки оборудования на участке определяется

по формуле:

Кz = ∑Cpi/∑Cпi (2.3)

Подставляя полученные ранее значения, определяем

Кz

= ∑Cpi/∑Cпi

=

Расчётное значение коэффициента загрузки соответствует концепции гибкого производства.

Полученные данные используем для построения диаграммы загрузки рисунке 8:

Рисунке 8. - Коэффициент загрузки станка.

2.2. Расчёт системы инструментального обеспечения

Количество необходимого инструмента в год определяется по формуле:

ntooli = ttooli∙Nz/Tres∙(1+∆l/∆n), (2.4)

где ttooli – штучное время работы инструмента при I – й операции; Tres – период стойкости инструмента

ttooli = toi /notooli (2.5)

Определим количество инструмента, необходимого для каждого станка в течении года.

Время работы инструмента на токарных операциях:

ttoolт

= toт

/notoolт

=

(мин)

(мин)

Количество инструмента:

ntoolт

= ttoolт∙Nz/Tres∙(1+∆l/∆n)

=

(инструментов)

(инструментов)

Для токарного станка необходимо в год 443 инструментов.

Время работы инструмента на фрезерных операциях:

ttoolф

= toф

/notoolф

=

(мин)

(мин)

Количество инструмента:

ntoolф

= ttoolф∙Nz/Tres∙(1+∆l/∆n)

=

(инструментов)

(инструментов)

Для фрезерного станка необходимо в год 108 инструментов.

Время работы инструмента на сверлильных операциях:

ttoolс

= toс

/notoolс

=

(мин)

(мин)

Количество инструмента:

ntoolс

= ttoolс∙Nz/Tres∙(1+∆l/∆n)

=

(инструментов)

(инструментов)

Для сверлильного станка необходимо в год 48 инструментов.

Время работы инструмента на зубофрезерных операциях:

ttoolз

= to

/notoolсз=

(мин)

(мин)

Количество инструмента:

ntoolз

= ttoolз∙Nz/Tres∙(1+∆l/∆n)

=

(инструментов)

(инструментов)

Для зубофрезерного станка необходимо в год 61 инструментов.

Время работы инструмента на шлифовальных операциях:

ttoolш

= ttoolш

/notoolсш= (мин)

(мин)

Количество инструмента:

ntoolш

= ttoolш∙Nz/Tres∙(1+∆l/∆n)= (инструментов)

(инструментов)

Для шлифовального станка необходимо в год 103 инструментов.

Число инструментов на один день для каждого типа станков:

ntooli = ntooli/253 (2.6)

Число инструментов на один день для токарного станка:

ntoolт = ntoolт/253 = 443/253 = 1,75

Число инструментов на один день для фрезерного станка:

ntoolф = ntoolф/253 = 108/253 = 0,43

Число инструментов на один день для сверлильного станка:

ntoolс = ntoolс/253 = 48/253 = 0.19

Число инструментов на один день для зубофрезерного станка:

ntoolз = ntoolз/253 = 60/253 = 0.24

Число инструментов на один день для шлифовального станка:

ntoolш = ntoolш/253 = 103/253 = 0,4

Для всех типов станков достаточно оснащения.

Масса детали определяется по формуле:

m∆ = V∆∙ρ∆ = 7,13 (кг), (2.7)

где V∆ - объём детали, ρ∆ - плотность детали.