- •1 Разработка технологической схемы нпс

- •Подбор насосного оборудования

- •Выбор основного (технологического) оборудования

- •1.2.1 Узел учета нефти

- •1.2.2 Узел регулирования давления

- •1.2.3 Узел с предохранительными устройствами

- •1.2.4 Фильтры-грязеуловители

- •1.2.5 Камера пуска-приема очистных устройств

- •2 Компоновка насосного цеха

- •2.1 Подбор электродвигателя и определение размеров насосного агрегата

- •2.2 Подбор подъемно-транспортного оборудования

- •2.3 Размещение оборудования в насосном цехе

- •2.3.1 Общие сведения

- •2.3.2 Характеристика вспомогательных систем насосного цеха

- •2.3.2.1 Система разгрузки торцевых уплотнений

- •2.3.2.2 Система маслоснабжения

- •2.3.2.3 Система сбора утечек насосного цеха

- •2.3.2.4 Система вентиляции

- •3 Расчет системы сбора утечек

- •3.1 Гидравлический расчет линии сбора утечек

- •3.2 Проверка величины заглубления резервуара сбора утечек

- •3.3 Подбор насоса

- •4 Эксплуатация системы сглаживания волн давления

2.3.2 Характеристика вспомогательных систем насосного цеха

Для обеспечения нормальных условий работы магистральных насосов и электродвигателей по действующим стандартам предусмотрены следующие вспомогательные системы:

- система сбора и откачки утечек от торцевых уплотнений;

- централизованная система смазки и охлаждения подшипников магистральных насосных агрегатов;

- аппараты воздушного охлаждения масла;

- аппараты воздушного охлаждения электродвигателей;

- система подготовки и подачи сжатого воздуха;

- система контроля и защиты насосных агрегатов;

- система вентиляции;

- система пожаротушения.

2.3.2.1 Система разгрузки торцевых уплотнений

Устройства, уплотняющие выход вала насоса из корпуса как процессе работы, так и при остановках агрегатов, находятся под воздействием динамического или статического напора. В основных магистральных насосах, перекачивающих нефть или нефтепродукты, величина напора в камерах уплотнений колеблется от 2-3 десятков до 700-800 м.

При последовательном соединении насосов в первом насосе напор в камере уплотнения минимален, а в последнем максимален. Работа уплотнения под большим напором снижает надежность узла уплотнения. Поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривается система гидравлической разгрузки с отводом части перекачиваемой жидкости по специальному трубопроводу в зону пониженного давления.

Система разгрузки торцевых уплотнений насосов осуществляется путем отвода части перекачиваемой нефти после лабиринтных уплотнений валов в приемный коллектор НПС или в отдельно стоящий сборник нефти ударной волны и разгрузки. Отвод разгрузочной нефти от торцовых уплотнений насосов в сборник нефти ударной волны и разгрузки по защитному контуру производится при срабатывании предохранительного клапана лишь в отдельных случаях, когда давление во всасывающем коллекторе НПС поднимается выше 2,5 МПа, допустимого по прочности торцов. Отвод нефти из разгрузочных устройств предусмотрен во всасывающий трубопровод основной насосной. В случае повышения давления в трубопроводе насосной нефть направляется в подземную емкость.

2.3.2.2 Система маслоснабжения

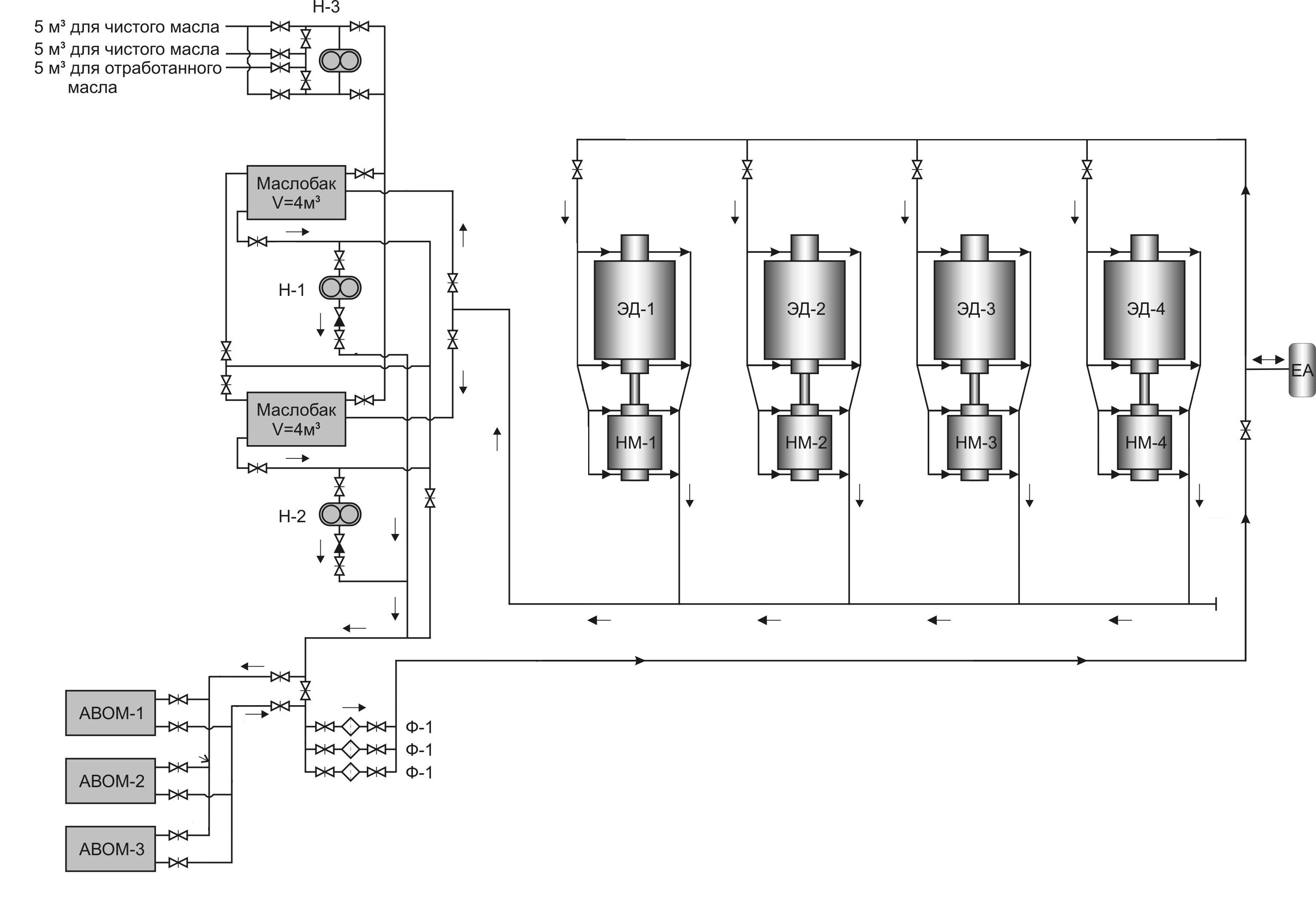

Маслосистема (рисунок 2.2) предназначена для маслоснабжения и охлаждения подшипников нефтяных магистральных насосных агрегатов (насос НМ 10000-210, электродвигатель СТДП 5000-2УХЛ4).

Рисунок

2.2 – Принципиальная схема системы

смазки насосно-силовых агрегатов НПС

Рисунок

2.2 – Принципиальная схема системы

смазки насосно-силовых агрегатов НПС

Перед пуском насосных агрегатов необходимо осуществить подачу масла на подшипники скольжения и проконтролировать поступление масла визуально через смотровые окна в линии слива с целью предотвращения “сухого” запуска агрегатов, что может привести к выплавлению баббитовых вкладышей подшипников и выходу насосных агрегатов из строя.

Подача масла на подшипники осуществляется насосами Ш-40-6-18/4-1, связанных по системе АВР, то есть при аварийном отключении одного из насосов, автоматически включается другой. Забор масла производится из двух маслобаков, емкостью по 3 м3 каждый.

Во время эксплуатации из двух емкостей одна рабочая, другая резервная, что обеспечивает быстрый ввод другого бака в работу без заполнения системы свежим маслом. Насос Ш-40-6-18/4-1 подает масло на сетчатый фильтр (2 шт., исходя из условия №1-в работе, №2 - в резерве), который может работать, как параллельно, так и в случае ремонта или промывки одного из них, одним элементом. После фильтра масло поступает в установку маслоохлаждения состоящую из двух воздушных маслоохладителей МХ-8 работающих по одному, по два в зависимости от температуры наружного воздуха и от температуры масла на выходе из воздушных холодильников. После маслоохладителей масло поступает на подшипники насосных агрегатов. Необходимо следить, чтобы вентили на входе масла к подшипникам действующих насосов и электродвигателей были полностью открыты, а ремонтируемые закрыты. Масло от подшипников самотеком по линии слива возвращается обратно в масляные баки емкостью 3,0 м3. Задвижки рабочего бака сливной трубы должны быть открыты, а резервные закрыты для аварийной подачи масла в случае отключения электроэнергии служит аккумулирующий бак емкостью 0,8 м3, который расположен под потолком. Из аккумулирующего бака лишнее масло по линии перетока перетекает обратно в рабочий бак. Этим в аккумулирующем баке все время поддерживается атмосферное давление, а при остановке и включении в работу аккумулирующего бака играет роль воздушника.

При работе маслосистемы происходит потери масла, которые восполняются насосом Ш 2-25-1,4/16 из бака хранения масла емкостью 5 м3, расположенного за пределами зала. Кроме того имеется вывод для наполнения 3 м3 емкости из бочек или автоцистерны при помощи гибкого рукава. При работе агрегатов необходимо помнить, что в маслосистеме находится около 3 м3 масла и пополнение масляных баков производить из расчета, чтобы масло в случае остановки насосов смогло перелиться в приямок, то есть в масляном баке не должно быть масла более 3 м3 при работающих агрегатах. Для обеспечения возможности осушки масла предусмотрено наличие сепаратора СЦ-1,5.