- •Электроэрозионная обработка

- •Общее описание процесса электрической эрозии

- •Тепловые процессы на электродах

- •Технологические схемы ээо

- •Производительность ээо

- •Качество поверхности при ээо

- •Электроэрозионное оборудование

- •Генераторы импульсов

- •Регуляторы подачи электрода-инструмента

- •Система рабочих перемещений электрода-инструмента

- •Система очистки и подачи диэлектрика в мэп (рис. 1.32)

- •Виды станков для ээо

- •Область использования ээо

- •Проектирование технологического процесса ээо

- •Прошивание отверстий

- •Изготовление матриц

- •Получение наружных поверхностей матрицы способом обратного копирования (рис. 1.45)

- •Прошивание полостей

- •Электроэрозионное шлифование

- •Электроэрозионное разрезание

- •Изготовление деталей не профилированным электродом-инструментом

- •Технология изготовления цанг

- •Электроэрозионное упрочнение

- •Электрохимическая обработка (эхо). Механизм анодного растворения

- •Съем металла при эхо

- •Пассивация поверхности

- •Подбор электролита

- •Скорость протекания электролита

- •Напряжение

- •Технологические схемы эхо

- •Копирование электрода-инструмента на заготовке.

- •Межэлектродный зазор

- •Припуск на обработку (рис. 2.12)

- •Производительность эхо

- •Точность эхо

- •Качество поверхности после эхо

- •Физические свойства поверхности

- •Проектирование электродов-инструментов

- •Технологические возможности эхо

- •Структура оборудования для эхо

- •Источники питания

- •Системы регулирования эхо

- •Системы подачи и очистки электролита

- •Электроннолучевая обработка материалов

- •Получение свободных электронов

- •Ускорение электронов

- •Управление электронным лучом

- •Взаимодействие электронного луча с веществом

- •Особенности электронного луча как инструмента

- •Локальный переплав

- •Электронно-лучевая плавка

- •Электроннолучевая сварка

- •Электроннолучевое испарение тонких пленок

- •Размерная эло

- •Светолучевая обработка. Когерентное излучение и условие его получения

- •Основные схемы окг

- •Взаимодействие излучения окг в веществом

- •Преимущества окг в технологии

- •Лазерное плавление

- •Лазерная сварка

- •Лазерная резка и размерная обработка

- •Плазменная обработка материалов

- •Устройство для получения плазмы

- •Виды плазменных источников энергии

- •Характеристики плазменного источника энергии

- •Технологическое примирение плазмы

- •Ультразвуковые колебания

- •Форма ультразвуковых волн

- •Основные характеристики ультразвукового поля

- •Поглощение и отражение ультразвука

- •Стоячие волны

- •Акустические колебательные системы (рис. 6.3)

- •Характеристики колебательных систем

- •Электроакустические преобразователи

- •Магнитострикционные преобразователи

- •Пьезоэлектрические преобразователи

- •Ультразвуковые концентраторы и волноводы

Плазменная обработка материалов

Плазма может быть получена различными способами, чаще всего при электрофизических процессах, в электрическом дуговом разряде, высокочастотном электрическом поле, с помощью лазерного излучения. Плазма применяется для высокотемпературного концентрированного нагрева при резке различных материалов, плазменном нанесении покрытия обычно используют так называемую «низкотемпературную плазму» с температурой 103-105 К, которая представляет собой частично ионизированный газ.

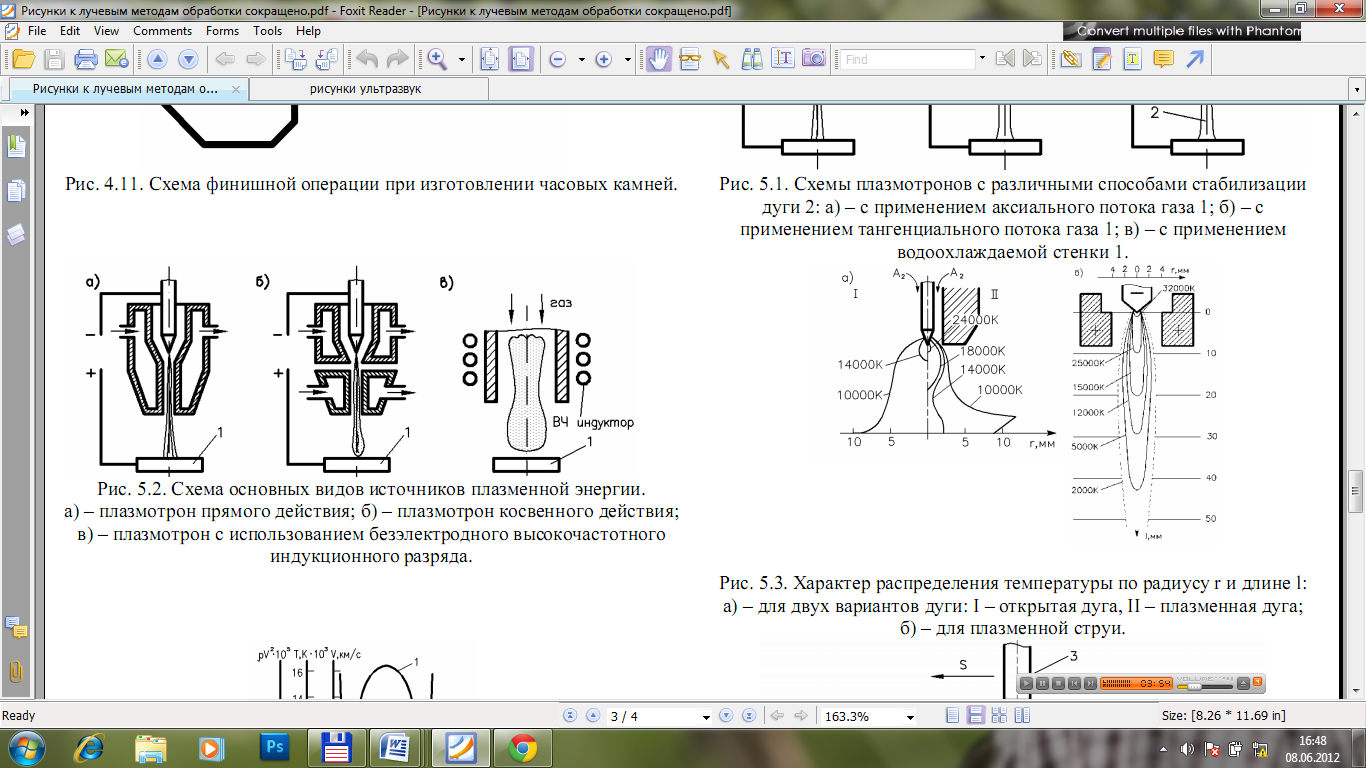

Устройство для получения плазмы

Такие устройства называются плазматронами или плазменными горелками (рис. 5.1). стабилизация дуги в плазматроне осуществляется аксиальным потоком газа 1, создающим слой 2 ограничивающий столб дугового разряда (рис. 5.1.а). при тангенциальной подаче газа в дуговую камеру плазматрона (рис. 5.1.б) стабилизация достигается за счет вихревого потока 1 плазма образующего газа. Эффективным способом стабилизация дугового разряда является ограничение диаметра его столба водоохлождаемой стенкой (рис. 5.1.в). Эта стенка выполняется в виде медного водоохлаждаемого сопла 1 небольшого диаметра, ограничивающего наружный диаметр дуги 2. В качестве плазмообразующего газа используют аргон, гелий, азот, кислород, воздух.

Виды плазменных источников энергии

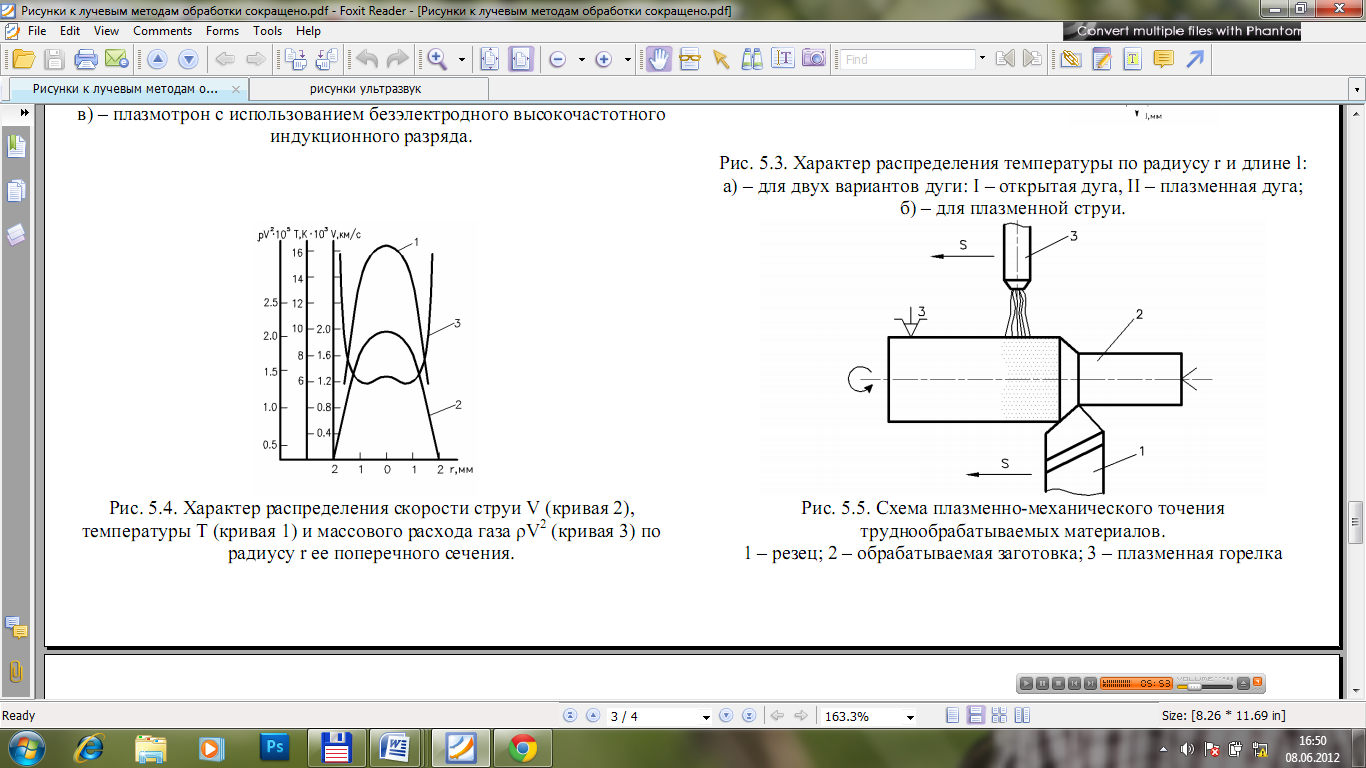

При нагреве плазмой деталей передача энергии может быть или за счет теплообмена нагретого газа или за счет суммарного действия теплообмена и электрического взаимодействия заряженных частиц плазмы с электродом-заготовкой. Тогда эффективность нагрева выше, но деталь при этом должна быть электропроводной. Для получения плазмы может использоваться электрический дуговой разряд (рис. 5.2.а и б) или без электродный высокочастотный индукционный разряд (рис. 5.2.в). на рис. 5.2.а показана плазменная дуга, а плазматрон называется плазматроном прямого действия. Если изделие 1 не связано с источником питания (рис. 5.2.б), то это плазменная струя, а плазматрон называется плазматроном косвенного действия.

Характеристики плазменного источника энергии

Это эффективная тепловая мощность, определяющая отношения количества теплоты вводимого в основной металл ко времени и коэффициент сосредоточенности, определяющий распределение удельного теплового потока по поверхности заготовки. для плазменной дуги эффективная тепловая мощность:

U – напряжение дуги

I – сила тока

ɳ – эффективный кпд процесса плазменного нагрева

На рисунке 5.3.а показано распределение температуры для двух вариантов I и II плазменной дуги, а на рисунке 5.3.б для плазменной струи по радиусу r и длине L.

Максимальная температура наблюдается в центре на оси плазменного потока, при этом плотность теплового потока может достигать 106 Вт/на см2. Нагрев газа в плазматроне приводит к резкому уменьшению его плотности, что вызывает увеличение скорости его истечения (рис. 5.4). Большая скорость потока плазмы при выходе из плазматрона позволяет получить значительный газодинамический напор, который возрастает с увеличением силы тока.

Технологическое примирение плазмы

Плазменный нагрев эффективен при плазменно-механической обработке металлов (рис. 5.5). При обработке резанием высокопрочных металлов и сплавов перед резцом 1 устанавливается плазматрон 3 нагревающий узкую зону обрабатываемого материала 2. При нагреве прочность обрабатываемого материал снижается, а пластичность повышается, что облегчает условия резания. Такой способ применяется для жаропрочных сталей, сплавов на основе вольфрама и молибдена, что повышает производительность в 6-8 раз, при уменьшении износа резцов в 5-6 раз.

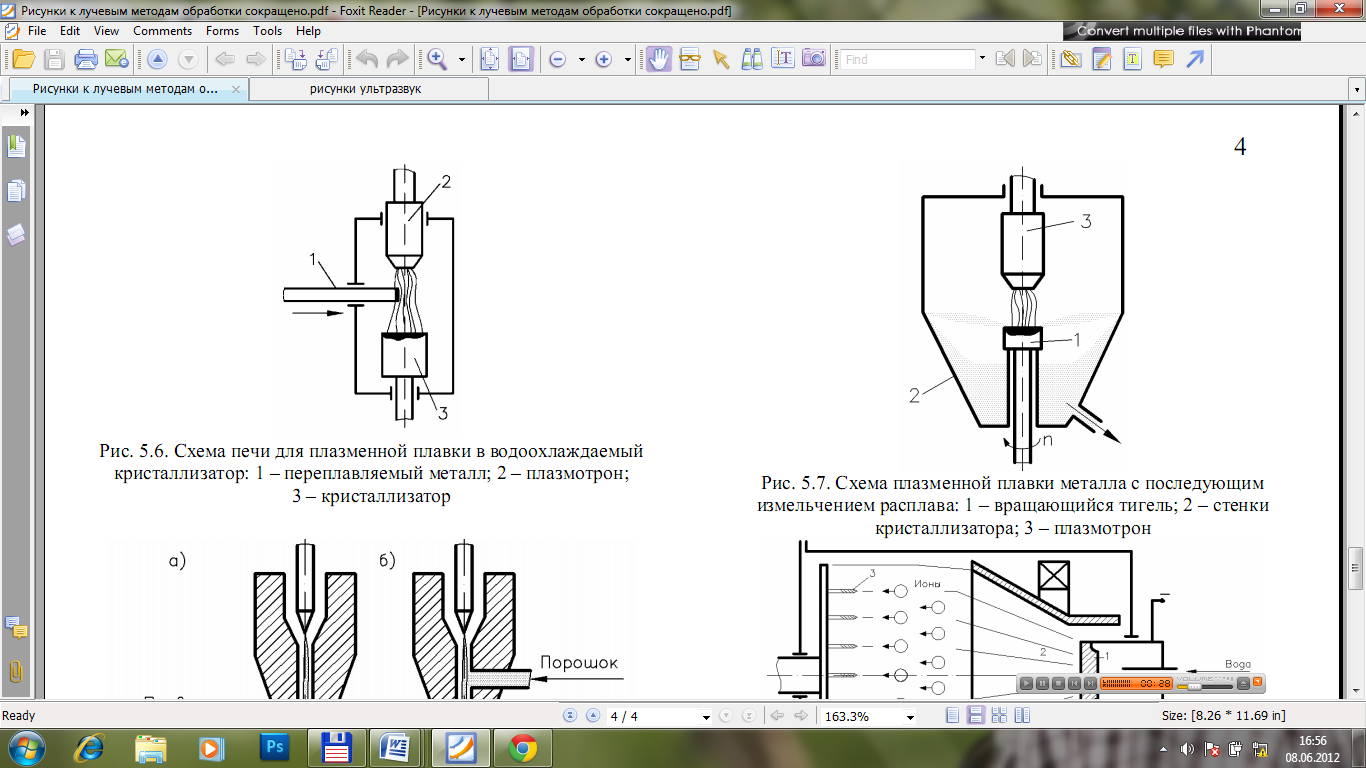

Плазменное плавление позволяет использовать различные среды и исходные материалы при минимальных потерях легирующих компонентов. Наиболее распространена схема печи для плавки в водоохлаждаемом кристаллизаторе (рис. 5.6). Переплавляемый металл 1 подается в плазменную струю, создаваемую плазматроном 2. Расплавленный металл попадается на водоохлаждаемый кристаллизатор 3, который перемещаясь с заданной скоростью, вниз формирует слиток, так выплавляют инструментальные стали. Плазменный нагрев используется для плавки металла с последующим измельчением расплава и кристаллизацией его в виде малоразмерных капель. Полученный материал можно использовать в порошковой металлургии для наплавки и так далее. Измельчение металла получают путем его разбрызгивания в расплавленном состоянии при вращении тигля 1 (рис. 5.7). Попадая на холодные стенки кристаллизатора 2 капли жидкого металла, затвердевают и в виде гранул собираются на дне камеры.

Плазменной сваркой за 1 проход сваривают детали толщиной до 20 мм, что позволяет повысить производительность процесса и уменьшить при сварке возникающие деформации.

Плазменная наплавка используется для нанесения на обрабатываемые заготовки поверхностных слоев из металлов и сплавов, отличных по составу от материала подложки, что повышает их эксплуатационные характеристики. Толщина наплавленных за 1 проход слоев достигает 4-5 мм. В качестве плазмообразующих газов используют аргон или водород.

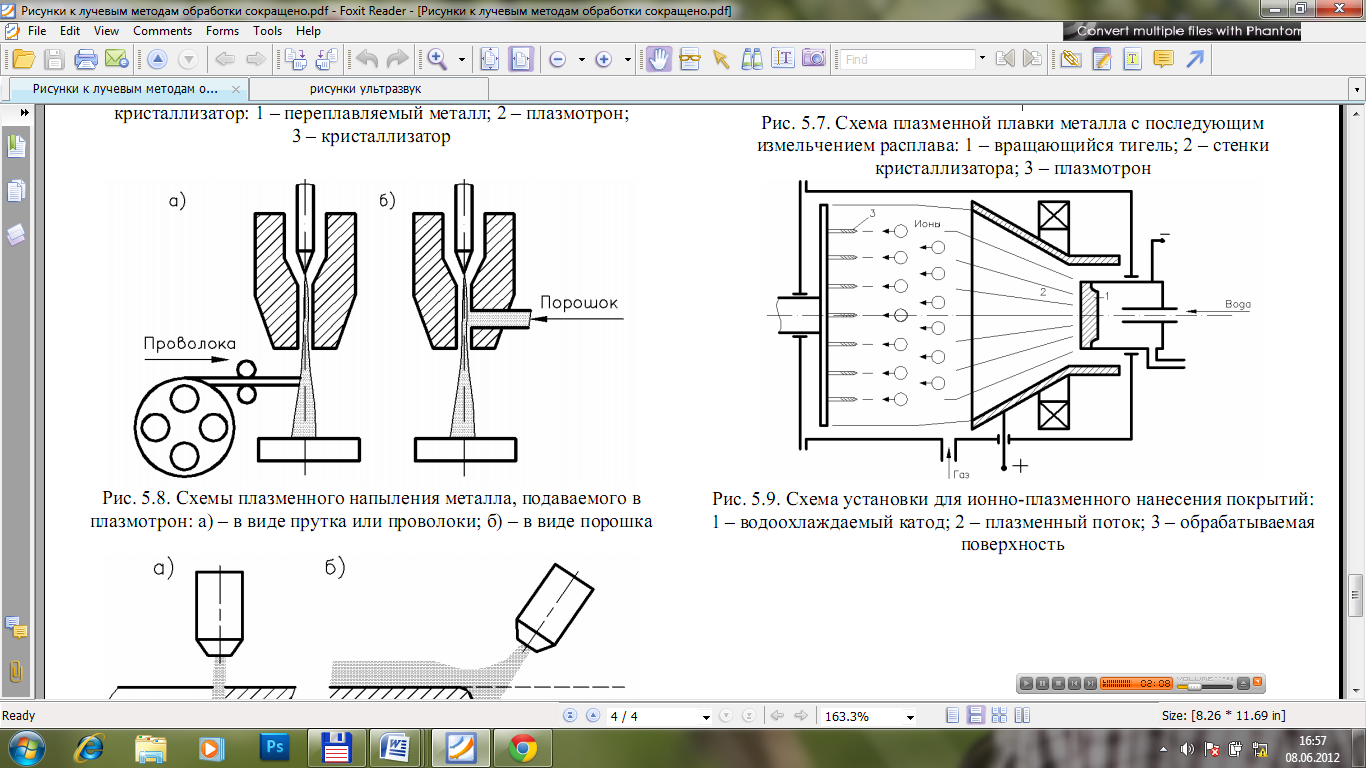

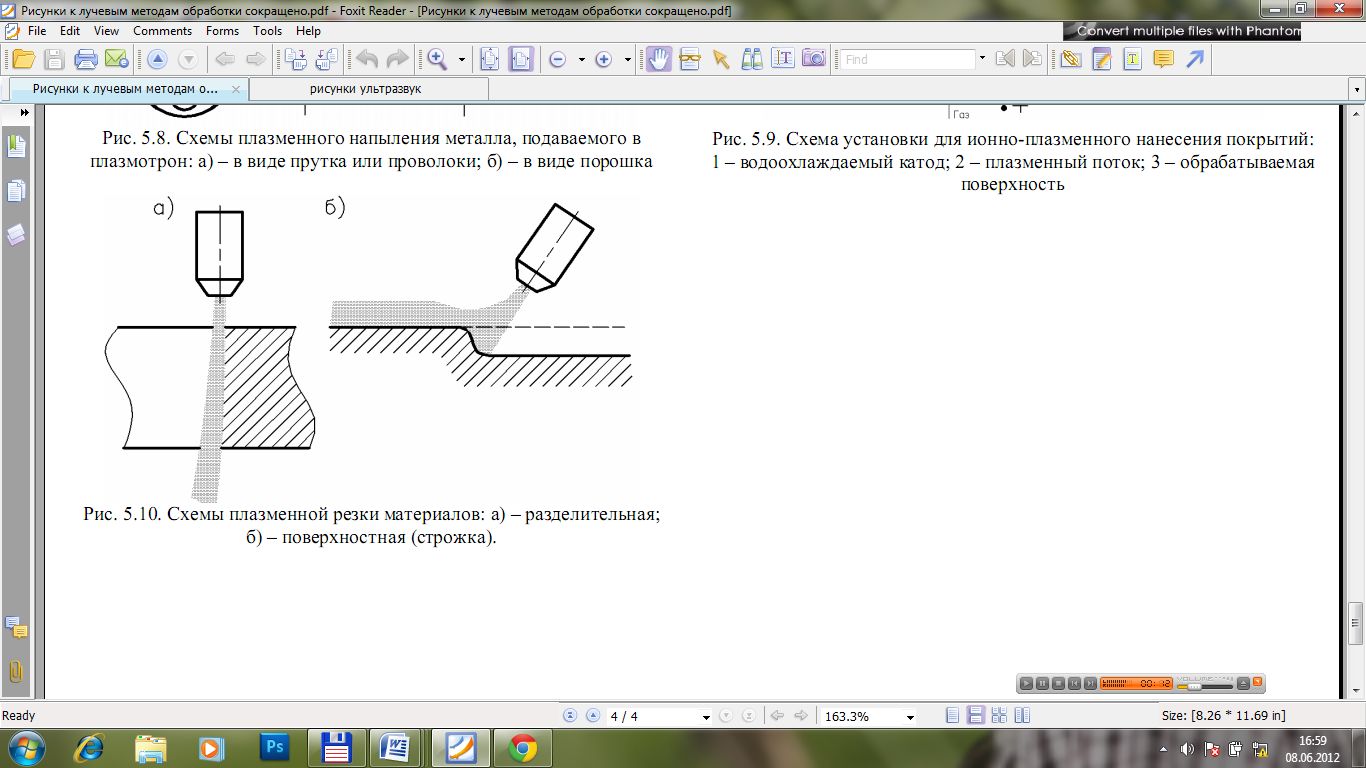

Плазменное напыление отличается от наплавки тем, что напыленный материал нагревается в плазматроне и затем осаждается на подложку. Две основные разновидности процесса:

Напыление металла, подаваемого в плазматрон в виде прутка или проволоки (рис. 5.8.а)

Напыление материала, подаваемого в виде порошка (рис. 5.8.б)

Плазменным напылением получают слои толщиной от 1 мкм до 1 мм. Прочность сцепления напыленного материала с основой может быть различной. Так можно получать корковые изделия состоящие только из напыленного материала. Одной из разновидностей процесса является ионная технология нанесения покрытий с помощью плазменных ускорителей (ионно-плазменное напыление) (рис. 5.9).

Материал покрытия получают испарением в вакууме водоохлаждаемого катода 1. Затем его ионизируют в электрическом разряде и превращают в плазму 2. С помощью электрического поля полученная плазма ускоряется и фокусируется в поток по направлению к обрабатываемой поверхности 3. Значительная энергия ионов в плазме позволяет глубоко внедрять их в обрабатываемые поверхности и получать благодаря этому прочные покрытия сложного химического состава, которые образуются в результате плазмохимических реакций протекающих при добавлении в ионные потоки металла различных газов (кислорода, ацетилена, азота). Это используется для увеличения срока службы металлорежущего инструмента и штампов. Плазменным формованием деталей с помощью напыления получают тонкостенные детали и заготовки сложной геометрической формы из труднообрабатываемых металлов. Тогда материал в виде плазмы напыляют на оправки или шаблоны, которые затем растворяются химически или разбираются на отдельные части.

Плазменная резка. Можно разрезать практически любые металлы и сплавы толщиной до 250-300 мм. Две разновидности плазменной резки:

Разделительная, когда металл прорезается на всю длину (рис. 5.10.а)

Поверхностная, называемая строжкой (рис. 5.10.б)

В основе плазменной резки лежит локальное расплавление металла в зоне реза и удаление его в жидкой фазе за счет газодинамических сил потока плазмы. В качестве плазма образующих газов при резке используется аргон, водород и их смеси, а также воздух.

Поверхностная плазменная резка (строжка) в основном применяется для удаления дефектов (пригаров), неметаллических включений на поверхности заготовок. Наибольший эффект плазменная строжка дает при обработке зашлакованных поверхностей слитков и отливок, когда механические способы обработки малоэффективны.