- •Электроэрозионная обработка

- •Общее описание процесса электрической эрозии

- •Тепловые процессы на электродах

- •Технологические схемы ээо

- •Производительность ээо

- •Качество поверхности при ээо

- •Электроэрозионное оборудование

- •Генераторы импульсов

- •Регуляторы подачи электрода-инструмента

- •Система рабочих перемещений электрода-инструмента

- •Система очистки и подачи диэлектрика в мэп (рис. 1.32)

- •Виды станков для ээо

- •Область использования ээо

- •Проектирование технологического процесса ээо

- •Прошивание отверстий

- •Изготовление матриц

- •Получение наружных поверхностей матрицы способом обратного копирования (рис. 1.45)

- •Прошивание полостей

- •Электроэрозионное шлифование

- •Электроэрозионное разрезание

- •Изготовление деталей не профилированным электродом-инструментом

- •Технология изготовления цанг

- •Электроэрозионное упрочнение

- •Электрохимическая обработка (эхо). Механизм анодного растворения

- •Съем металла при эхо

- •Пассивация поверхности

- •Подбор электролита

- •Скорость протекания электролита

- •Напряжение

- •Технологические схемы эхо

- •Копирование электрода-инструмента на заготовке.

- •Межэлектродный зазор

- •Припуск на обработку (рис. 2.12)

- •Производительность эхо

- •Точность эхо

- •Качество поверхности после эхо

- •Физические свойства поверхности

- •Проектирование электродов-инструментов

- •Технологические возможности эхо

- •Структура оборудования для эхо

- •Источники питания

- •Системы регулирования эхо

- •Системы подачи и очистки электролита

- •Электроннолучевая обработка материалов

- •Получение свободных электронов

- •Ускорение электронов

- •Управление электронным лучом

- •Взаимодействие электронного луча с веществом

- •Особенности электронного луча как инструмента

- •Локальный переплав

- •Электронно-лучевая плавка

- •Электроннолучевая сварка

- •Электроннолучевое испарение тонких пленок

- •Размерная эло

- •Светолучевая обработка. Когерентное излучение и условие его получения

- •Основные схемы окг

- •Взаимодействие излучения окг в веществом

- •Преимущества окг в технологии

- •Лазерное плавление

- •Лазерная сварка

- •Лазерная резка и размерная обработка

- •Плазменная обработка материалов

- •Устройство для получения плазмы

- •Виды плазменных источников энергии

- •Характеристики плазменного источника энергии

- •Технологическое примирение плазмы

- •Ультразвуковые колебания

- •Форма ультразвуковых волн

- •Основные характеристики ультразвукового поля

- •Поглощение и отражение ультразвука

- •Стоячие волны

- •Акустические колебательные системы (рис. 6.3)

- •Характеристики колебательных систем

- •Электроакустические преобразователи

- •Магнитострикционные преобразователи

- •Пьезоэлектрические преобразователи

- •Ультразвуковые концентраторы и волноводы

Структура оборудования для эхо

Она включает стандартные узлы:

Источник питания

Насос

Ванны

Устройство его очистки

Элементы крепления

Механическая часть включает элементы для установки и закрепления заготовки, механизмы подачи электродов-инструментов, системы подвода напряжения и электролита.

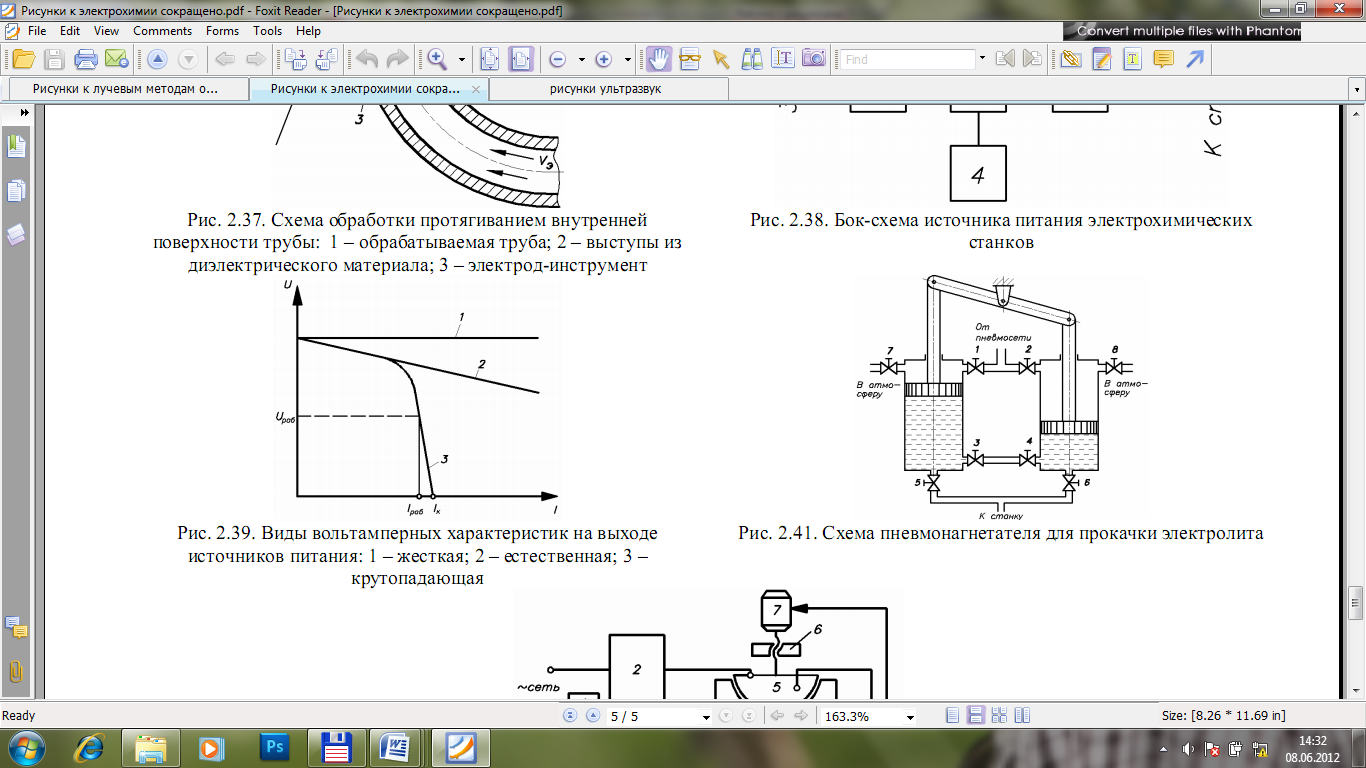

Источники питания

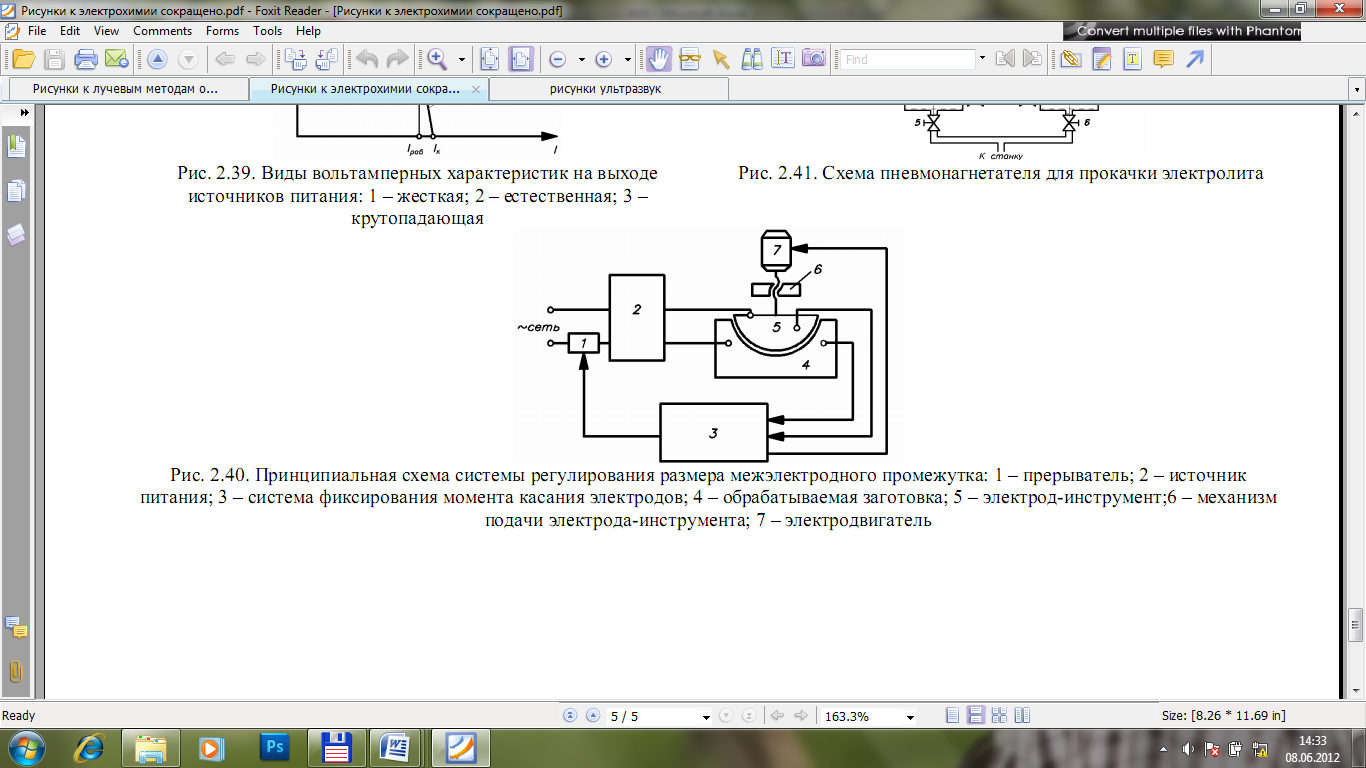

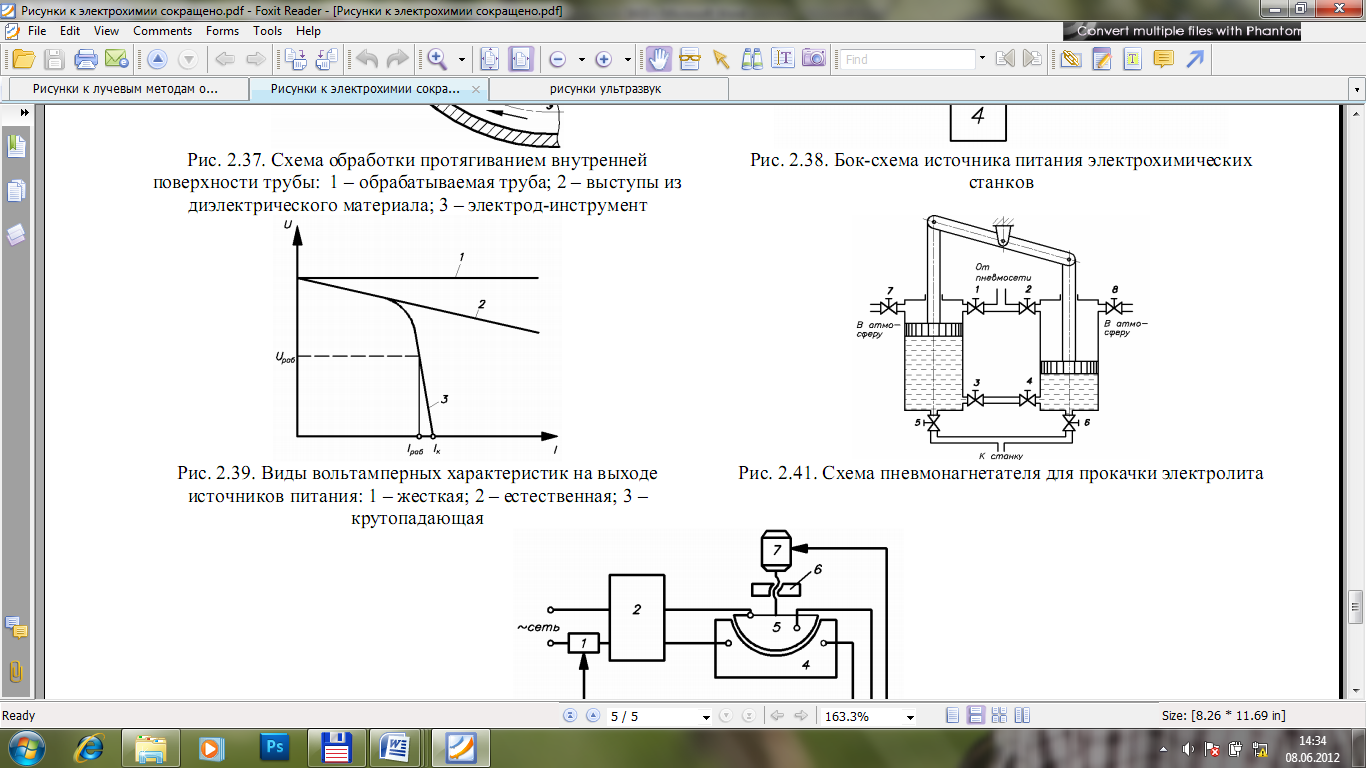

Они преобразуют переменное напряжение электрической сети в постоянное или униполярное импульсное , величина которого не превышает 36 В, а сила тока может превышать 30000 А. могут быть электромеханические (механически связанные электродвигатель и генератор, вырабатывающий необходимый ток) и статические. Напряжение от сети переменного тока подается на понижающий трансформатор 1 (рис. 2.38), затем на выпрямитель 2, связанный с блоками регулирования 3 и стабилизацией процесса 5. Первый позволяет задать нужную форму изменения напряжения тока и их полярность при коротких замыканиях между заготовкой и электродом-инструментом срабатывает система защиты 4, прерывающая подачу напряжения на электроды. Блок стабилизации 5 обеспечивает постоянное поддержание напряжения или силы тока независимо от условий ЭХО. Источники питания могут иметь на выходе различные внешние волт-амперные характеристики (рис. 2.39): жесткую 1, естественную 2 и крутопадающую 3. Источники с характеристиками 1 и 2 легче в управлении и регулировании процессом ЭХО. Однако при коротких ЭХО в таких источниках резко возрастает ток выводя их из строя. Источники с характеристикой 3 при коротких замыканиях ограничивают возрастание силы тока, значением тока короткого замыкания Iк близкому к рабочему (рис. 2.39).

Системы регулирования эхо

В качестве основного режима применяют при неподвижных электродах постоянную плотность тока. При обработке заготовок с постоянной площадью обрабатываемой поверхности постоянную силу тока. При необходимости удалить определенный объем металла количество электричества при обработке заготовок с переменой площадью минимальной МЭП.

Постоянство плотности тока обеспечивают пропорциональным увеличением напряжения по мере анодного растворения металла с поверхности заготовки для постоянной силы тока, изменяют скорость подачи электрода-инструмента при ЭХО. Дозирование количества электричества проводят с помощью приборов типа Ват-метров с выключателями. Поддержание размера МЭП выполняют периодически сближая электроды при выключенном напряжении (рис. 2.40).

Механизмом подачи 6 электрод-инструмент 5 перемещается к заготовке 4. Через некоторое время прерыватель 1 отключает источник питания 2 после чего электроды 4 и 5 сближают до касания, которое фиксируется системой 3 автоматического регулирования. От нее поступает сигнал на электродвигатель 7 механизма подачи 6. По этому сигналу электрод-инструмент 5 отводится от заготовки 4 на заданный размер МЭП. После этого от блока 3 поступает сигнал в прерыватель 1 на включение источника питания 2 и процесс обработки возобновляется.

Нет части лекции

Системы подачи и очистки электролита

Служит для подачи электролита МЭП со скоростью обеспечивающей удаление продуктов обработки.

Обычно применяют центробежные насосы. При небольшой необходимой производительности используют пневмонагнетатели (рис. 2.41). Он состоит из двух цилиндров скошенных, которые связаны между собой жестким рычагом. Когда на один из поршней давит сжатый воздух и выжимает электролит в другой цилиндр в этот момент из ванны поступает электролит. Если давление создается левым поршнем, то вентили 1, 4, 5 и 8 открыты, а вентили 2, 3, 6 и 7 закрыты. Затем вентили переключаются, и электролит к станку поступает из правого цилиндра. Пневмонагнетатели позволяют получить высокое давление.

Для очистки электролита применяют его отстой, центрифугирование, очистку прессфильтрами и вакуумными фильтрами, электрофлотация и осаждение продуктов обработки с помощью коагуляторов. Прессфильтры – система уловителей (фильтровальные бумаги или ткани) через которую прокачивают электролит под давлением. Они имеют высокую чувствительность, полностью механизированы и обеспечивают высокую степень очистки. Недостаток: большие габариты, необходимость периодической замены фильтров. Очистка электрофлотацией заключается в отделении продуктов обработки с помощью электрического поля, создаваемого в электролите. Коагуляторы – химические вещества способствующие переходу продуктов обработки в нерастворимое состояние и выпадению в осадок. Недостаток: образование пены, приводящей к нарушению процесса анодного растворения.