- •Электроэрозионная обработка

- •Общее описание процесса электрической эрозии

- •Тепловые процессы на электродах

- •Технологические схемы ээо

- •Производительность ээо

- •Качество поверхности при ээо

- •Электроэрозионное оборудование

- •Генераторы импульсов

- •Регуляторы подачи электрода-инструмента

- •Система рабочих перемещений электрода-инструмента

- •Система очистки и подачи диэлектрика в мэп (рис. 1.32)

- •Виды станков для ээо

- •Область использования ээо

- •Проектирование технологического процесса ээо

- •Прошивание отверстий

- •Изготовление матриц

- •Получение наружных поверхностей матрицы способом обратного копирования (рис. 1.45)

- •Прошивание полостей

- •Электроэрозионное шлифование

- •Электроэрозионное разрезание

- •Изготовление деталей не профилированным электродом-инструментом

- •Технология изготовления цанг

- •Электроэрозионное упрочнение

- •Электрохимическая обработка (эхо). Механизм анодного растворения

- •Съем металла при эхо

- •Пассивация поверхности

- •Подбор электролита

- •Скорость протекания электролита

- •Напряжение

- •Технологические схемы эхо

- •Копирование электрода-инструмента на заготовке.

- •Межэлектродный зазор

- •Припуск на обработку (рис. 2.12)

- •Производительность эхо

- •Точность эхо

- •Качество поверхности после эхо

- •Физические свойства поверхности

- •Проектирование электродов-инструментов

- •Технологические возможности эхо

- •Структура оборудования для эхо

- •Источники питания

- •Системы регулирования эхо

- •Системы подачи и очистки электролита

- •Электроннолучевая обработка материалов

- •Получение свободных электронов

- •Ускорение электронов

- •Управление электронным лучом

- •Взаимодействие электронного луча с веществом

- •Особенности электронного луча как инструмента

- •Локальный переплав

- •Электронно-лучевая плавка

- •Электроннолучевая сварка

- •Электроннолучевое испарение тонких пленок

- •Размерная эло

- •Светолучевая обработка. Когерентное излучение и условие его получения

- •Основные схемы окг

- •Взаимодействие излучения окг в веществом

- •Преимущества окг в технологии

- •Лазерное плавление

- •Лазерная сварка

- •Лазерная резка и размерная обработка

- •Плазменная обработка материалов

- •Устройство для получения плазмы

- •Виды плазменных источников энергии

- •Характеристики плазменного источника энергии

- •Технологическое примирение плазмы

- •Ультразвуковые колебания

- •Форма ультразвуковых волн

- •Основные характеристики ультразвукового поля

- •Поглощение и отражение ультразвука

- •Стоячие волны

- •Акустические колебательные системы (рис. 6.3)

- •Характеристики колебательных систем

- •Электроакустические преобразователи

- •Магнитострикционные преобразователи

- •Пьезоэлектрические преобразователи

- •Ультразвуковые концентраторы и волноводы

Съем металла при эхо

Если на электроде протекает только электрохимический процесс, то массу металла, растворенного с анода, определяют по закону Фарадея.

Где m – масса Ме растворенного с анода

ɛ -- коэффициент пропорциональности

Q – количество электричества

- электрохимический эквивалент

- электрохимический эквивалент

A – атомная масса

n – валентность

F – число Фарадея (96500Кл)

Значение ɛ для чистых металлов справочные. Для сплавов его находят как:

-- электрохимический эквивалент

элементов сплава

-- электрохимический эквивалент

элементов сплава

-- массовое содержание в сплаве в %.

-- массовое содержание в сплаве в %.

Каждый компонент сплава имеет свой ε, то есть свою скорость анодного растворения. За счет этого в процессе обработки возникают углубления и выступы, формирующие макроскопический профиль и шероховатость поверхности.

Для практических целей нужно знать скорость линейного растворения материала заготовки для определения скорости подачи электрода-инструмента. Массу растворенного материала можно записать как:

F - площадь обрабатываемого участка

l – перемещение электрода-инструмента к заготовке

ρ – плотность обрабатываемого материала

Сила тока:

i - плотность тока

Закон Фарадея:

Скорость линейного растворения анода определяется по формуле:

Плотность тока:

U – напряжение

Ψ – удельная проводимость

S – величина зазора между электродами

Тогда закон анодного растворения:

Если зазор между электродами не изменяется в процессе анодного растворения, то режим считается стационарным, а при переменном зазоре он не стационарный. Если измерить массу металла, растворенного с анода, то она окажется меньше, чем по формулам. Так как часть количества электричества тратится на побочные реакции на электродах. Эти потери учитываются коэффициентом, который называют выходом по току ɳ.

Для различных электролитов и разных материалов коэффициент 0,6-0,95.

Для нормального протекания ЭХО необходимо обеспечить интенсивный вынос продуктов обработки из МЭП, поэтому электролит должен протекать со скоростью достаточной для захвата и удаления продуктов обработки. При этом электролит может иметь ламинарный и турбулентный характер течения. Однако расчет турбулентного потока используют формулы для расчета ламинарного потока. При малой скорости электролита часть продуктов обработки не успевает покинуть МЭП, накапливаются вблизи анода и катода и сила тока через МЭП уменьшается даже при увеличении разности потенциалов на электродах.

Пассивация поверхности

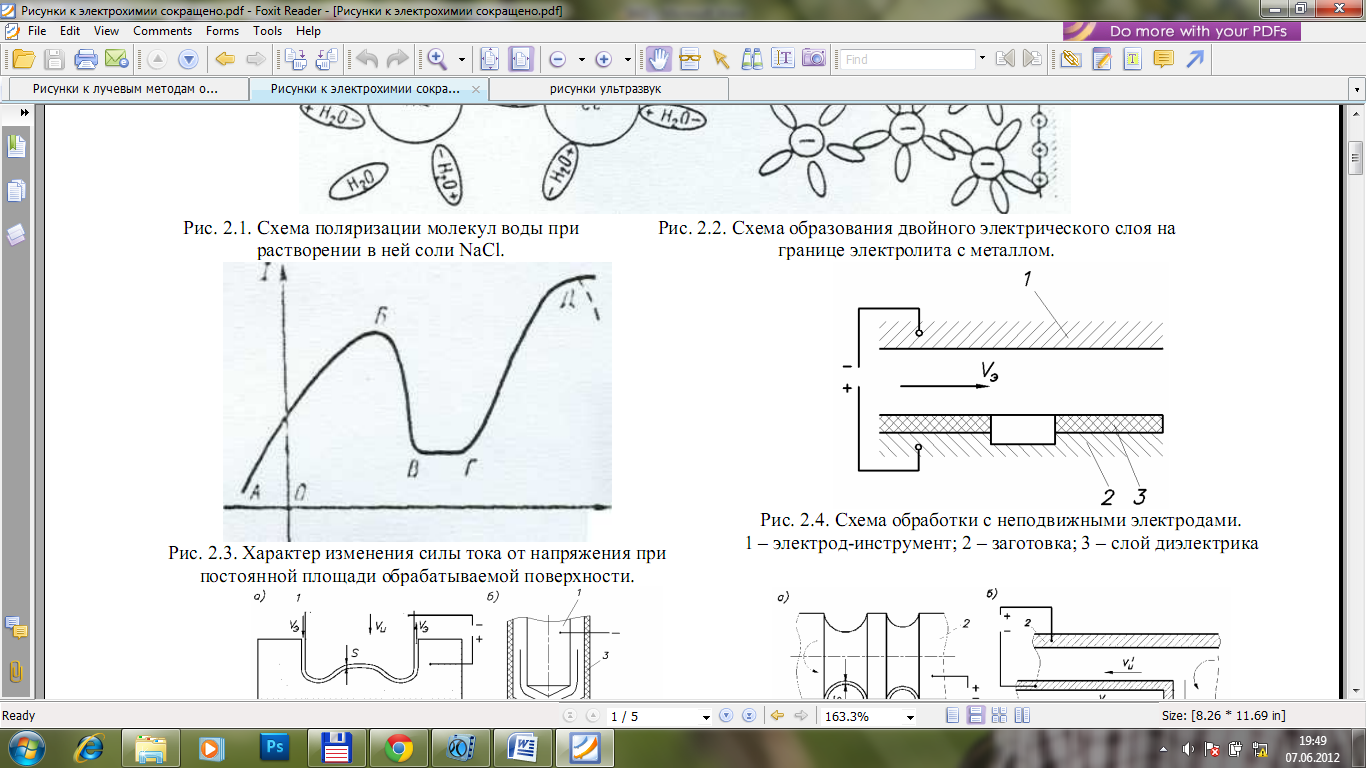

На рисунке 2.3 показана ВАХ при постоянной площади обработки. Участок а-б, где с увеличением напряжения сила тока увеличивается – это активная область, где происходит анодное растворение элементов сплава с низкой валентностью. Сила тока тут мала, что уменьшает скорость обработки. Поэтому при ЭХО эту зону не используют. На участке б-в с увеличением напряжения сила тока падает – наступает пассивация обрабатываемой поверхности, то есть образование на ней оксидной пленки с большим сопротивлением. С увеличением напряжения сила тока сначала не измена (участок в-г), а затем вновь возрастает (участок г-д)—область перепасивации. Рост силы тока вызван химическим превращением в пленке и ее разрушением при повышенных напряжениях. Сила тока здесь высокая, поэтому большая скорость растворения заготовки. Этот участок и используют для ЭХО. После точки Д может начаться новый спад силы тока, т.е. снова возникает пассивация. Дальнейшее увеличение напряжения приводит к пробою МЭП.

При ЭХО не ржавеющих сталей пассивация проявляется слабо. В отличии от титановых и вольфрамокобальтовых сплавов. Для устранения пассивации электродам сообщают ультразвуковые колебания.