- •Мягкие искусственные кожи

- •Производство и разновидности мягких искусственных кож

- •Сырье для производства мягких искусственных кож

- •Подготовительный процесс

- •Способы получения многослойных мягких искусственных материалов

- •Способы получения однослойных мягких искусственных материалов

- •Отделка

- •Характеристики строения мягких искусственных кож

Способы получения многослойных мягких искусственных материалов

При изготовлении многослойных искусственных кож основными операциями считаются соединение полимерного покрытия с основой и вспенивание полимерного слоя (в процессе термического разложения или вымывания порообразователя и др.). Вспенивание осуществляют при формировании пористого покрытия или одного из слоёв (внутреннего) многослойного пористо-монолитного покрытия. Порообразование полимерного покрытия проводят после соединения с волокнистой основой во избежание коробления полимерной плёнки при термообработке, а также повреждения пористой структуры плёнки при её дублировании с основой под давлением. При этом существует несколько способов: каландровый, наносной и переносной.

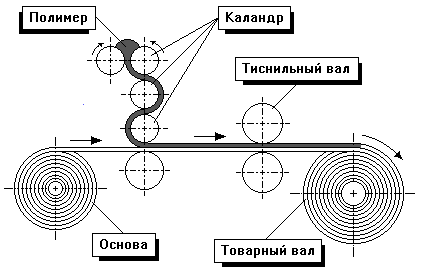

Рис. 6.1. Схема

получения мягких искусственных кож

каландровым способом

Для улучшения адгезии полимерного покрытия с основой на одну из сторон основы в ходе проведения подготовительных операций наносится тонкий слой идентичного полимерного вещества, но меньшей концентрации (грунтование). Толщина нанесения составляет 1/4 1/3 толщины материала. Данную операцию можно осуществить на единой технологической линии.

Каландровый способ в основном применяется при получении многослойных искусственных кож с ПВХ покрытием, имеющих тканую основу с высокими значениями поверхностного заполнения (ЕS). При малых значениях данного показателя (3060%) может возникнуть эффект "киперность" вылегание (проявление) рисунка основы на лицевой стороне искусственной кожи. Если текстильные основы имеют малые значения ЕS , то увеличивают толщину полимерного покрытия или вязкость пластиката.

Рис. 6.2. Схема получения мягких искусственных кож наносным способом |

Это типичная схема производства винилискожи на основе пастообразующего ПВХ. В термокамере паста желируется частицы ПВХ, защищённые слоем поверхностных веществ, под действием высокой температуры (1802000С) растворяются в пластификаторе и двухфазная смесь становится гомогенной.

По этой же схеме перерабатываются и полимерные растворы (ПА, ПУ, каучуков). После удаления растворителя в сушильной камере формируются монолитные покрытия. Пористые покрытия получают метом вымывания солей, введенных в состав полимерной смеси.

При производстве наиболее гигиеничных видов искусственных мягких кож, получаемых из растворов ПА и ПУ, перед термокамерой (рис. 6.2) размещают систему разделительных ванн, где полимерные растворы разделяются на фазы с образованием высокоразвитой сквозной пористой структурой полимерного покрытия.

Как и при каландровом способе получения, если в качестве основы выступает ткань, материал должен иметь достаточно высокие значения ЕS . При малых значениях ЕS полимерное вещество может проникать сквозь основу, пропитывая ее по всей толщине, и "выходить" на изнаночную сторону искусственной кожи, что снижает качество и внешний вид материала.

Переносной способ основан на том, что предварительно получают плёночное полимерное покрытие, а затем при помощи каландров полимерное покрытие дублируют с основой. Формирование плёночного покрытия проводят на специальной подложке (силиконовой бумаге, ткани, пропитанной антиадгезионным веществом и др.). Данный способ широко применяется для получения искусственных и синтетических кож, у которых основа отличатся высокими деформационными свойствами и имеет малые значения ЕS (структура рыхлая) трикотажные и нетканые полотна.

В том случае, если требуется получить искусственную кожу с ворсовым покрытием, применяют несколько способов.

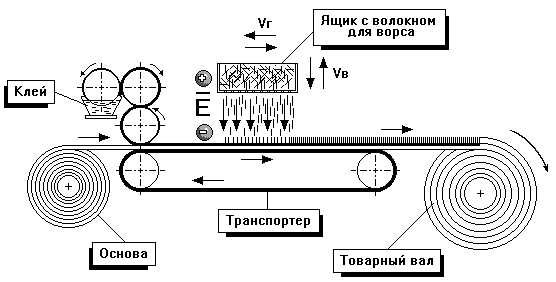

Для получения мягких искусственных кож с ворсовым покрытием электростатическим методом флокирования на основу с лицевой стороны наносят клеящее вещество (рис. 6.3). Предварительно готовят ворсовые волокна, для этого их штапелируют до нужной длины и помещают в приемник-распределитель (металлический ящик), на дне которого имеются отверстия требуемого диаметра. К приемнику с волокнами подводят положительный заряд. Транспортер, на котором находится основа с клеевым слоем, заряжают отрицательно. Таким образом, между транспортером и приемником с волокнами образуется электростатическое поле.

Рис. 6.3. Схема получения искусственной кожи с ворсовым покрытием |

Ворсовую "замшевидную" поверхность полимерного покрытия СК можно получить, используя механические способы обработки. Для этого пористое полимерное покрытие обрабатывают абразивным полотном шлифуют для того, чтобы произошло "раскрытие" пор на лицевой стороне полимерного покрытия материала. Номер наждачного полотна, размер зерна абразивного материала, зависит от вида обрабатываемого материала и фактуры, которую необходимо придать поверхности.

Дублированные материалы состоят, как правило, из двух материалов искусственная кожа + ткань или ткань + ткань. Способ соединения материалов клеевой.

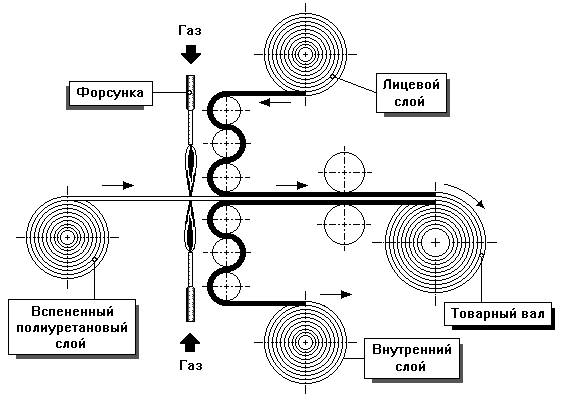

Рис. 6.4. Схема получения триплированных материалов огневым способом |

ткань + вспененный (пористый) полимерный слой + ткань;

искусственная кожа + вспененный полимерный слой + ткань.

Кроме указанных сочетаний, возможны и другие. Способ соединения отдельных слоев при получении триплированных материалов огневой и клеевой. В качестве полимеров для получения вспененного полимерного слоя применяют полиэфруретан (пенополиуретан или поролон), реже поливинилхлорид и другие полимеры. Суть огневого способа соединения материалов состоит в том (рис. 6.4), что поверхность вспененного полимера с двух сторон по всей ширине разогревается пламенем при помощи форсунок до температуры, соответствующей переходу полимера из высокоэластического в вязкотекучее состояние.