- •Монолитность сварных соединений, виды элементарных связей в твердых телах.

- •Плавление, перенос и кристаллизация металла.

- •Металлургические процессы при сварке плавлением.

- •Основные технологические схемы автоматической дуговой сварки.

- •Виды защиты сварочной ванны при дуговых видах сварки. Принципиальные схемы.

- •Механизированная и автоматизированная дуговая сварка. Сходство и различие.

- •Автоматическая сварка в со2, технологическая схема в продольном сечении, основные режимы сварки.

- •13.Автоматическая дуговая сварка под флюсом. Сущность , границыприменяемости.

- •14.Основные функции сварочного флюса.

- •15.Типы шихты в порошковых проволоках, основные функции.

- •17.Технология шовной контактной сварки. Термо-деформационный цикл. Основные технологические параметры при шовной сварке. Границы применяемости шовной

- •18.Технология рельефной контактной сварки. Термо-деформационный цикл. Основные технологические параметры при рельефной сварке. Рельефной сварки

- •19.Технология стыковой контактной сварки. Термо-деформационный цикл. Основные технологические параметры при стыковой контактной сварке. Границы применяемости стыковой контактной сварки.

- •20.Технология сварки трением. Технологические схемы сварки трением, границы применяемости.

- •21.Образование сварного соединения при сварке трением.

- •22.Технология газовой сварки. Достоинства и недостатки. Рабочие газы. Рабочие температуры.

- •24.Технология диффузионной сварки. Основные стадии процесса сварки. Процессы, протекающие в соединяемых материалах при диффузионной сварке.

- •25.Влияние состояния поверхности на прочность сварного соединения при диффузионной сварке. Границы применяемости диффузионной сварки.

- •26.Технология электронно-лучевой сварки. Энергетические характеристики при электронно-лучевой сварке. Давление электронного пучка на сварочную ванну.

- •38. Технология вибродуговой наплавки.

- •39. Технология плазменной наплавки.

24.Технология диффузионной сварки. Основные стадии процесса сварки. Процессы, протекающие в соединяемых материалах при диффузионной сварке.

Сварка производиться в вакууме 10-1...10-6Па, в инертных газах, водороде и врасплаве солей При сварке материал соединяемых деталей нагревается в вакууме до Т 0,53-0,86 Т плавления. Соединение формируется за счет 2 видов энергии теплоты и механических сил. В результате соединения материалов развивают следующие процессы термо и деформационного характера: ползучесть пластическая деформация диффузия , а так же разложения вакансий и дислокаций. Формирование соединения протекает в 3 стадии топохимических реакции: происходит образование и развитие физического контакта, активация поверхностей, объемные деформация.

25.Влияние состояния поверхности на прочность сварного соединения при диффузионной сварке. Границы применяемости диффузионной сварки.

Если соединение выполняется 2 взаимно нерастворимых материалов, то примен промежуточное прокладки. Материал, который должен растворятся в том и другом соединении материале. Такие прокладки используют когда в результате сварки не образуются хрупкая фаза. Если эта фаза образуется тогда когда применяются буферные прокладки они хар-нытем что скорость диффузии из прокладок больше чем из основного материала. Эта сварка позволяет соединять стали, чугуны, разнородные ме и сплавы …

26.Технология электронно-лучевой сварки. Энергетические характеристики при электронно-лучевой сварке. Давление электронного пучка на сварочную ванну.

В элек пушках при ускор-их напряжениях 10000-250000 В развивается эмиссия свободных электронов, которые концентрируются в пучок и направляются с большой скоростью на свариваемый Ме. В процессе бомбардировки Ме электроны тормозятся, в результате их кинематическая энергия преобразуется в тепловую, который Ме в зоне сварки расплавляется и образуется сварная ванна. Поверхности перемещаются поступательно относительно электронного луча Ме в хвостовой части сварочной ванны, охлаждается и кристаллизуется с образованием сварного шва. Сварка выполняется в вакууме с разряжением 0,01-0,001 Па Глубина пробега электрона возрастает при увеличении ускоряющего напряжения. . электроны могут проникать в Ме на глубину от нескольких мк до десятков мк, при этом они многократно испытывают рассеивание вследствие соударений с кристаллической решетки. Ускоряются электрон электрическим полемс большими напряжениями , создаваемым высоковольтным выпрямителем.

27.

Технология электронно- лучевой сварки.

Характер проплавления и форма шва при

электронно- лучевой сварке. Подготовка

свариваемыхпов-ей эл-луч сварки. Режимы.

Применения.Электронно-лучевая

сварка позволяет осуществлять глубокое

проплавление Ме с получением так

называемых «кинжальных» швов и сваривать

за 1 проход без разделки кромок детали

толщиной до300 мм. Этот способ сварки

применяется для соединения деталей из

нержавеющей и высокопрочной сплавов

на основе титана, алюминия, а так же для

отдельных видом металлокерамики,

пористого вольфрама, тантал. Форма шва

зависит от фокусировки от произведения

,

коэффициента

теплопроводности, от толщины свариваемого

Ме, глубина проплавления

,

коэффициента

теплопроводности, от толщины свариваемого

Ме, глубина проплавления При

малой и средней толщине заготовок форма

шва рюмочная

При

малой и средней толщине заготовок форма

шва рюмочная

При большой толщине кинжальная. Режимы сварки: ускоряющее напряжение 10000-250000 В, толщина свариваемого Ме 1,5-300 мм, сила сварочного тока 40-500 мА, ширина шва 1-2 мм, скорость сварки 20-70 м/с. Предъявляется высокие требования к сборке, зазор не более 0,2 мм к качеству очистки особенно от загрязнений органического характера.

28.Технология электрошлаковой сварки. Формирование и микроструктура сварочного шва. Меры по улучшению структуры шва. Технологическая схема и режимы сварки. Границы применяемости электрошлаковой сварки.При способе сварки электродный и основной Ме в зоне сварки нагревается до жидкого состояния теплотой, которая выделятся при прохождении элект тока через жидкий шлак. Так как плотность расплавленного Ме больше плотности жидкого шлака, Ме скапливается под слоем шлака. Образуя сварочную ванну. Нижний слои жидкого Ме в сварочной ванне охлаждаются, кристаллизуются и в результате формируются сварной шов. В зазор между свариваемыми деталями вводят токоподводящую часть электрошлакового аппарата, устанавливают формирующие водо охлаждаемые медные ползуны, засыпают в зазор люс и затем возбуждают элек дугу между электродной проволокой жидкого шлака элект дуга гаснет вследствие шунтирования сварочного тока через шлак, и начинается электрошлаковый процесс.Возможно сваривать большие толщины до 3000 м, а минимальная 16 мм. Режимы сварки:количество электродов, сварочный ток 360-1800 А, напряжение 30-48 В, скорость сварки 0,5-1 м/ч. Сварка применяется на переменном токе, но можно и на постоянном. Достоинства: очень широкий диапазон толщин; коэффиц наплавки достигает 40 г; экономичность; высоким качеством Ме шва. Капли расплавленного Ме, проходят через жидкий Ме и взаимодействуют с ним, подвергаются металлургической обработке, т.е раскисляются, легируются и рафинируются; жидкий Ме, находясь в сварочной ванне, взаимодействует с жидким шлаком, как и капли расплавленного Ме; из ванны жидкого Ме через слой жидкого шлака легко удаляются газы; слой жидкого шлака хорошо защищает расплавленный Ме от взаимодействия с воздухом.

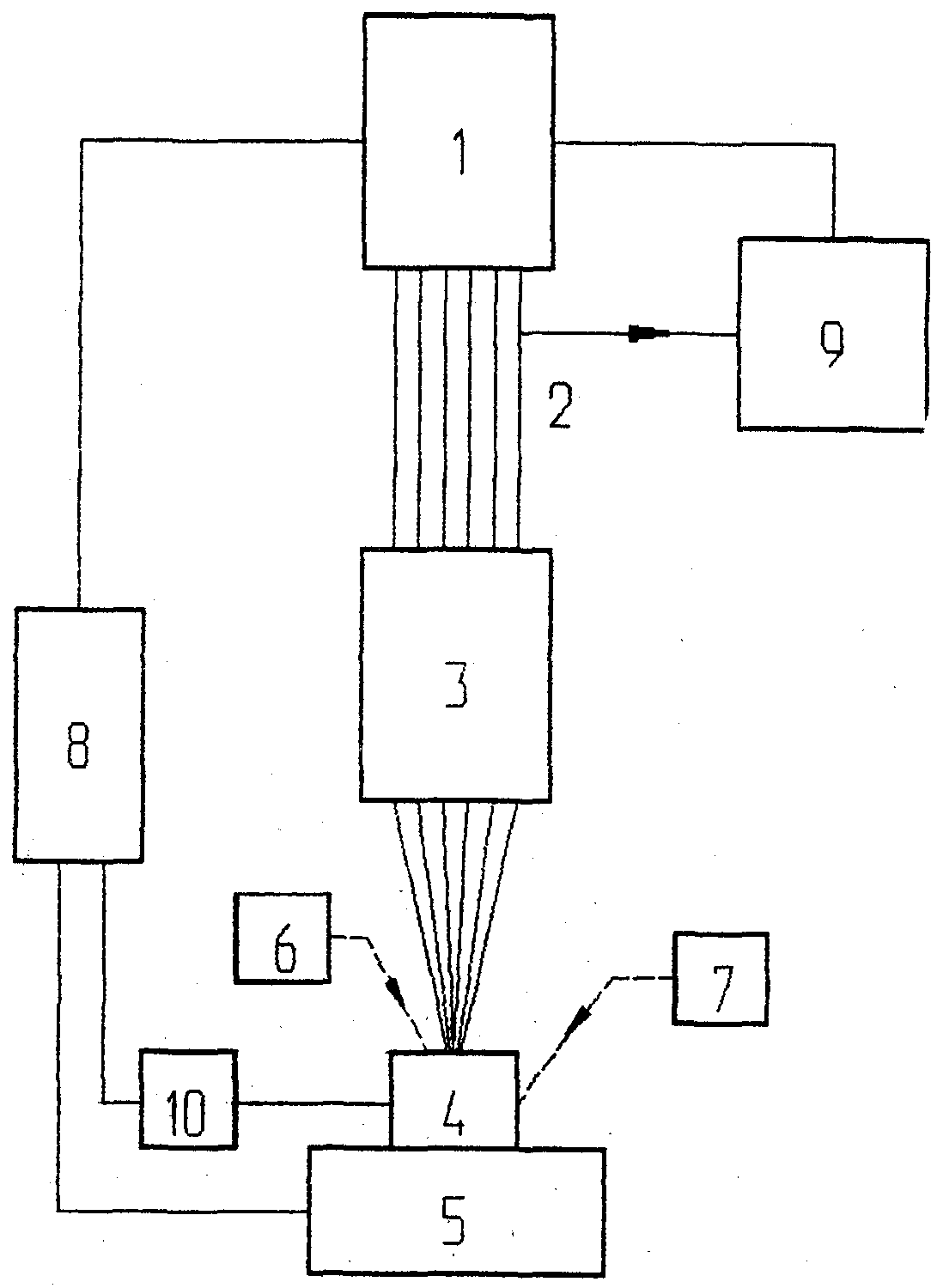

29. Технология лазерной сварки материалов. Структурна я схема технологической лазерной установки. Целесообразное применение.Применение данной сварки целесообразно в случаях когда другие методы не применимые.

1-лазер, 2-излучение, 3- оптическая Система; 4-деталь; 5-манипулятор 6-датчик процесса сварки; 7- программатор; 8- анализатор излучении. В результате поглощения электромагнитного лазерного излучения Ме в пятне поглощения расплавляется и образуется сварочная ванна. При поступательном перемещении пятна поглощения относительно свариваемых поверхностей в том же направлении перемещается и сварочная ванна. Металл в ее хвостовой части охлаждается, кристаллизуется, таким образом появляется сварной шов. Излучение происходит за счет внутренней энергии квантовых микросистем. Лазеры бывают твердотельные, газовые и жидкостные. В качестве активной среды применяются полупроводники арсенид галлия, сульфид кадмия, селенид кадмия. Преимущества швы можно накладывать в труднодоступных местах, отсутствует контакт со свариваемым Ме и поэтому не загрязняются Ме сварочной ванны и шов, мала зона термического влияния и поэтому незначительно коробление сварной контракции, можно выполнять в камере или на воздухе.

30.

технология лазерной сварки материалов.

Глубина проникновения, критическая

плотность, макроструктура. Применение

данной сварки целесообразно в случаях

когда другие методы не применимы. В

металле кванты энергии рассеиваются

на электронах проводимости кристаллической

решетки и увеличивают амплитуду тепловых

колебаний за время 10-10.

Нагрев происходит за счет теплопроводности

Глубина проникновения излучения в

материал определяется законом

Бугера-Ламберта-БераIх=Iо(1-R)е-αх;

Iо-интенсивность

излучения на пов-ти изделия,R-коэф.

отражения, α-коэфпоглащения,

х- глубина проникновения, Iх-

интенсивность излучения глубины

проникновения. Для определения критической

плотности потока излучения, при которой

на материале начинается наплавление

можно использовать ф-лу: Ψ=0,885Тпл(лямбда)/ /

макроструктура сварочного соединения:

1шов, 2зона термического влияния, 3основной

металл.

/

макроструктура сварочного соединения:

1шов, 2зона термического влияния, 3основной

металл.

31. технология плазменной сварки. Классификация плазменной сварки.Относится к специальным способам сварки термического класса. При любом из этих способов используется только теплота. Спец способы сварки термокласса: плазменная, лазерная, электроннолучевая, ионнолучевая, сварка тлеющим разрядом, индукционная, электрошлаковая. Нагрев металла осуществляется плазмой, которая образуется при использовании спец оборудования( плазматрона). Наибольшее распространение получила схема плазменной сварки н постоянном токе, прямой полярности, дугой прямого действия. Скорость течения плазмообразующего газа от 100-1000м/с. Для полимеров, для тонких деталей, для керамики. Тем-ра на срезе сопла от 10-30тыс С, возможно до 50тысС.

32 технология плазменной сварки на токах до 100А. особенности. Микроплазменная сварка I=0,1-10А. проникновение полное, без сквозного проникновения плазмы. Сварка выполняется на весу, высокие требования точности элементов конструкции, швы высокой точности, параметры шва можно изменять, металл с высокой чистотой. Применяются зажимы клавишного типа, иногда возможно применение медных прокладок. Эффективное удержание металла при минимальной ширине сварочной ванны. Для определения прожогов целесообразно: импульсное введение процесса; формирование шва из отдельных точек(напряжение сжимают до минимального); уменьшение диаметра сжатой дуги; применение медных, меднофлюсовых подкладок. Сваривают неповоротные стыки.

33 технология плазменной сварки на средних токах(100-400А).особенности. Сварка выполняется со сквозным проникновением дуги в толще металла, с образованием сквозного отверстия. Металл удерживается за счет сил поверхностного натяжения, наличие отверстия обеспечивает удаление на нижней кромке газов и паров. Сварка выполняется на режимах в узком диапазоне. Необходима стабильность скорости сварки. Высокие требования к расстояниям между плазматроном и изделием. Сварка выполняется на постоянном токе обратной полярности.

34. технология плазменной сварки на токах свыше 400А. особенности. Границы применения. Выполняется с проплавлением отверстия, используют прокладки. Жесткий контроль при не выполнении прожога или не провара. Во избежание прожогов: уменьшать диаметр столба дуги ( площадь сечения дуги в пламя сварочной ванны; применять многодуговой процесс; автоматический регулятор проплавления; применять прокладки.

35. Технология дуговой наплавки плоских поверхностей.Можно выполнять двумя способами: отдельными валиками; челночным способом. При наплавке отдельными валиками каждый из них накладывается на всю длину на некотором расстоянии друг от друга, а затем заполняются промежутки между ними путем перекрытия одного валика другим. Перед перекрытием последующими валиками с предыдущих должен быть очищен шлак, иначе на границах сплавления между соседними валиками внутри наплавленного слоя могут оставаться шлаковые включения. Челночным способом наплавляют полосу шириной 40-120 мм. направление наплавки каждого валика перпендикулярно к основному направлению наплавки. совпадающему с продольной осью наплавляемой полосы. При наплавке челночным способом выбирают такую ширину слоя и режим наплавки, что бы при наплавке последующего валика шлак на предыдущем не успевал затвердеть и , значит, что бы не было необходимости в его удалении до окончания наплавки всей полосы.

36. Технология дуговой наплавки тел вращения.Наплавку тел вращения выполняют одним из трех способов — по образующим, по окружностям и по винтовой линии. Наплавку по образующим ведут отдельными валиками так же, как и плоских поверхностей в нижнем положении, периодически поворачивая наплавляемое изделие. Наплавку по окружностям выполняют тоже отдельными валиками. Последующий валик накладывают после очистки от шлака предыдущего с перекрытием 1/3 ширины валика. Наплавку по винтовой линии осуществляют непрерывно, а очистка предыдущего валика от шлака может производиться подпружиненными резцами. Предотвращение возникновения напряжений В процессе наплавки в изделии появляются значительные внутренние напряжения, которые приводят к его короблению, а иногда и к разрушению. К мерам, принимаемым для предотвращения возникновения напряжений или снятия их с целью уменьшения деформации изделия, относятся следующие: предварительный подогрев до 200...400 °С; ведение наплавки с погружением изделия в воду без смачивания наплавляемой поверхности; ведение процесса при жестком закреплении изделия в приспособлении; предварительный изгиб изделия в направлении, обратном ожидаемому изгибу; высокотемпературный отпуск после наплавки с нагревом до 650...680 °С.

37. Технология наплавки пластинчатым электродом.Одной из разновидностей дуговой наплавкн под флюсом является наплавка пластинчатым лежачим электродом. Перед наплавкой между наплавляемой поверхностью и пластинчатым электродом насыпается слой флюса, так называемый первый слой; второй слой флюса насыпается над пластинчатым электродом. Нагрев и расплавление металла осуществляется электрической дугой, которая горит мефду основным металлом и пластинчатым электродом, расположенным горизонтально (параллельно наплавляемой поверхности). По мере продвижения электрической дуги расплавленный металл кристаллизуется и образует наплавленный слой (рис. 12.15). Оптимальная толщина первого слоя флюса — 4—5 мм, плотность тока — 3—4 А/мм2, толщина второго слоя флюса В 20—40 мм.