- •Монолитность сварных соединений, виды элементарных связей в твердых телах.

- •Плавление, перенос и кристаллизация металла.

- •Металлургические процессы при сварке плавлением.

- •Основные технологические схемы автоматической дуговой сварки.

- •Виды защиты сварочной ванны при дуговых видах сварки. Принципиальные схемы.

- •Механизированная и автоматизированная дуговая сварка. Сходство и различие.

- •Автоматическая сварка в со2, технологическая схема в продольном сечении, основные режимы сварки.

- •13.Автоматическая дуговая сварка под флюсом. Сущность , границыприменяемости.

- •14.Основные функции сварочного флюса.

- •15.Типы шихты в порошковых проволоках, основные функции.

- •17.Технология шовной контактной сварки. Термо-деформационный цикл. Основные технологические параметры при шовной сварке. Границы применяемости шовной

- •18.Технология рельефной контактной сварки. Термо-деформационный цикл. Основные технологические параметры при рельефной сварке. Рельефной сварки

- •19.Технология стыковой контактной сварки. Термо-деформационный цикл. Основные технологические параметры при стыковой контактной сварке. Границы применяемости стыковой контактной сварки.

- •20.Технология сварки трением. Технологические схемы сварки трением, границы применяемости.

- •21.Образование сварного соединения при сварке трением.

- •22.Технология газовой сварки. Достоинства и недостатки. Рабочие газы. Рабочие температуры.

- •24.Технология диффузионной сварки. Основные стадии процесса сварки. Процессы, протекающие в соединяемых материалах при диффузионной сварке.

- •25.Влияние состояния поверхности на прочность сварного соединения при диффузионной сварке. Границы применяемости диффузионной сварки.

- •26.Технология электронно-лучевой сварки. Энергетические характеристики при электронно-лучевой сварке. Давление электронного пучка на сварочную ванну.

- •38. Технология вибродуговой наплавки.

- •39. Технология плазменной наплавки.

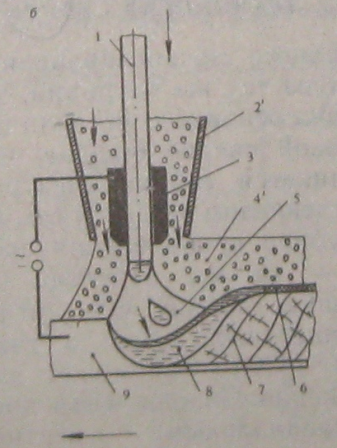

13.Автоматическая дуговая сварка под флюсом. Сущность , границыприменяемости.

Сварка под флюсом – это дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду с защитой флюс стабилизирует дугу. Обеспечивает раскисление, легирование и рафинирование расплавленного ме сварочной ванной. Процесс авт сварки под флюсом заключается в следующем: электродная проволока автом подается в зону сварки. Под действием теплоты плавятся электродная проволока и основной ме, а так же часть флюса, находящейся в зоне дуги. В области горения дуги образуется сварочная ванна, на пов-ти которой присутствует расплавленный флюс. Жидкий флюс препятствует разбрызгиванию расплавленного ме и защищает от воздействия вредных газов. Расплавленная и затвердевшая часть флюса образуется на шве толстую шлаковую корку. После прекращения сварки слой легко удаляется. Границы применяемости в реальных условиях свариваются толщина 2-100 мм, длины заготовок примерно 1000 мм стали низко-, средне углеродистые и иногда высоко. Низко, средне и высоколегированные стали. Сплавы на основе титана, никеля, алюминия и меди.

1- электродная проволока, 2-насадка, 3-токоподводящий наконечник, 4- флюс, 5- дуга, 6- затвердевший шлак,7- шов, 8- св ванна, 9-основной Ме.

14.Основные функции сварочного флюса.

Флюс- порошково образный материал, который при сварке выполняется такие же функции, как покрытие электрода для ручной дуговой сварки и шихта порошковой электродной проволоки. Большинство флюсов для сварки под флюсом применяется на основе фторидов и селекатов марганца. Функции флюса: защитная(кислорода, азота, водорода), благоприятное формирование шва, стабилизация горения дуги(вводят специальные элементы. которые позволяют растекаться в более плавное состояние), металлургическая( раскисление, легирование, удаление серы и фосфора).

15.Типы шихты в порошковых проволоках, основные функции.

"Порошковая проволока" - это непрерывный электрод, состоящий из металлической оболочки и порошкового сердечника - шихты. Функции: защита расплавленного Ме от взаим-я с окруж-ей средой; металлургическая обработка; стабилизация дуги; хорошее формирование шва; связывание азота в стойкие нитриды не снижает пластичность Ме шва.

16.Технология точечной контактной сварки. Термо-деформационный цикл. Основные технологические параметры при контактной сварке. Границы Есть две разновидности точечной сварки: одноточечная и многоточечная. При одноточечной сварке за один цикл образуется одна сварка точка, а при многоточечной – две или большее количество точек.точечной сваркой соединяют заготовки толщиной от 0,02-6 мм. Но можно и 10-30мм выполняют только нахлёстанное соединение заготовка.технологический процесс: предварительная сборка. очистка, окончательная сборка, прихватка, сварка, антикоррозионная защита, правка, механическая доработка. Основными характеристиками являются: сила сварочного тока, длительность его протекания, сила сжатия заготовок между электродами, длительность сжатия заготовок.применяют сплавы алюминия, магния, титана, а так же нержавеющие и жаропрочные стали. диапазон применения весьма большой от микроминиатюрных полупроводниковых устройств и пленочных микросхем до крупных космических аппаратов. Очень широка применяется в вагоно и тепловозостроении, ремонте локомотивов и вагонов, автомобилей.