- •Конструкційні матеріали

- •Розділ і Виробництво чорних металів

- •Тема 1.1. Виробництво чавуну план

- •Контрольні питання:

- •Тема 1.2. Виробництво сталі план

- •Основні реакції і процеси виробництва сталі

- •Контрольні питання:

- •Розділ іі Кристалічна будова і механічні властивості металів

- •Тема 2.1. Кристалічна будова і кристалізація металів

- •Тема 2.2. Механічні властивості металів

- •Механічні властивості металів:

- •Випробування на твердість (статичне випробування)

- •Випробування на розтяг (статичне випробування)

- •Випробування на удар (динамічне випробування)

- •Розділ ііі Основи теорії сплавів

- •Тема 3.1. Основні поняття із теорії сплавів

- •Контрольні питання:

- •Тема 3.2. Діаграми стану подвійних сплавів

- •Поняття про діаграми стану сплавів, їх побудова.*

- •Діаграми стану для випадку утворення компонентами механічної суміші, твердого розчину необмеженого і обмеженого, хімічної сполуки.**

- •Зв’язок між діаграмами стану і властивостями.**

- •Діаграма стану сплавів-механічних сумішей (і роду)

- •Правило відрізків (важеля)

- •Діаграма стану для випадку утворення компонентами необмеженого твердого розчину (іі роду)

- •Діаграма стану для випадку утворення компонентами обмеженого твердого розчину (ііі роду)

- •Діаграма стану для випадку утворення компонентами хімічної сполуки (іv роду)

- •Зв’язок між властивостями сплаву і типом діаграми стану

- •Тема 4.1. Діаграма стану залізо-цементит

- •Діаграма стану Fe-Fe3c

- •Тема 4.2. Вуглецеві сталі План.

- •Тема 4.3. Чавуни план

- •Вплив домішок на структуру і властивості чавунів:

- •Розділ V. Термічна і хіміко-термічна обробка сталі

- •Тема 5.1. Основні положення термічної обробки сталі план

- •Перетворення в сталі при нагріванні

- •Перетворення в сталі при охолодженні

- •Контрольні питання

- •Тема 5.2. Термічна обробка сталі план

- •Відпал сталі

- •Нормалізація сталі

- •Гартування сталі

- •Поверхневе гартування.

- •Відпуск сталі

- •Дефекти сталі після термообробки

- •Контрольні питання

- •Тема 5.3. Хіміко-термічна обробка сталі план.

- •Цементація сталі

- •Цементація у твердому карбюризаторі.

- •Газова цементація.

- •Азотування

- •Ціанування

- •Контрольні питання

- •Розділ vі. Леговані сталі

- •Тема 6.1. Конструкційні леговані сталі план.

- •Класифікація легованих сталей:

- •Маркування легованих сталей

- •Контрольні питання

- •Тема 6.2. Інструментальні леговані сталі план.

- •Контрольні питання

- •Тверді сплави

- •Сучасні тверді сплави

- •Контрольні питання

- •Тема 6.3. Сталі і сплави з особливими властивостями план.

- •Контрольні питання

- •Розділ vіі. Кольорові метали та їх сплави

- •Тема 7.1. Мідь та її сплави план

- •Контрольні питання

- •Тема 7.2. Магній та його сплави план

- •Тема 7.3 Алюміній та його сплави план

- •Характеристика алюмінію**.

- •Алюмінієві сплави: класифікація, марки, термічна обробка, застосування.**

- •Контрольні питання

- •Тема 7.4. Титан та його сплави план

- •Контрольні питання

- •Тема 7.5. Антифрикційні сплави план

- •Контрольні питання

- •Розділ vііі. Основи ливарного виробництва

- •Тема 8.1. Технологія виготовлення відливок в разових формах план

- •Лиття за виплавлюваними моделями

- •Тема 8.2. Технологія виготовлення відливок

- •Відцентрове лиття

- •Лиття під тиском

- •Контрольні питання

- •Розділ іх. Обробка металів тиском

- •Тема 9.1. Теоретичні основи обробки металів тиском план.

- •Контрольні питання

- •Тема 9.2. Прокатне виробництво план

- •Сортовий:

- •2) Листовий:

- •Контрольні питання

- •Тема 9.3. Кування план

- •Контрольні питання

- •Тема 9.4. Волочіння і пресування план

- •Волочіння

- •Пресування

- •Контрольні питання

- •Тема 9.5. Штампування план

Тема 9.2. Прокатне виробництво план

Суть і види прокатки.**

Обладнання та інструмент для прокатки.*

Продукція прокатного виробництва.**

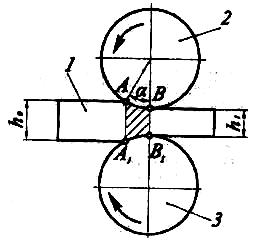

Прокатка – процес, при якому зливок або заготовка обтискається обертовими валками прокатного стану із збільшенням довжини і ширини та зменшенням товщини заготовки.

Прокаткою одержують готові вироби або заготовки для обробки іншими способами.

Види прокатки: 1) поздовжня – валки обертаються в різні боки, деформуючи заготовку, яка рухається перпендикулярно до осей валків (одержують сортовий та листовий прокат); 2) поперечна – валки обертаються в один бік, заготовка деформується ними при обертанні навколо своєї осі, вісь заготовки паралельна осям валків (одержують зубчасті колеса, зірочки та ін.); 3) поперечно-гвинтова – валки обертаються в один бік, осі їх розташовані під деяким кутом, а заготовка обертається і одночасно переміщується уздовж своєї осі (одержують безшовні труби, осі, кулі та ін.) |

Рисунок 9.1. Схема прокатки металу: 1 - заготовка; 2,3 – валок. |

Інструмент для прокатки – валки (гладкі або калібровані (з рівчаками)), з відбіленого чавуну або сталі (рис.9.2).

Обладнання – прокатний стан, складається з приводу, передавального механізму і робочих клітей, в яких знаходяться валки.

За кількістю валків прокатні стани бувають дво-, три-, чотири- і багатовалкові.

Рисунок 9.2. Гладкий (а) і калібрований (б) валки:

1 – бочка; 2 – шийка; 3 – треф

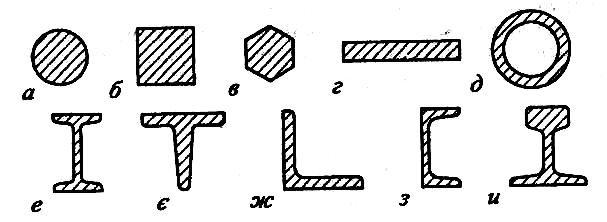

Види прокату:

Сортовий:

1.1) простий (круг, квадрат, трикутник, шестикутник, еліпс);

1.2) фасонний (кутник, швелер, тавр, двотавр, рейка).

2) Листовий:

2.1) тонколистовий (до 4 мм) – покрівельна, трансформаторна, електротехнічна сталь, фольга;

2.2) товстолистовий (більше 4 мм) – резервуарна, котельна, броньова сталь.

3) Трубний: зварні і безшовні труби.

4) Спеціальний: зубчасті колеса, вагонні колеса, кулі, гвинти, шнеки, кільця та ін.

Рисунок 9.3. Основні типи профілів:

а - круг; б - квадрат; в - шестикутник; г - лист; д - труба; е - двотавр;

є - тавр; ж - кутник; з - швелер; и –рейка

Контрольні питання

1. В чому суть процесу прокатки? Що одержують прокаткою?

2. Як здійснюється:

2.1 поздовжня прокатка?

2.2 поперечна прокатка?

2.3 поперечно-гвинтова прокатка?

3. Як називається і з чого виготовляється інструмент для прокатки?

4. З чого складається прокатний стан?

5. Охарактеризуйте профілі що відносять до:

5.1. сортового прокату;

5.2 листового прокату;

5.3 трубного прокату;

5.4 спеціального прокату.

Тема 9.3. Кування план

Суть кування.**

Основні технологічні операції кування.**

Обладнання та інструмент, які застосовують при куванні.**

Кування (вільне кування) – обробка металу, під час якої метал поступово набуває заданої форми і розмірів, пластично деформуючись при багаторазовій дії інструменту. Відбувається в гарячому стані.

Кують зливки, прокат, пресовані вироби. Вироби, одержані куванням, називають поковками. Вони потребують подальшої механічної обробки.

Види кування:

ручне (наковальні і ручні молоти);

машинне (молоти і преси).

Інструмент – молоти, прошивки, обтискачі, розкатки, вилки, кліщі, сокири тощо.

Обладнання:

ковальські молоти (машини динамічної дії) – для кування дрібних і середніх поковок масою до 2 т; маса падаючих частин – 0,5…16 т;

ковальські преси (машини статичної дії) – для кування важких поковок; зусилля пресів – до 20 тисяч т, поковки більш точні, з кращими механічними властивостями.

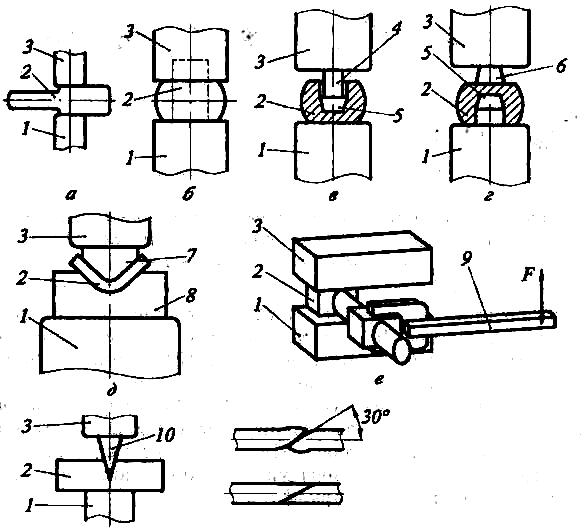

Основні операції вільного кування:

осадка (зменшення висоти заготовки при збільшенні площі поперечного перерізу);

протяжка (видовження заготовки при зменшенні площі поперечного перерізу);

прошивання отворів (утворення отворів з допомогою прошивок);

рубка (відокремлення частин заготовки з допомогою сокир);

згинання (утворення кутів між частинами заготовки);

скручування (повертання частин заготовки навколо поздовжньої осі);

ковальське зварювання (утворення нероз’ємних з’єднань).

Куванням одержують поковки різної форми, розмірів і маси (від кількох грамів до десятків тонн) – вали гідрогенераторів, деталі гідротурбін, турбінні диски, колінчасті вали, валки прокатних станів та ін.

Вільне кування – трудомісткий і малопродуктивний процес, тому застосовується в одиничному і дрібносерійному виробництві.

Рисунок 9.4.Схеми протяжки (а); осадки (б);

прошивання (в,г); згинання (д); скручування (є); рубки (є)

і ковальського зварювання (ж):

1 - нижній ударник; 2 - заготовка; 3 - верхній ударник; 4 - надставка;

5,6- прошивень; 7,8- половини підкладного штампа; 9 - вилка; 10 - сокира;

F - сила