- •Курсовий проект

- •1 Термогазодинамический расчет двигателя

- •2. Согласование параметров компрессора и турбины

- •3 Газодинамический расчет осевого компрессора

- •3.1 Выбор и обоснование исходных данных для расчета компрессора

- •4 Газодинамический расчет осевой турбины

- •5 Расчет и профилирование лопатки рабочего колеса первой ступени твд

- •7 Исследование дроссельной характеристики двигателя

- •7.1 Выбор исходных данных для расчета дроссельной характеристики

5 Расчет и профилирование лопатки рабочего колеса первой ступени твд

Газодинамический расчет турбины, как правило, выполняется в предположении, что параметры потока на среднем радиусе соответствуют параметрам, осредненным по высоте лопатки. Для того, чтобы проектируемая турбина обеспечивала заданную мощность и обладала высоким КПД, лопаточные венцы ее должны обеспечивать на всех радиусах проточной части расчетный поворот и ускорение потока при возможно меньших потерях энергии. Выполнение этих требований достигается как выбором закона крутки потока по радиусу, так и конструированием профильной части (профилировании) сопловых и рабочих лопаток. Расчет выполняется по методике [7].

Выбор закона

закрутки потока по радиусу. Для расчета

треугольников скоростей в межвенцовых

зазорах у корня и периферии лопаток

необходимо выбрать закон изменения

параметров (закрутки) потока по радиусу.

Этот закон выражается условием радиального

равновесия, полученным в предположении,

что поток в межвенцовых зазорах

осесимметричен и линии тока располагаются

по коаксиальным цилиндрическим

поверхностям. В практике проектирования

турбин существует множество законов

которые имеют свои достоинства и

недостатки. Применим закон закрутки

![]() и

и

![]() .

.

Применение этого закона значительно упрощает технологию изготовления лопаток СА и РК, позволяет создать хорошую конструктивную базу для их монтажа в статоре и роторе. При сопловые лопатки первой ступени турбины являются некручеными и имеют постоянный профиль по высоте, что способствует организации внутреннего охлаждения. задаем для того, чтобы исключить возможность появления дополнительных потерь вследствие перераспределения энергии в потоке между струйками газа.

Значения высоты лопатки h, хорды профиля b, шага решетки t и количество лопаток z для данной ступени получены в результате термогазодинамического расчета турбины (см. раздел 4).

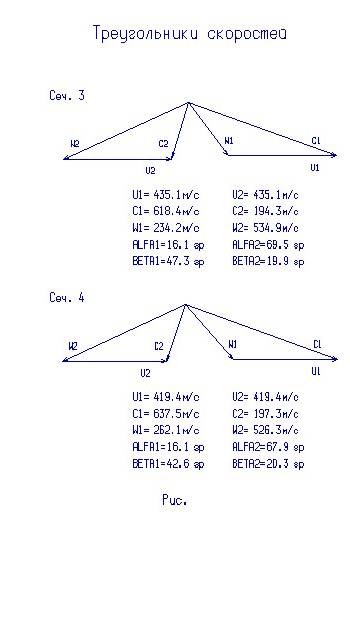

Геометрический

(конструктивный) угол решетки на входе

![]() выбираем в зависимости от углов потока

выбираем в зависимости от углов потока

![]() и

и

![]() по графической

зависимости (рис. 5.1).

по графической

зависимости (рис. 5.1).

Рисунок 5.1 – Обобщенные зависимости для выбора геометрического угла решетки на входе

Исходные данные для профилирования первой ступени ТВД сведены в таблицу5.1

Таблица 5.1 – Исходные данные

Величина |

Значение |

Величина |

Значение |

Величина |

Значение |

|

0,575 |

Ψ |

0,960 |

C1u, м/с |

549,0 |

|

0,575 |

|

0,887 |

C2u, м/с |

-67,90 |

|

0,037 |

|

0,380 |

|

16,10 |

|

0,046 |

C1a, м/с |

172,0 |

β1, град |

47,30 |

φ |

0,948 |

C2a, м/с |

182,0 |

β2, град |

19,90 |

G1 , кг/с |

30,6 |

n, об/мин |

14451,6 |

k |

1,31 |

G2 , кг/с |

31,3 |

T2*, К |

1230 |

R, Дж/К |

290 |

Файл исходных данных профилирования представлены в таблице 5.2

Таблица 5.2 – Файл исходных данных профилирования ступени турбины

21 03 13 1 1 1.310 290. Дата, nr, kz, kг, Rг

.575 .575 .037 .046 D1c,D2c,h1,h2

.948 .960 .887 .380 fi,psi,Л1,Roтc

172.00 182.00 594.00 -67.90 C1ac,C2ac,C1uc,C2uc

16.10 47.30 19.90 30.60 31.30 alf1c,be1c,be2c,G1,G2

90.00 90.00 90.00 90.00 90.00 alf0i

14451.6 1230. n,T2*

Лопатка СА - nr=0, лопатка РК - nr=1.

Закон кpутки: 0 - C1u*r=const, C2u*r=const;

( kz ) 1 - alf1(r)=const, L(r)=const;

2 - alf1(r)=const, be2(r)=const.

Рзультаты профилирования представлены в таблице 5.3

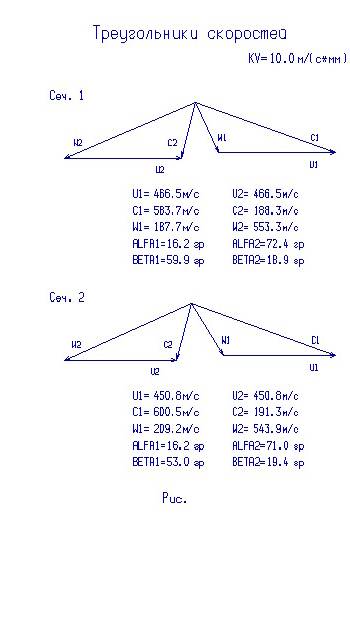

Таблица 5.3 – Расчет профилирования ступени турбины

Дата 21. 3.13 NR= 1 KZ= 1 Кг = 1.310 Rг = 290.0

D1ср= .5750 D2ср= .5750 h1 = .0370 h2 = .0460

C1aср=172.00 C2aср=182.00 C1uср=594.00 C2uср= -67.90

alf1с= 16.10 be1ср= 47.30 be2ср= 19.90

alf0 = 90.00 90.00 90.00 90.00 90.00

Л1 = .887 Фи = .948 Пси = .960 Rтс = .380

n =14451.6 T2* = 1230.0

Таблица 1

Изменение параметров потока по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

r .3083 .2979 .2875 .2771 .2667

ro 1.000 .9663 .9327 .8990 .8654

U 466.5 450.8 435.1 419.4 403.7

C1u 560.6 576.8 594.0 612.4 632.1

C1a 162.4 167.0 172.0 177.3 183.0

alf1 16.10 16.10 16.10 16.10 16.10

C1 583.7 600.5 618.4 637.5 658.0

be1 59.90 52.98 47.27 42.57 38.70

C2u -56.86 -62.14 -67.90 -74.20 -81.12

W2u 523.4 512.9 503.0 493.6 484.8

C2a 179.5 180.9 182.0 182.8 183.2

be2 18.93 19.43 19.89 20.32 20.70

Л1 .8372 .8613 .8870 .9144 .9438

Rт .4477 .4154 .3800 .3410 .2980

T2w 1340. 1336. 1331. 1327. 1323.

Л2w .8333 .8206 .8083 .7966 .7856

Л1w .2827 .3157 .3539 .3967 .4436

Л2 .2960 .3007 .3054 .3101 .3150

dbe 101.2 107.6 112.8 117.1 120.6

alf2 72.42 71.04 69.54 67.90 66.11

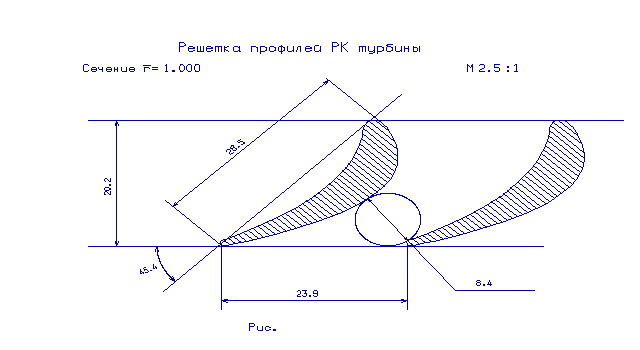

Профилирование лопатки РК по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

ro 1.000 .9663 .9327 .8990 .8654

b 28.50 28.50 28.50 28.50 28.50

t 23.91 23.11 22.30 21.50 20.69

t/b .8390 .8107 .7825 .7543 .7260

i 4.099 5.024 6.734 8.429 10.30

delt .1342 .1638 .1958 .2293 .2632

Cm .2100 .2250 .2400 .2550 .2700

xcm .2822 .2811 .2817 .2833 .2856

be1l 64.00 58.00 54.00 51.00 49.00

be2l 18.80 19.30 19.70 20.10 20.40

bey 45.39 49.11 52.03 54.51 56.30

r1 1.500 1.600 1.700 1.800 1.900

r2 .5000 .5000 .5000 .5000 .5000

Число pабочих лопаток - 81. шт.

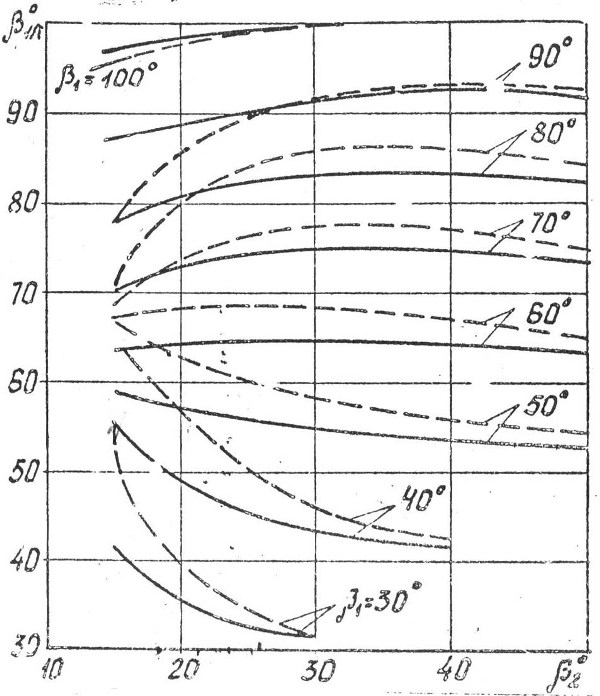

Рисунок 5.2 – Профиль рабочей лопатки ТВД в трёх сечениях

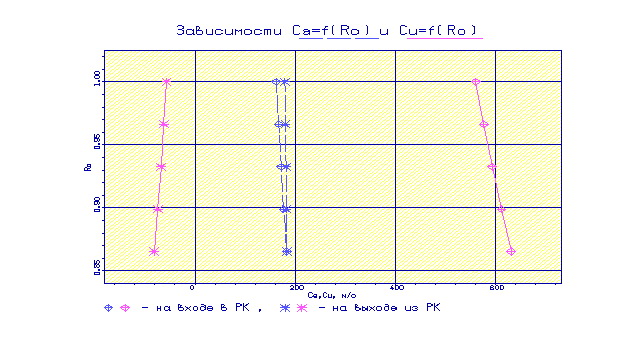

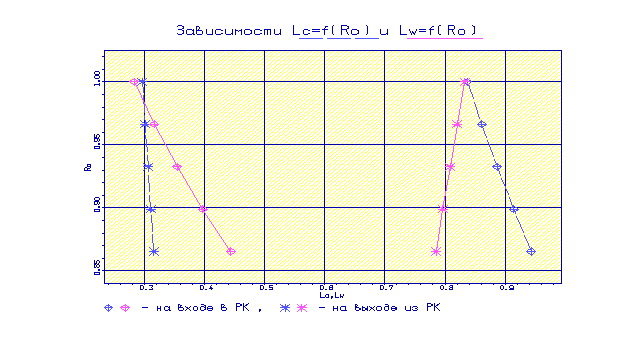

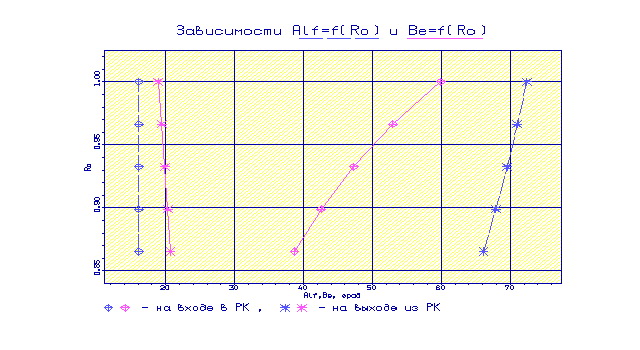

Полученные графические зависимости изменения параметров потока по высоте лопатки рабочего колеса данной ступени изображены на рисунок 5.3-5.5.

Рисунок 5.3 – Изменение Са и Cu по радиусу лопатки РК

Рисунок

5.4 – Изменение Lc

и LW

по радиусу

лопатки РК

Рисунок

5.4 – Изменение Lc

и LW

по радиусу

лопатки РК

Рисунок 5.5 – Изменение α и β по радиусу лопатки РК

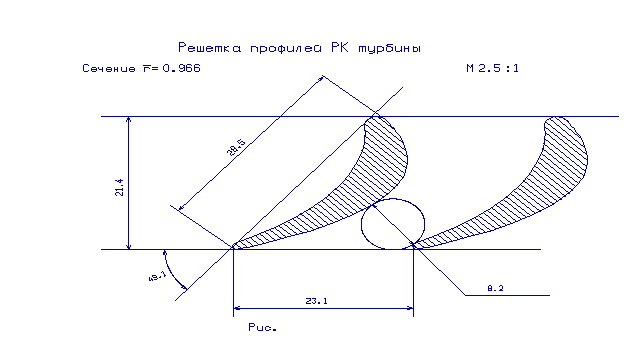

Рисунок 5.6 - Решетка профилей на 1 (периферии) сечении по высоте РК

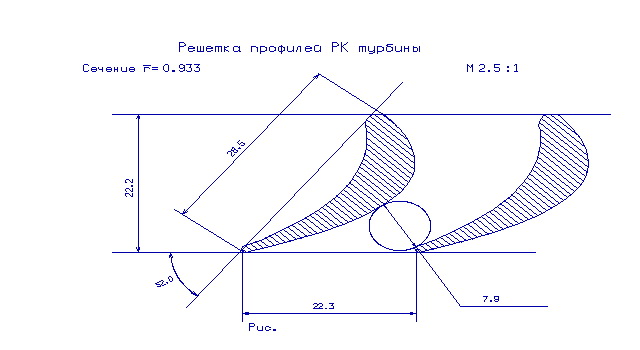

Рисунок 5.7 - Решетка профилей на 2 сечении по высоте РК

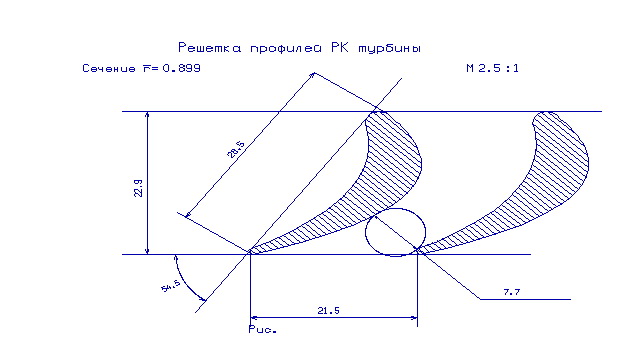

Рисунок 5.8 - Решетка профилей на 3 (среднем) сечении по высоте РК

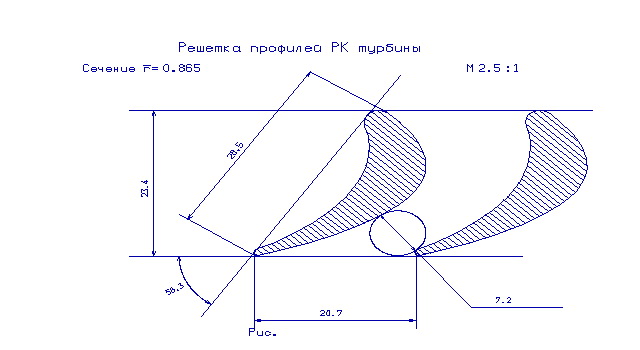

Рисунок 5.9 - Решетка профилей на 4 сечении по высоте РК

Рисунок 5.10 - Решетка профилей на 5 (втулочном) сечении по высоте РК

|

|

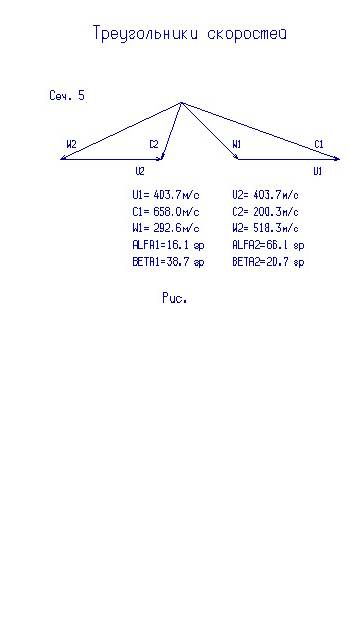

Рисунок 5.11 – Планы скоростей по высоте РК

В результате профилирования рабочего колеса первой ступени турбины по закону крутки и были построены треугольники скоростей и решетки профилей на трех радиусах: втулочном, среднем и периферийном.

По полученным данным построены профили лопаток по сечениям и сделан следующий вывод:

- отношение t/b, является параметром в значительной степени определяющим аэродинамическую нагруженность лопаточного венца; уменьшение значений густоты решетки в сравнении с оптимальным значением означает недогрузку ступени, а увеличение густоты отрицательно сказывается на КПД ступени. Значения t/b данной ступени являются близки к оптимальным.

6. РАСЧЕТ ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ПРИРОДНОГО ГАЗА

Одним из важнейших узлов газотранспортных магистралей является компрессорная станция (КС). Ее назначение – поддерживать давление газа в трубопроводе на заданном уровне. Эти функции на КС выполняет газоперекачивающие агрегаты (ГПА), центральным компонентом которых является нагнетатель природного газа. В данном узле природный газ дожимается до требуемого давления и поступает в газопровод для дальнейшей транспортировки.

Центробежный нагнетатель (ЦБН) – это лопаточная машина, в которой механическая энергия привода используется для увеличения потенциальной и кинетической энергии газа. Ее особенностью является поворот потока газ в меридиональной плоскости на угол 180 градусов.

ЦБН, кроме перекачивания природного газа по магистральным газопроводам, используются также во многих отраслях промышленности:

- подача воздуха в доменные печи;

- обслуживание химической и нефтехимической промышленности;

- горно-обогатительные комбинаты и шахты;

- транспортные двигательные установки (турбонаддув дизелей).

Разнообразие технологических процессов, обслуживаемых ЦБН, и многообразие сжимаемых ими газообразных сред привело к созданию большого количества типов ЦБН с существенно различающимися конструктивными размерами и потребляемыми мощностями.

Однако, для газотранспортной отрасли наиболее распространенным остается одновальный многоступенчатый ЦБН.

Конструктивно ГПА природного газа состоит из ходовой части (центробежный нагнетатель) и силового привода. В качестве привода используется газотурбинная установка или электродвигатель. Обе части ГПА являются самостоятельными узлами и разделены между собой герметичной преградой (стеной), что надежно обеспечивает пожаробезопасность газотранспортного узла.

Центробежный нагнетатель монтируется непосредственно в газовый трубопровод (входной и выходной патрубки изделия привариваются к стыкам газопровода). Такое положение позволяет быстро произвести монтаж или ремонтные работы. Гильза с нагнетателем удаляется и на ее место ставится другой агрегат.

Проточная часть (ПЧ) центробежного нагнетателя включает в себя одну или несколько ступеней, а также входные и выходные патрубки. Каждая ступень состоит из отдельных элементов, имеющих различное назначение и ограничивающихся условными так называемыми контрольными сечениями.

В стационарном центробежном компрессоростроении принято разделять ступени ЦБН на промежуточные и концевые.

К основным элементам ступени ЦБН относятся: рабочее колесо (РК), лопаточный или безлопаточный диффузор (ЛД или БЛД).

Особенностью промежуточной ступени является наличие обратного направляющего аппарата (ОНА). Концевая ступень после диффузора имеет выходное устройство в виде улитки или сборной камеры. Первая ступень ЦБН дополнительно включает в себя входное устройство (всасывающий патрубок), обеспечивающее равномерный подвод газа на вход в РК.

Рабочее колесо – основной элемент ступени ЦБН, с помощью которого механическая энергия, подводимая к РК от приводного двигателя, передается потоку газа. Эта механическая энергия расходуется для повышения потенциальной и кинетической энергии рабочего тела и преодоления потерь в проточной части ЦБН. Преобразование энергии осуществляется в результате аэродинамического взаимодействия потока газа с вращающимся рабочим колесом.

Типы рабочих колес, применяемых в центробежных компрессорных машинах, весьма разнообразны как по аэродинамической схеме, так и по конструктивному оформлению.

Рабочие колеса по форме меридионального контура подразделяются на радиальные и осерадиальные.

Малорасходные ступени ЦБН обычно проектируют с радиальной формой колеса, среднерасходные – как с радиальными, так и с осерадиальными колесами, высокорасходные – с осерадиальной формой РК.

По конструктивным признакам рабочие колеса ЦБН делятся на открытые (без покрывного диска), закрытые (с покрывным диском) и полуоткрытые.

Открытое колесо не имеет ограничивающих вращающихся поверхностей с торцов лопаток. Их применяют редко из-за больших потерь от перетекания газа через торцы лопаток и влияния среды в зазоре между рабочим колесом и корпусом ЦБН на поток в межлопаточных каналах колеса.

У закрытых РК лопатки с двух торцов прикрепляются к дискам, поэтому перетеканий газа через торцы быть не может. Поток газа в рабочем колесе изолирован от воздействия среды в зазоре между РК и корпусом, следовательно, закрытые РК являются наиболее экономичными. Но при этом они более сложны в изготовлении и менее пригодны для больших окружных скоростей. РК закрытого типа наиболее распространены в стационарном компрессоростроении.

Полуоткрытые рабочие колеса обеспечивают высокую надежность при больших окружных скоростях и достаточно хороший КПД. Их обычно используют в осерадиальных ступенях для получения более высокого напора. Применяют их в центробежных компрессорах и в концевых ступенях осерадиальных компрессоров транспортных ГТД, в агрегатах наддува двигателей внутреннего сгорания, в современных нагнетателях природного газа и т.д.

Многообразные формы лопаток рабочих колес можно разделить на три основные группы в зависимости от выходного угла лопатки βл2, который является одним из наиболее важных геометрических параметров рабочего колеса:

а) колеса с лопатками, имеющими радиальный выход (βл2 = 90 град);

б) колеса с лопатками, загнутыми против вращения колеса(βл2 < 90 град);

в) колеса с лопатками, загнутыми по вращению колеса (βл2 > 90 град).

Диффузор служит для преобразования кинетической энергии потока газа на выходе из рабочего колеса в потенциальную энергию давления. В промышленных ЦБН применяются лопаточные и безлопаточные диффузоры.

БЛД имеет простейшую геометрическую форму – это кольцевой канал, образованный плоскими параллельными стенками корпуса с расстоянием между ними, равным ширине рабочего колеса на выходе или несколько большим его.

Лопаточный диффузор представляет собой кольцевую диффузорную решетку профилей, установленную между, как правило, параллельными стенками корпуса.

ЛД предшествует безлопаточный участок небольшой протяженности (так называемый щелевой диффузор), который представляет собой конструктивно необходимый зазор между рабочим колесом и лопаточным диффузором и имеет форму кольцевой щели, образованной плоскими стенками корпуса компрессора.

В щелевом диффузоре происходит выравнивание параметров потока, имеющего неравномерный характер на выходе из рабочего колеса. Это благоприятно сказывается как на работе лопаточного диффузора, так и на работе рабочего колеса

В случае если центробежный нагнетатель работает в узком диапазоне по расходу, т.е. вблизи расчетной точки (точки максимального КПД), то применение ступеней с ЛД является более предпочтительным, так как КПД в этом случае оказывается выше на 2…4%, чем при использовании БЛД.

Применение БЛД обеспечивает меньшее динамическое воздействие на рабочее колесо, возникающее как следствие неравномерности поля давлений на выходе из РК. Кроме того преимуществами БЛД являются надежность, простота и дешевизна конструкции.

Применение лопаток в диффузоре позволяет при одинаковом снижении скорости газа из-за увеличения радиуса, как и в БЛД, дополнительно снизить скорость за счет принудительного поворота потока в радиальном направлении. В результате этого ЛД позволяет сжать газ при меньших радиальных размерах и на более коротком пути газа в пределах диффузора.

Широкое распространение получили однорядные одноярусные лопаточные решетки ЛД, образованные либо пластинами, либо аэродинамическими профилями. Применение двухъярусных и двухрядных решеток профилей ЛД способствует улучшению условий обтекания начального участка решетки, что приводит к увеличению эффективности и расширению зоны работы диффузора.

Основными эксплуатационными параметрами центробежного нагнетателя являются объемная производительность, отношение давлений на входе и выходе из ЦБН (степень повышения давления), коэффициент полезного действия (КПД) и потребляемая мощность. Все эти параметры зависят от частоты вращения ротора и начальных параметров сжимаемого газа перед входом во всасывающий патрубок – начального давления и начальной температуры, а также физических свойств газа.

Данный курсовой проект предусматривает разработку нагнетателя газоперекачивающего агрегата под данный тип двигателя. За основу был взят ГПА НЗЛ 520-12-1 производства Невского завода им. В.И. Ленина, Россия.

При расчете использовалась программа, которая была разработана на кафедре 201 Национального аэрокосмического университета

им Н.Е.Жуковского «ХАИ».

Проведен расчет двух вариантов проточной части ЦБК с лопаточным и безлопаточным диффузором. Параметры природного газа приведены к стандартным условиям воздуха на входе. Используемый центробежный компрессор двухступенчатый, в данном расчете получены геометрические параметры первой ступени. Также получены результаты расчета геометрии профилей рабочего колеса и лопаточного диффузора. Построена проточная часть ЦБК и решетки профилей.

6.1 Исходные данные

Для проектирования ступени центробежного нагнетателя необходимо задать такие параметры (численные значения):

1) внутренняя мощность, потребляемая нагнетателем N, МВт;

2) частота вращения ротора нагнетателя n, об/мин;

3) объемная производительность нагнетателя по условиям всасывания Q, м3/мин;

4) начальное давление газа на входе в нагнетатель рнач, МПа;

5) конечное давление газа на выходе из нагнетателя ркон, МПа;

6) начальная температура газа на входе в нагнетатель Тнач, К;

7) газовая постоянная RГ, Дж/(кг·К);

8) показатель изоэнтропы газа kГ;

9) коэффициент сжимаемости газа по условиям на входе z.

Исходные данные для проектирования ступени центробежного нагнетателя представлены в таблице 6.1

Таблица 6.1 – Исходные данные для расчета

N_gpa, МВт : 10.00

Q, м3/с : 530.00

n, об/мин : 4800.00

P_кон, МПа : 5.710000

P_нач, МПа : 4.030000

Т_нач, К : 288.00

Тип диффузора: безлопаточный и лопаточный

6.2 Результаты расчета

В результате расчета получены два варианта ступени центробежного нагнетателя с безлопаточным диффузором и лопаточным диффузором представлены в табл. 6.2 и 6.3 соответственно.

Таблица 6.2 – Результаты варианта расчета с безлопаточным диффузором

Результаты расчета:

Политропический КПД нагнетателя : 0.820

Степень повышения давления в нагнетателе : 1.42

Количество ступеней : 2

Геометрия проточной части:

Диаметр втулки на входе d0, мм : 185.09

Диаметр покрывного диска на входе D0, мм : 450.32

Диаметр входа (средний) в лопатки РК D1, мм : 463.83

Диаметр на выходе из РК D2, мм : 841.32

Диаметр на входе в диффузор D3, мм : 925.45

Диаметр на выходе из диффузора D4, мм : 1472.31

Ширина проточной части на D1 b1, мм : 101.59

Ширина проточной части на D2 b2, мм : 61.47

Ширина проточной части на D3 b3, мм : 49.18

Ширина проточной части на D4 b4, мм : 49.18

Линейный размер Х, мм : 252.40

Угол наклона входной кромки лопаток gamma, град : 15.00

Угол наклона покрывающего диска teta, град : 12.00

Радиус покрывающего диска Rp, мм : 30.00

Радиус основного диска Rv, мм : 70.00

Геометрия лопаточных венцов:

РК:

Геометрический угол входа Beta1_g, град : 35.00

Геометрический угол выхода Beta2_g, град : 50.00

Количество лопаток z2, шт. : 21

Радиус кривизны средней линии Rл, мм : 765.79

Радиус разметочной окружности R0, мм : 590.98

Геометрия кольцевой камеры:

Средний диаметр Dср, мм : 1516.48

Высота h_max, мм : 322.67

Ширина b_sr, мм : 419.48

Радиус покрывающего диска Rp, мм : 30.00

Радиус основного диска Rv, мм : 70.00

Таблица 6.3 – Результаты варианта расчета с лопаточным диффузором

Результаты расчета:

Политропический КПД нагнетателя : 0.820

Степень повышения давления в нагнетателе : 1.42

Количество ступеней : 2

Геометрия проточной части:

Диаметр втулки на входе d0, мм : 185.09

Диаметр покрывного диска на входе D0, мм : 450.32

Диаметр входа (средний) в лопатки РК D1, мм : 463.83

Диаметр на выходе из РК D2, мм : 841.32

Диаметр на входе в диффузор D3, мм : 967.52

Диаметр на выходе из диффузора D4, мм : 1304.04

Ширина проточной части на D1 b1, мм : 101.59

Ширина проточной части на D2 b2, мм : 61.47

Ширина проточной части на D3 b3, мм : 74.38

Ширина проточной части на D4 b4, мм : 74.38

Линейный размер Х, мм : 252.40

Угол наклона входной кромки лопаток gamma, град : 15.00

Угол наклона покрывающего диска teta, град : 12.00

Радиус покрывающего диска Rp, мм : 30.00

Радиус основного диска Rv, мм : 70.00

Геометрия лопаточных венцов:

РК:

Геометрический угол входа Beta1_g, град : 35.00

Геометрический угол выхода Beta2_g, град : 50.00

Количество лопаток z2, шт. : 21

Радиус кривизны средней линии Rл, мм : 765.79

Радиус разметочной окружности R0, мм : 590.98

ЛД:

Геометрический угол входа Alf1_g, град : 28.00

Геометрический угол выхода Alf2_g, град : 32.16

Количество лопаток ЛД z3, шт. : 20

Радиус кривизны средней линии Rл, мм : 765.30

Радиус разметочной окружности R0, мм : 407.36

Геометрия кольцевой камеры:

Средний диаметр Dср, мм : 1343.16

Высота h_max, мм : 421.78

Ширина b_sr, мм : 548.31

Радиус покрывающего диска Rp, мм : 30.00

Радиус основного диска Rv, мм : 70.00

Чертеж представлен на формате А3 (К201.КУШКА.241А.02)

6.3 Анализ результатов расчета

В результате проведенного расчета ступени центробежного нагнетателя природного газа были получены геометрические параметры проточной части и лопаточных венцов.

Полученные размеры проточной части ЦБН и радиальные цилиндрические лопатки рабочего колеса и лопаточного диффузора являются типичными для центробежных нагнетателей природного газа на линейных КС.