- •Курсовий проект

- •1 Термогазодинамический расчет двигателя

- •2. Согласование параметров компрессора и турбины

- •3 Газодинамический расчет осевого компрессора

- •3.1 Выбор и обоснование исходных данных для расчета компрессора

- •4 Газодинамический расчет осевой турбины

- •5 Расчет и профилирование лопатки рабочего колеса первой ступени твд

- •7 Исследование дроссельной характеристики двигателя

- •7.1 Выбор исходных данных для расчета дроссельной характеристики

2. Согласование параметров компрессора и турбины

Формирование облика (проточной части) ГТД является одним из наиболее важных начальних этапов проектирования двигателя, непосредственно следующим за выполнением термогазодинамического расчета и предшествующим газодинамическим расчетам элементов проточной части.

Увязка параметров турбокомпрессора позволяет обеспечить оптимальные геометрические и газодинамические соотношения, определяющие облик двигателя в расчетных сечениях, обеспечить нормальную загрузку ступеней турбины и допустимые напряжения в лопатках турбины.

Проектируемый двигатель состоит из двухвального газогенератора и свободной турбины. Исходными данными для расчета являются: полезная мощность на валу двигателя, геометрические соотношения двигателя-прототипа, значения осевых скоростей в основных сечениях двигателя и окружные скорости на периферии рабочих колес первых ступеней каскадов компрессора, количество ступеней каскадов компрессора и турбин, результаты термогазодинамического расчета двигателя на выбранном режиме. Эффективная мощность двигателя Nе=10650 кВт.

Относительный

втулочный диаметр

![]() на выходе из компрессора высокого

давления не должен превысить значения

0,92 по той причине, что дальнейшее

увеличение

связано с ограничениями минимального

размера лопаток последних ступеней.

Уменьшение размера лопаток приводит к

значительным трудностям в получении

приемлемых значений КПД компрессора,

вследствие, возрастания влияния

радиальных зазоров, а также уменьшение

числа Рейнольдса и роста потерь при

обтекании лопаток малого размера.

на выходе из компрессора высокого

давления не должен превысить значения

0,92 по той причине, что дальнейшее

увеличение

связано с ограничениями минимального

размера лопаток последних ступеней.

Уменьшение размера лопаток приводит к

значительным трудностям в получении

приемлемых значений КПД компрессора,

вследствие, возрастания влияния

радиальных зазоров, а также уменьшение

числа Рейнольдса и роста потерь при

обтекании лопаток малого размера.

Методика увязки параметров компрессоров и турбин основана на подробном анализе геометрических соотношений и параметров двигателя-прототипа, применений уравнений связи компрессора и турбин (балансы расходов, мощностей, частот вращения), оценке свойств проточных частей проектируемых турбин и компрессоров, и описана в методическом пособии[4]. При согласовании основных узлов двигателя, в первую очередь учитываются факторы, обеспечивающие максимально возможный уровень КПД узлов и достаточные запасы устойчивой работы компрессоров во всем диапазоне их работы. Кроме этого, придается большое значение вопросам получения приемлемого числа ступеней компрессоров и турбин, повышенного ресурса и минимальной массы узлов.

Согласование параметров компрессора и турбины проводится на ЭВМ с помощью программы Slgt2.exe, и согласно инструкциям, изложенным в методическом пособии [3].

В проектируемом двигателе КНД – проточная часть с постоянным наружным диаметром. При Dн=const средний диаметр к последним ступеням компрессора увеличивается с ростом средней окружной скорости. Это приводит к увеличению напорности ступеней и уменьшению их числа, необходимого для получения требуемого к*. Упрощается изготовление корпуса, который имеет цилиндрическую форму. Преимуществом данной схемы является независимость радиального зазора между РК и корпусом при деформации ротора и статора от тепловых нагрузок, инерционных сил и точности изготовления; КВД - с постоянным втулочным диаметром. Такая схема позволяет получить более длинные лопатки последних ступеней, однако средний диаметр уменьшается к выходу из компрессора и это приводит к снижению окружных скоростей от ступени к ступени, и вследствие этого увеличивается число ступеней при заданном к*. Принятая схема упрощает технологию изготовления ротора барабанно- дискового типа, и позволяет удобное размещение агрегатов не увеличивая при этот мидель двигателя. Вследствии тепловых деформаций происходит взаимное смещение ротора и статора, поэтому в данной конструктивной схеме радиальный зазор должен выбираться больше чем в схеме с Dн=const; ТВД – с постоянным средним диаметром; ТНД - с постоянным средним диаметром. Схема Dср=const является преимущественной и наиболее часто используется в высокозагруженных турбинах. Отличается меньшими углами раскрытия γн и γвт , что уменьшает возможность отрыва потока от наружной и внутренней стенок контура; свободная турбина - с постоянным втулочным диаметром. Данная схема позволяет реализовать максимальное значение окружных скоростей на среднем диаметре, что способствует уменьшению числа ступеней турбины.

Отношение работы КНД к работе всего компрессора Lкнд/Lк=0,395.

Коэффициент

восстановления полного давления в

переходном канале между КНД и КВД

![]() =0,99.

=0,99.

Исходные данные для расчета даны в таблице 2.1

Таблица 2.1 – Исходные данные

Узел |

Параметры |

КНД |

К |

КВД |

К =3 Z=9 Dвт/Dк=0,81 Св=175м/с Ск=140м/с Uк=370м/с |

ТВД |

К =2 Z=1 Dср/Dк=1,185 q(λ)=0,30 Cт=180м/с |

ТНД |

К =2 Z=1 Dср/Dк=1,111 Cг=180м/с Cт=190м/с |

ТС |

К =3 Z=4 Dср/Dк=1,75 μz=7,070 Cг=170м/с Cт=220м/с |

Результаты расчета сведены в таблицу 2.2.

Таблица 2.2 - Результаты согласования двигателя

Формирование облика ГГ и ТC ГТД-2-1 ( КВД - ОК или ОЦК )

Исходные данные:

Neуд= 328.4 Сe = .1952 КПДк= .8390 КПДтк= .8900

Lк = 451980. Lтк*= 477750. Lтс*= 328420. КПДтс= .9200

Cpг =1218.3 Kг =1.3088 Cpв =1036.7 Kв =1.3828

Ne = 10650. Gв = 32.43

doв = .390 Dсртн/Dк =1.111 Dсртc/Dк =1.750

doво= .903 D1цс/Dкко=1.000 D2цc/Dко =1.000

D4цс/D2цс=1.000 Dсpтв/Dко=1.185

Lкн/Lк = .395 КПДкн* = .878 Sркнв = .990

Lок/Lкв=1.000 КПДок* = .874 Sркоц =1.000

Mzтс =7.070 Sртвн =1.000 Sртнс = .987

Uк = 315.0 Uквд = 370.0

Результаты pасчета:

* КНД * Кф = 1 Zк = 9.

Lк*= 176747. Пiк*= 4.533 КПД*= .8780 Uк = 315.0

Dк = .5090 dob = .3900 dok = .8281 Hzc= .1979

nнд =11818.

* ОК ВД * Кф = 3 Zк = 9.

Lк*= 270713. Пiк*= 4.301 КПД*= .8739 Uк = 370.0

Dк = .4772 dob = .8100 dok = .9027 Hzc= .2441

nвд =14808.

* ТВД * Кф = 2 Zт = 1.

Lт*= 289039. Пiт*= 2.306 КПД*= .8900 (h/D)г= .0668

Uср= 438.4 Mz = 1.504 Dcр = .5655 (h/D)т= .0880

Sр = 169.1 Tw* =1331.6

* ТHД * Кф = 2 Zт = 1.

Lт*= 188711. Пiт*= 1.917 КПД*= .8690 (h/D)г= .0880

Uср= 350.0 Mz = 1.541 Dcр = .5655 (h/D)т= .1432

Sр = 175.3 Tw* =1148.2

* ТC * Кф = 3 Zт = 4.

Lт*= 328420. Пiт*= 3.728 КПД*= .9200 (h/D)г= .0757

Uср= 215.5 Mz = 7.070 Dcр = .8908 (h/D)т= .1451

Sр = 67.4 Tw* = 847.3 nтс = 4801.

Сечение\Паpаметp: T* : P* : C : C/акp : F

: K : Па : м/с : --- : кв.м

в - в 288. 96259. 190.0 .6133 .1726

к кнд - к кнд 459. 436305. 165.0 .4221 .0640

в квд - в квд 459. 431942. 175.0 .4477 .0615

к - к 720. 1857800. 140.0 .2859 .0267

г - г 1490. 1751900. 119.7 .1718 .0671

т твд - т твд 1253. 759760. 180.0 .2817 .0884

г тнд - г тнд 1253. 759760. 180.0 .2817 .0884

т тнд - т тнд 1098. 391260. 190.0 .3177 .1438

г тс - г тс 1098. 386174. 170.0 .2842 .1615

т - т 828. 104940. 220.0 .4235 .3617

Dн1 Dcp1 Dвт1 Dн2 Dcp2 Dвт2 Zст

KНД .5090 .3863 .1985 .5090 .4673 .4215 9.

ОK ВД .4772 .4343 .3865 .4282 .4079 .3865 9.

TBД .6033 .5655 .5277 .6152 .5655 .5157 1.

TНД .6153 .5655 .5158 .6465 .5655 .4846 1.

TC .8863 .8239 .7616 1.0201 .8908 .7616 4.

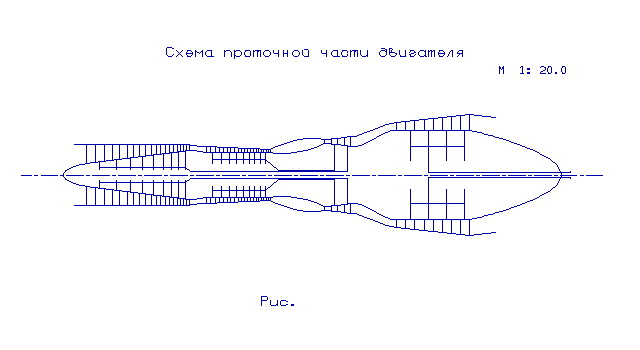

Облик проточной части ГТД изображен на рисунке 2.1.

Рисунок 2.1 - Схема проточной части двигателя

В результате расчета сформирован облик двигателя. Выбрана конструктивно сложная схема ГТД с двухвальным газогенератором и свободной (силовой) турбиной. Такая схема обеспечивает приемлемые значения параметров на расчетных режимах, требует меньшей мощности запуска.

Компрессор

низкого давления имеет форму проточной

части с постоянным наружным диаметром,

с 9 ступенями; компрессор высокого

давления - с постоянным втулочным

диаметром, с 9 ступенями. Между КНД и КВД

стоит переходник, в котором расположены

силовые стойки. Коэффициенты затраченного

напора КНД

![]() z

КНД =

0,1979, КВД

z

КВД =

0,2441.

z

КНД =

0,1979, КВД

z

КВД =

0,2441.

Турбина высокого давления (ТВД)- с постоянным средним диаметром, число ступеней Zтвд=1, турбина низкого давления (ТНД)- с постоянным средним диаметром, число ступеней Zтнд=1. Свободная турбина - с постоянным втулочным диаметром, число ступеней Zтс=4, коэффициенты загрузки турбин твд =1,504, тнд =1,541, тс =7,070.

Рассчитаны значения: Т, Р, С в основных сечениях двигателя, а также площади этих сечений.

Данные, полученные при согласовании, станут основой для проектирования основных узлов двигателя. Результаты согласования не являются окончательными, а будут изменяться на дальнейших этапах расчета при проектировании и доводке компрессора и турбины.