- •Электрические измерения неэлектрических величин

- •Часть 3

- •Содержание

- •4. Методы регистрации быстропротекающих процессов в динамических исследованиях.

- •4.1. Дискретные методы измерения волновых и массовых скоростей

- •4.1.1. ЭлектроконтактнЫе датчиКи

- •4.1.2. Пьезоэлектричекие датчики

- •4.1.5. Электрооптическая методика

- •4.1.7. Метод замкнутых контактов

- •4.2. Методы непрерывной регистрации профилей скорости движения вещества

- •4.2.1. Емкостной датчик

- •4.2.2. Магнитоэлектрический метод

- •3.2.3. Электромагнитный метод

- •4.2.4. Индукционный метод

- •Лазерные интерфероменты

- •Лазерные доплеровские измерительные системы

- •2.Теоретическая основа интерферометрических методик измерения скорости.

- •3.Интерферометр Майкельсона и оптически симметричные интерферометр visar.

- •1.1.3. Лазерный интерферометр Фабри-Перо.

- •4.2.6 Пример определение скорости лайнера в нагружающих устройствах электроконтактным и интерферометрическими методами.

- •1. Конструкция нагружающих устройств.

- •2. Постановка опытов.

- •1 Втулка из пенопласта; 2 экд; 3 корпус приемника.

- •3.1 Нагружающее устройство а0311-л260.01.350-06 (w 2,9 км/с).

- •4.3. Методы непрерывной регистрации профилей давления

- •4.3.1. Пьезоэлектрические датчики давления

- •1. Кварцевый датчик

- •4.3.2. Пьезорезисторные датчики давления

- •2. Описание конструкции фольгового датчика

- •3. Технология изготовления

- •4. Измерение и обработка.

- •Назначение и область применения методики.

- •Недостатки датчиков

- •2. Иттербиевый датчик

- •3. Угольный датчик

- •4. Серный датчик

- •4.3.3. Диэлектрический датчик давления

- •4.3.4. Pvdf2 -датчики

- •3.3.5. Поляризационные датчики давления

4.2. Методы непрерывной регистрации профилей скорости движения вещества

Подробное изучение кинетики волновых процессов, релаксационных явлений, сопровождающие ударное нагружение, стало возможным благодаря развитию экспериментальных методов измерений, позволяющих получать непрерывную информацию об изменении во времени основных параметров ударных волн [1-3]. Рассмотрим основные методы непрерывной регистрации ударно-волновых профилей скорости движения вещества.

Во-первых, это метод емкостного датчика [23, 24] для регистрации скорости движения свободной границы проводящей среды. Обкладками конденсатора служат свободная поверхность и металлический диск, устанавливаемый на некотором удалении от этой поверхности, находящейся под напряжением. При движении свободной границы вследствие изменения емкости меняется разность потенциалов на обкладках конденсатора, записываемая осциллографом. Применение метода ограничено относительно малыми скоростями U~1 км/с.

Магнитоэлектрический способ регистрации профилей массовых скоростей в ударных волнах [1, 25] используется для измерения скоростей в средах с малой проводимостью. Вмонтированная в исследуемое вещество легкая металлическая рамка, вовлеченная в движение в постоянном магнитном поле, служит источником электродвижущей силы, которая записывается высокоскоростным осциллографом.

Порог регистрации этим методом зависит от повышающейся с ростом давления электропроводности среды, оказывающей шунтирующее действие и искажающей ожидаемые сигналы. Искажающее действие оказывают также массивные металлические детали, которые при движении вследствие больших индукционных токов искажают первичное магнитное поле. Это свойство используется в электромагнитном методе [26, 27] для измерения массовых скоростей. Метод основан на измерении ЭДС, которая наводится в измерительной катушке, расположенной вокруг постоянного магнита, при перемещении проводящей поверхности параллельно плоскости катушки. Датчик на основе постоянного магнита не требует специального питания, что и определяет его большую стойкость к электромагнитным наводкам.

Другой разновидностью электромагнитного метода является метод измерения скорости границы проводящей среды, получивший название «индукционного» [28] и основан на изменении потока магнитной индукции в катушке, расположенной в окрестности проводящей поверхности, скорость которой регистрируется. Этот метод более универсален, чем емкостной, однако его реализация сложнее, поскольку он требует предварительной калибровки.

4.2.1. Емкостной датчик

Емкостной (конденсаторный) датчик предназначен для непрерывной регистрации скорости поверхности металлических образцов W(t) [23, 24]. Схема постановки опыта по исследованию упруго-пластических волн в стали с применением емкостного датчика показан на рис.4.22.

|

|

а) С - емкость датчика, Е - напряжение питания, R - сопротивление нагрузки на датчик, U - напряжение на сопротивлении R. |

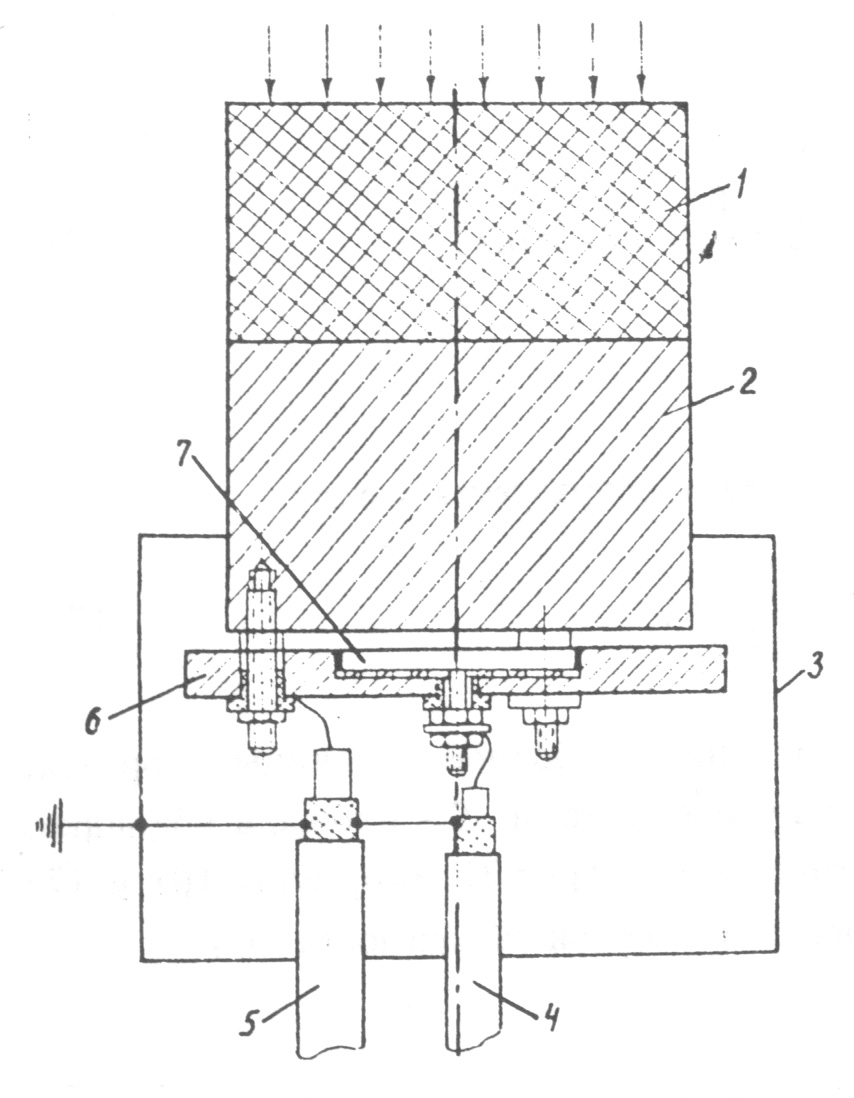

б) Схема постановки опыта: 1 - заряд ВВ, 2 – образец - подвижный электрод датчика, 3 - экран, 4, 5 - кабели питания и измерения, 6 - охранное кольцо, 7 - неподвижный электрод датчика. |

Рис.4.22. Принципиальная схема емкостного датчика (а) и постановка опытов по регистрации скорости свободной поверхности образца (б).

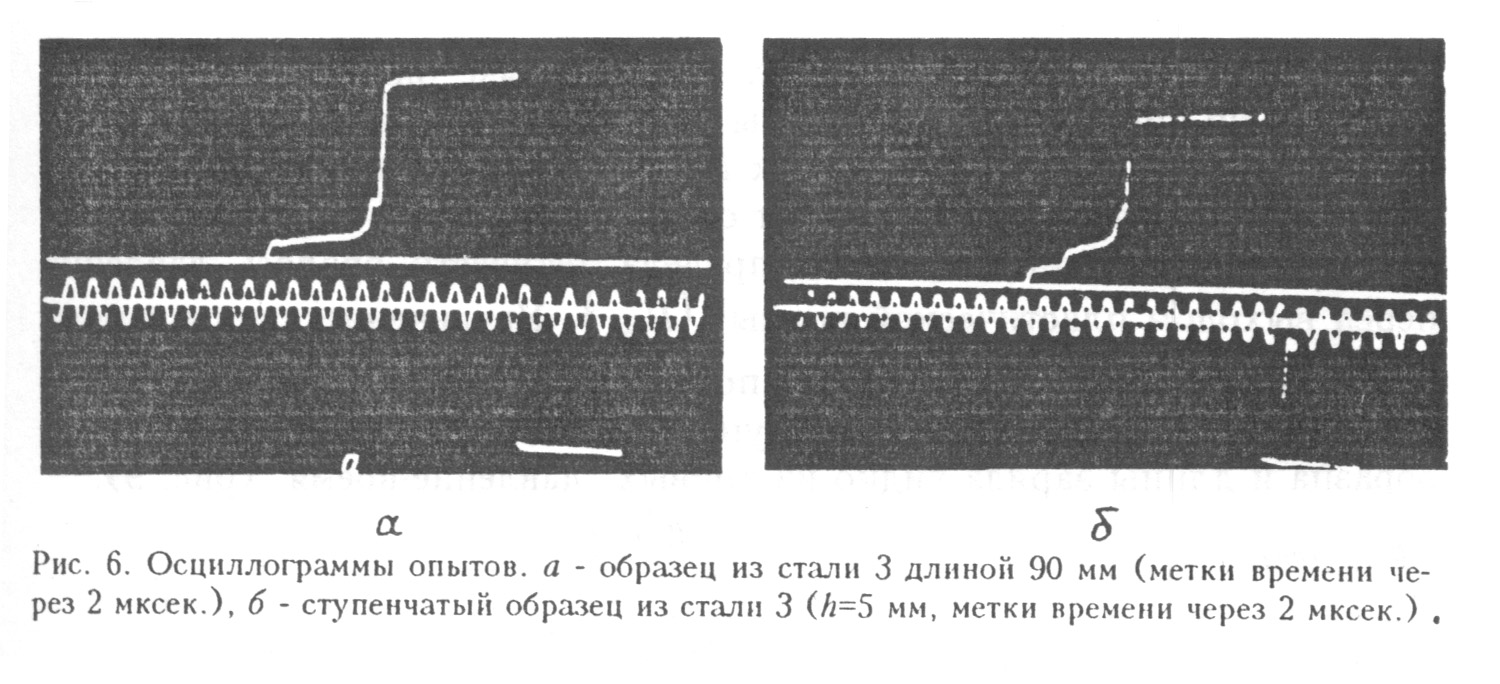

Рис.4.23. Характерные осциллограммы записи сигнала с емкостного датчика.

На расстоянии х0 от свободной поверхности образца (2) устанавливается плоский неподвижный электрод (7), составляющий с образцом измерительный конденсатор C. Напряжение Е на конденсатор подается от источника ЭДС через сопротивление нагрузки R, величина которого выбирается достаточно малой с тем, чтобы постоянная времени RС была много меньше характерного времени регистрации. Для поддержания однородности электрического поля в области измерительного электрода применяется охранное кольцо (6).

Когда поверхность образца приходит в движение, емкость измерительного конденсатора начинает изменяться и в цепи датчика появляется ток подзарядки, сила которого пропорциональна скорости изменения емкости, то есть скорости движения поверхности образца W [12]:

![]()

где U – напряжение на источнике ЭДС, - диэлектрическая постоянная, А – площадь измерительного электрода, х – расстояние между обкладками в момент времени t, рассчитываемое интегрированием скорости в процессе обработки экспериментальной осциллограммы i(t).

Метод является бесконтактным, поэтому его разрешающая скорость ограничена, в принципе, лишь разновременностью выхода регистрируемого импульса нагрузки на поверхность образца в контролируемой датчиком области. В зависимости от требуемых разрешающей способности и полного времени регистрации диаметр измерительного электрода и расстояние между ним и поверхностью образца варьируется в пределах 5-25 мм и 1-6 мм соответственно. Реальная разрешающая способность датчика диаметром 5 мм составляла в опытах 10-20 нс. С низким уровнем сигнала связана недостаточно высокая помехоустойчивость метода, что ограничивает возможности его применения. Увеличение U, R и отношения диаметра неподвижного электрода d к зазору между электродами x(d/x) повышает величину сигнала с датчика. Предельная величина напряжения U ограничена электрической прочностью воздушного зазора. Изоляция электрода от свободной поверхности образца тонким слоем диэлектрика позволяет повысить допустимое напряжение до нескольких киловольт. Увеличение сопротивления нагрузки R ограничено в связи с необходимостью ее согласования с волновым сопротивлением кабеля для устранения частотных искажений сигнала. Диаметр неподвижного электрода не может быть значительно увеличен вследствие возрастания эффектов, связанных с неплоским фронтом волны. При напряжении на источнике, равном 3 кВ, характерный уровень сигнала емкостного датчика составляет единицы-десятки милливольт. Погрешность измерения W(t) методом емкостного датчика оценивается в 3-5 %.

Метод емкостного датчика широко применяется при исследовании упруго‑пластических свойств и откольной прочности металлов [24, 29].