- •Часть 1. Защита металлоконструкций от коррозии.

- •Степень агрессивного воздействия газообразных сред на металлические конструкции

- •Классификация окружающей среды по степени агрессивности и примеры типичных окружающих условий

- •Протекторная защита;

- •Химическая защита;

- •Химическая и протекторная защита.

- •Достоинства:

- •Недостатки:

- •Достоинства:

- •Недостатки:

- •Часть 2. Опорные части и деформационные швы для мостов.

Достоинства:

Низкая стоимость;

Простота нанесения;

Смягчение требований к подготовке поверхности перед нанесением первого (грунтовочного) слоя.

Недостатки:

Сравнительно невысокий срок службы (не более 10-12 лет)

При местном разрушении защитной пленки возникает очаг коррозии, усиленно разрушающий покрытие;

При появлении местных очагов разрушения покрытия необходимо срочное приведение конструкций в надлежащее состояние;

Химическая защита

Данная группа известна как способ металлизации. Т.е. для защиты основной конструкции на ее поверхность наносят защитное металлизационное покрытие. Для нанесения покрытия самым распространенным является гальванический способ (электролиз). Он выполняется в специальных ваннах, наполненных электролитом, в которые помещается изделие в качестве анода, а катодом является наносимый металл. При подаче на электроды постоянного электрического тока, ионы металла переносятся с катода на анод, покрывая тем самым изделие защитной металлической пленкой. Наибольшее распространение в строительстве получили цинковые металлизационные покрытия. Иногда выполняют кадмиевое, хромовое и даже медное покрытие. В исключительных случаях делают даже покрытие из золота (купола на церквях), правда оно наносится по другой технологии – с использованием пластин сусального золота толщиной 10…15 мкм.

Существуют и другие способы нанесения металлизационных покрытий.

Термодиффузионный – выполняется в муфельных печах и используется при небольших размерах защищаемого изделия.

Газотермический – выполняется в основном на монтаже и, как правило, он предназначен для восстановления поврежденных гальванических покрытий. Пламенем газовой горелки обрабатывается изделие и между ним и соплом горелки помещается цинковая проволока.

Пламя горелки ионизируется газами от расплавленного цинка и переносит ионы на обрабатываемое изделие.

Иногда применяют и способ холодного цинкования. Способ напоминает обычную окраску. Для окраски используют высокодисперсный цинк, разбавленный растворителем. Содержание цинка достигает 98%. После нанесения растворитель испаряется, а цинк остается на поверхности металла.

Способом металлизации в мостах защищают от коррозии метизы (болты, гайки, шайбы, в том числе и высокопрочные), элементы мостового полотна (перила, барьерное ограждение, опоры освещения), изделия для крепления различных коммуникаций (кронштейны для кабелей, водоотводные устройства и т.п.).

Достоинства:

Низкая стоимость;

Индустриальность нанесения (выполняется как правило на заводе), что обеспечивает высокое качество покрытия.

Недостатки:

Сравнительно невысокий срок службы (не более 7-10 лет).

Сложно нанести декоративное лакокрасочное покрытие, т.к. по цинку необходимо применение специальных красок;

Невозможно восстановить покрытие после расчетного срока эксплуатации необходимо окрашивать конструкции обычными красками.

Химическая и протекторная защита

Самым распространенным в последние годы способом защиты от коррозии является сочетание двух предыдущих – химической и протекторной защиты. В качестве химической защиты служит грунтовочный слой, в котором содержится большой процент высокодисперсного цинка. Цинк химически связывается железом, а затем поверх него наносятся промежуточный слой и финишный декоративный слой. Большинство покрытий состоит из трех слоев. Суммарная толщина слоя в большинстве систем покрытий составляет 220…240 мкм.

Достоинства:

Самый большой срок службы (от 15 до 22 лет);

Простота нанесения;

При местном нарушении протекторной защиты работает химическая, что не приводит к быстрому началу коррозионного процесса и ремонт покрытия может быть выполнен через некоторое время.

Недостатки:

Сравнительно высокая стоимость;

Требуется высокая тщательность подготовки поверхности металла для обеспечения химической реакции с цинком грунтовочного слоя.

Большинство применяемых лакокрасочных материалов сведены в таблицу, представленную ниже.

Стоимость материалов антикоррозионных покрытий по данным поставщиков (на апрель 2008 г.).

№ п/п |

Наименование |

Состав по слоям |

Толщина мкм |

Расход на100кв м кг (дм куб) |

Стоимость 1кг (1 дм куб) руб |

Стоимость на 100 кв м, руб |

Суммарная стоимость, руб |

Срок службы

|

1 |

Steelpaint GmbH Система №20 по СТО 001-2006 (система №1 по ОДМД РОСАВТОДОРА 2003г.)

|

Stelpant-Pu-Zink (2 слоя) Stelpant-Pu-Mika HS(2сл) Stelpant-Pu-Mika UV(2сл) Общая толщина

|

80…90 80…90 80…90 240…270 |

44,6 25,5 31,5 |

374,0 474,0 556,1 |

16680 12090 17520 |

46290 |

22 года (15 лет) |

2 |

Steelpaint GmbH Система №22 по СТО 001-2006 (система № 4 по ОДМД РОСАВТОДОРА 2003г.) |

Stelpant-Pu-Zink (2слоя) Stelpant-Pu-Mika UV(2сл) Общая толщина |

80…90 100 180…190 |

44,6 35,0 |

374,0 556,1 |

16680 19460 |

36140 |

15 лет (12 лет) |

3 |

Система №1 по СТО 001-2006 (система №3 по ОДМД РОСАВТОДОРА 2003г.)

|

Stelpant-Pu-Zink (2слоя) ХВ-16 (3 слоя) Общая толщина |

80…100 50…60 130…160 |

47,2 30,0 |

374,0 75,9 |

17650 2280 |

19930 |

(10 лет) |

4 |

Система №2 поОДМД РОСАВТОДОРА 2003г. (модифицированная). |

Stelpant-Pu-Zink (2 слоя) Виникор-62 (3 слоя) Общая толщина |

80…100 140…160 220…240 |

47,2 67,5 |

374,0 149,1 |

17650 10060 |

27710 |

15 лет |

5 |

ВМП Система №2 по СТО 001-2006 |

Цинотан (2 слоя) Политон-УР (1 слой) Политон-УР(УФ) (1слой) Общая толщина |

80…100 50…70 40…60 190…210 |

57,2 19,5 15,6 |

263,8 261,9 359,4 |

15090 5110 5610 |

25810 |

15 лет (24 года по письму ЦНИИС от 21.12.07 № 531124/1036) |

6 |

ВМП (Система для внутренних поверхностей м/к)

|

Цинотан (2 слоя) Политон-УР (2 слоя) Общая толщина |

80 80…100 160…180 |

50,8 29,2 |

263,8 261,9 |

13400 7650 |

21050 |

15 лет |

7 |

ВМП (система №14 по ОДМД РОСАВТОДОРА 2003Г.) |

Цинотан (2 слоя) Виникор (2 слоя) Общая толщина |

80…100 90…110 170…190 |

57,2 45,0 |

263,8 149,1 |

15090 6710 |

21800 |

(10 лет) |

8 |

ВМП (комбинированная) |

Stelpant-Pu-Zink (2 слоя) Политон-УР (1 слой) Политон-УР(УФ) (1слой) Общая толщина |

80…90 50…70 50…60 190…210 |

44,6 19,5 15,6 |

374,0 261,9 359,4 |

16680 5110 5610 |

27400 |

15 лет |

9 |

TAMBOUR Система №13 по СТО 001-2006 |

Epitamarin Zink RicySSPS Epitamarin Solekote Grey Tamaglas Super Общая толщина |

80 100 50 230 |

(26,0) (19,3) (13,7) |

708,6 333,7 522,7 |

18420 6440 7160 |

32020 |

15 лет |

10 |

TAMBOUR (комбинированная)

|

Stelpant-Pu-Zink (2 слоя) Epitamarin Solekote Grey Tamaglas Super Общя толщина |

80…100 100 50 230…250 |

47,2 (19,3) (13,7) |

374,0 333,7 522,7 |

17650 6440 7160 |

31250 |

15 лет |

11 |

International Cистема №17 по СТО 001-2006 |

Interzink 52 (1слой) Intercure 200HS (1слой) Interthane 990 (1 слой) Общая толщина |

50 130 60 240 |

(12,1) (23,2) (15,0) |

798,1 323,0 405,1 |

9660 7490 6080 |

23230 |

15 лет |

12 |

International Система №18 по СТО 001-2006

|

Interseal 670HS (2 слоя) Interthane 990 (1 слой) Общая толщина |

200 50 250 |

(34,8) (12,5) |

307,1 405,1 |

10680 5060 |

15740 |

15 лет |

13 |

International Система №19 по СТО 001-2006 |

Intercure 200 Intercure 200 HS Interthane 990 Общая толщина |

80 150 50 280 |

(17,1) (26,8) (12,5) |

299,7 323,0 405,1 |

5120 8660 5060 |

18840 |

15 лет |

14 |

International (Система для внутренних поверхностей м/к) |

Interzink 52 (1слой) Intercure 200HS (1слой) Общая толщина |

50 130 180 |

(12,1) (23,2) |

798,1 323,0 |

9660 7490 |

17150 |

15 лет |

15 |

International (комбинированная) |

Stelpant-Pu-Zink (2слоя) Intercure 200HS Interthane 990 Общая толщина |

80…100 110 50 240…260 |

47,2 (19,7) (12,5) |

374,0 323,0 405,1 |

17650 6360 5060 |

29070 |

15 лет |

16 |

Iotun. (система №18 по ОДМД РОСАВТОДОРА 2003 г.) |

Barrier (1 слой) Primastik Univers(1слой) HardtopAS Grey38(1слой) Общая толщина |

50 150 50 250 |

(13,5) (28,6) (14,3) |

666,3 270,6 353,7 |

9000 7740 5060 |

21800 |

(10 лет) |

17 |

Iotun (комбинированная). |

Stelpant-Pu-Zink (2 слоя) Hardtop Flexi Общая толщина |

80…100 150 230…250 |

47,2 33,4 |

374,0 400,0 |

17650 13360 |

31010 |

15 лет |

18 |

Tikkurila Система №27 по СТО 001-2006 (система №19 по ОДМД РОСАВТОДОРА 2003 г.) |

Темацинк 99 (1 слой) Темакоут ГПЛ-СМИО(2сл.) Темадур 50 серый (1 сл.) Общая толщина

|

40 150 50 240 |

27,2 64,3 20,0 |

407,7 204,7 344,6 |

11090 13170 6890 |

31150 |

15 лет (10 лет) |

19 |

Tikkurila (комбинированная) |

Stelpant-Pu-Zink (2 слоя) Teмакоут ГПЛ-СМИО(1сл) Темадур 50 серый (1сл) Общая толщина |

80…100 100 50 230…250 |

47,2 37,2 20,0 |

374,0 195,4 344,6 |

17650 7260 6890 |

31800 |

15 лет |

20 |

HEMPEL Cистема №14 по СТО 001-2006 (отредактированная в 2008г) |

Hempadur Zink 17360 Hempadur Mastic 45880 Hempathane HS 55610 Общая толщина |

50 120 80 250 |

(11,0) (22,3) (17,6) |

980,5 477,3 516,2 |

10790 10640 9080 |

30510 |

15 лет |

21 |

HEMPEL (Система для внутренних поверхностей м/к) |

Hempadur Zink 17360 Hempadur Mastic 45880 Общая толщина |

50 150 |

(11,0) (27,9) |

980,5 477,3 |

10790 13320 |

24110 |

15 лет |

22 |

HEMPEL (комбинированная) |

Stelpant-Pu-Zink (2 слоя) Hempadur Mastic 45880 Hempathane HS 55610 Общая толщина |

80…100 120 80 280…300 |

47,2 (22,3) (17,6) |

374,0 477,3 516,2 |

17650 10640 9089 |

37370 |

15 лет |

23 |

АМВИТ, согласованная ЦНИИСом 04.04.2005 г. |

Sika Permacor 2004 Sika Permacorv 2330 Общая толщина |

160 80 240 |

41,6 26,0 |

358,9 503,2 |

14930 13080 |

28010 |

15 лет |

25 |

ООО «Разноцвет» Система №29 по СТО 001-2006 (система №20 по ОДМД РОСАВТОДОРА 2003г) |

Грунтовка УР-0446 Эмаль УР-1529 Эмаль АК-1530 Общая толщина |

80 80 80 240 |

30,0 27,2 32,9 |

250 340 433 |

7500 9250 14250 |

31000 |

15 лет |

26 |

ООО «Разноцвет» Система №30 по СТО 001-2006 (система №20 по ОДМД РОСАВТОДОРА 2003г) |

Грунтовка УР-0446 Эмаль УР-1529 Эмаль АК-1530 Общая толщина |

80 50 50 180 |

30,0 17,0 20,6 |

250 340 433 |

7500 5780 8920 |

22200 |

12 лет |

27 |

ЭмЛак Система №15 по СТО 001-2006 |

Праймер-Цинк Эмакоут 5335 Эматоп Общая толщина |

80 150 50 280 |

32,3 39,3 14,3 |

230,0 122,3 197,0 |

7430 3710 2820 |

13960 |

15 лет |

Примечания: 1.Стоимости материалов определены с учётом курсов 1EURO=37,0 руб. и 1доллар=23,5 руб.

2.Расходы материалов приведены с учётом потерь в размере 30%.

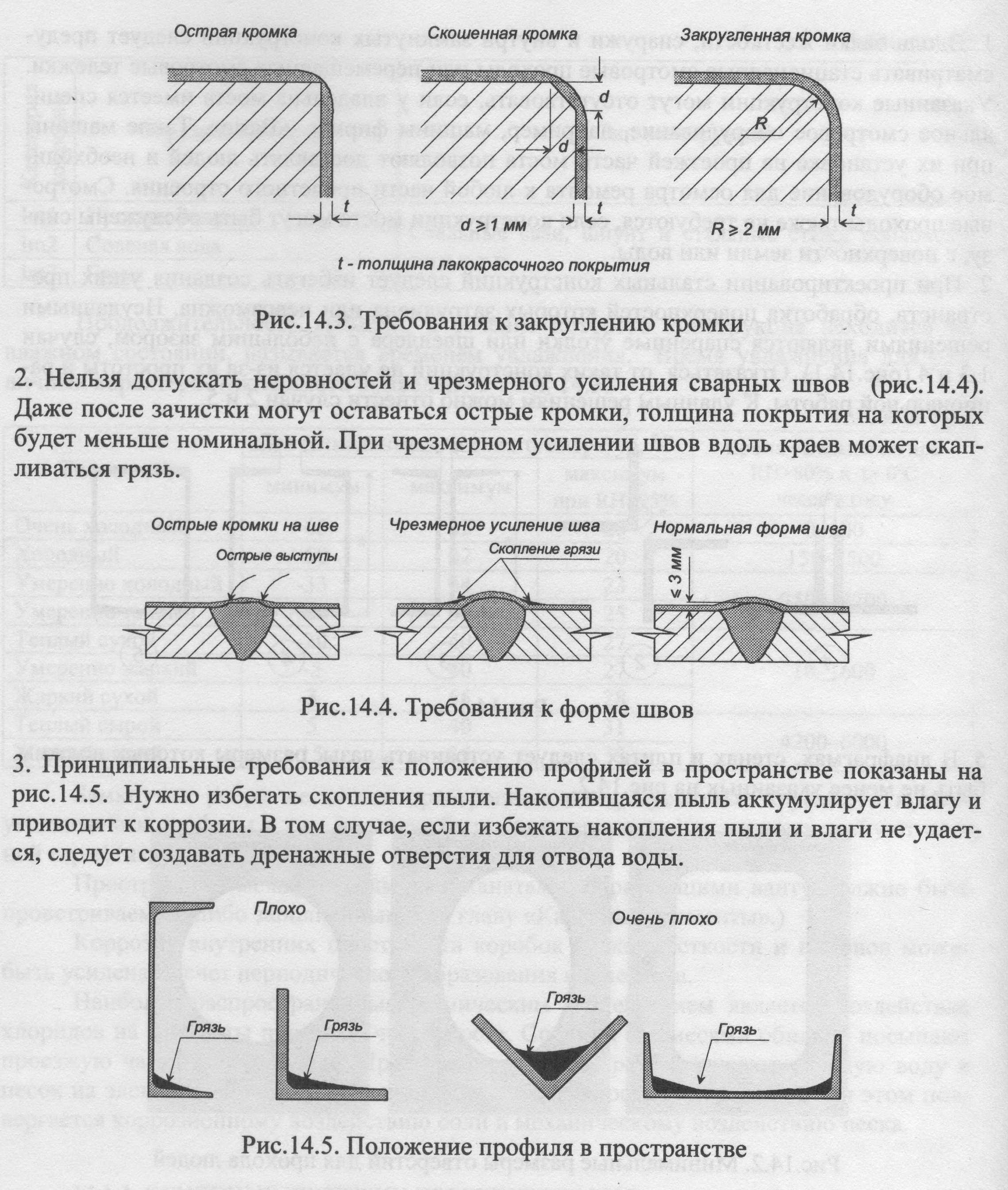

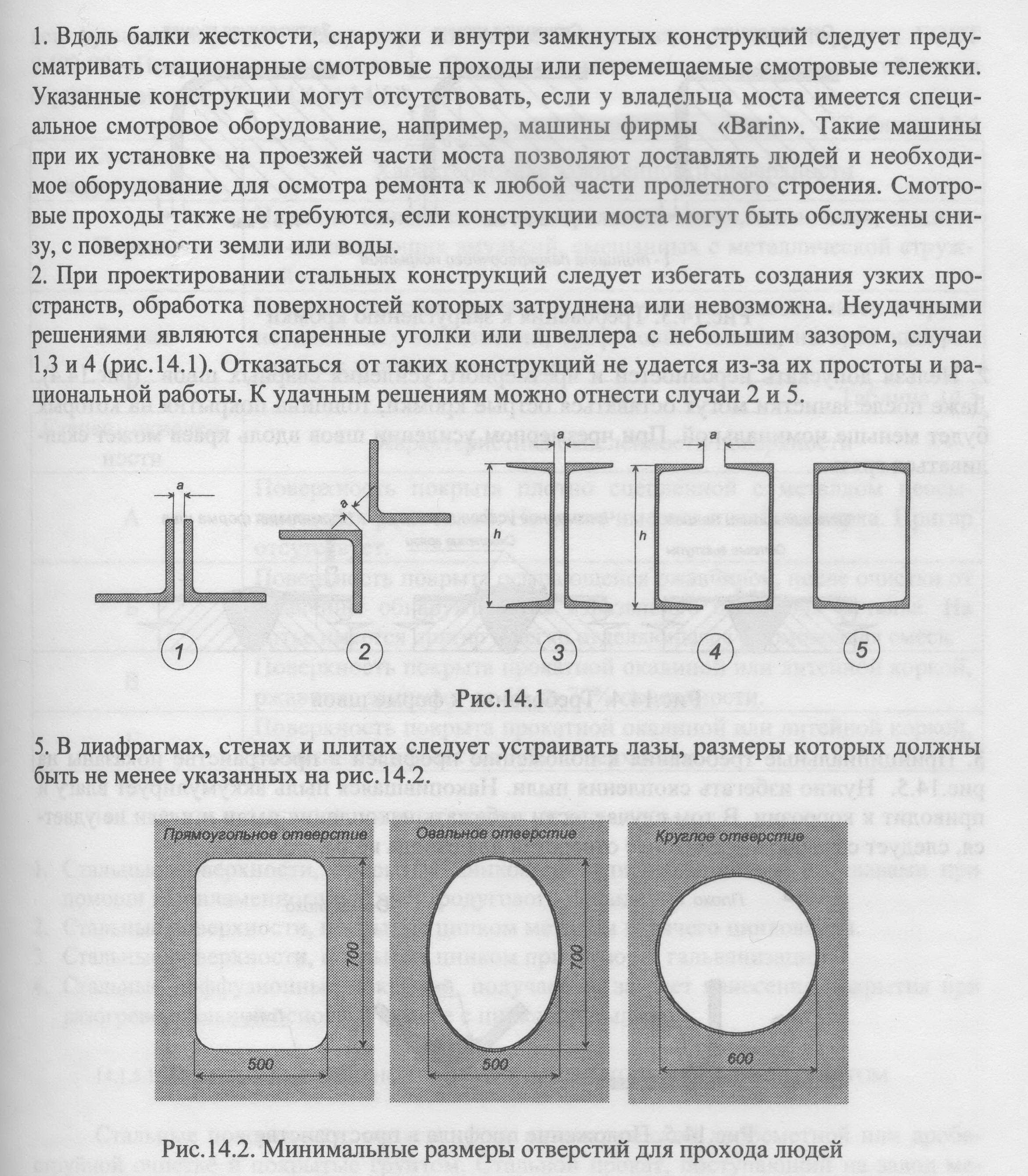

Требования к металлоконструкциям при подготовке к нанесению лакокрасочных материалов.

Примеры дефектов металлоконструкций, образующихся при эксплуатации мостов.

Коррозионное распучивание листов

Глубокая поверхностная коррозия

Сквозная коррозия

Коррозия головок заклепок

Коррозионное распучивание листов нижнего пояса