Заключение

В пособии рассмотрены основные типы каталитических реакторов с неподвижным слоем катализатора: адиабатический реактор, трубчатый и комбинированный реакторы.

Приведено и обосновано математическое описание реактора с неподвижным слоем катализатора, применяемое для расчета реакторов указанных типов. Приведены зависимости для расчета эффективных параметров переноса тепла и вещества.

Представлены возможности программного обеспечения «Реактор», предназначенного для определения оптимальных стационарных режимов в неподвижном слое катализатора. Подробно описан интерфейс для ввода параметров и вывода полученных результатов.

Приведен перечень заданий, предназначенных для решения с помощью пакета «Реактор», примеры выполнения заданий, в которых на примере конкретного процесса подробно проведено теоретическое исследование процесса в неподвижном слое катализатора в реакторах трех типов: адиабатическом, трубчатом, комбинированном, контрольные вопросы. Задания посвящены исследованию влияния таких параметров, как расход реакционной смеси, геометрические характеристики реактора, входные концентрации реагентов, размер частиц катализатора, порозность слоя, активность катализатора, соотношение длин трубчатой и адиабатической части в комбинированном реакторе и т. д. на коэффициенты тепло-, массопереноса и на основные характеристики процесса: степень превращения исходного реагента на выходе из реактора и максимальную температуру в реакторе.

Список литературы

1. Слинько М. Г. Основы и принципы математического моделирования каталитических процессов. Новосибирск: ИК СО РАН, 2004.

2. Левеншпиль О. Инженерное оформление химических процессов. М.: Химия, 1969.

3. Hayes R. E. Introduction to Chemical Reactor Analysis. Amsterdam: Gordon and Breach Science Publishers, 2001.

4. Бесков В. С., Флокк В. Моделирование каталитических процессов и реакторов. М.: Химия, 1991.

5. Бесков В. С. Общая химическая технология. М.: Академкнига, 2005.

6. Аэров М. Э., Тодес О. М., Наринский Д. А. Аппараты со стационарным зернистым слоем. М.: Химия, 1979.

7. Рапацкий Л. А., Яушева Л. В. Математическое моделирование каталитических процессов в пористых средах. Новосибирск, 1994. Препринт ВЦ СОРАН №1019.

8. Дробышевич В. И. Эффективный алгоритм расчета нестационарных режимов в каталитическом реакторе, // Распространение тепловых волн в гетерогенных средах. Новосибирск: Наука, Сиб. отд-ние АН. 1988. С. 275285.

Содержание Введение….……………………………2

1. Расчет каталитических процессов в реакторах с неподвижным слоем……………………………………………………6

1.1. Типы каталитических реакторов с неподвижным слоем … . 7

1.2.Математическая модель реактора с неподвижным слоем . ... 8

Список литературы ………. .31

При регенерации неподвижного слоя катализатора важно выдерживать такие условия, чтобы максимальная температура в зоне горения не превышала значения, при котором дезактивируется катализатор. Многие опубликованные работы по регенерации неподвижных слоев катализатора рассматривают явление повышения температуры. Это связано с влиянием повышения температуры на каталитическую активность и селективность. Повышение температуры является функцией величины температуры и координаты точки в слое; и можно определить три различных максимума температуры. Это - максимум температуры в данной точке слоя в любой момент времени в течение регенерации; максимум температуры в данный момент времени в пределах любой части слоя; наконец, пик температуры, который можно определить как наибольшую температуру, достигаемую в течение всего процесса в любой точке слоя в любой момент времени [2]. Повышение температуры, развивающееся в адиабатическом неподвижном слое в период регенерации, достигает максимума в начальных стадиях процесса, когда отрегенерирована только небольшая часть слоя. Это связано с высокой начальной скоростью реакции, возникающей при контактировании относительно высококонцентрированного газа с закоксованным катализатором. Температурный пик быстро достигает асимптотически максимального значения для оставшегося периода процесса, лимитируемого диффузией. Это асимптоматическое максимальное значение зависит как от начальных концентраций кислорода, так и от начальных концентраций.

Колонны с насадкой иммобилизованного катализатора в настоящее время

используются в нескольких промышленных процессах, и есть все основания

полагать, что в ближайшее время область их применения существенно расширится.

В таких реакторах, называемых реакторами с неподвижным слоем катализатора, с

помощью иммобилизованных ферментов осуществляют изомеризацию глюкозы,

частичный селективный гидролиз пенициллина, селективное расщепление смеси

производных рацемических аминокислот. В реакторах с неподвижным слоем

изучались также процессы с участием иммобилизованных клеток.

В простейшем и часто довольно успешно применяющемся математическом описании

работы реактора с неподвижным слоем катализатора в основу положена модель

реактора полного вытеснения, модифицированная с целью учета влияния

каталитической насадки на структуру течений и кинетику реакций. Поверхностную

скорость потока через реактов определяют как объемную скорость потока

исходных веществ, отнесенного к площади поперечного сечения пустот, которое

представляет собой произведение общей площади поперечного сечения колонны на

долю пустот e.

Для простой реакции S→T, протекающей с собственной скоростью v = v (s,

p), скорость образования продукта в единице объема гранулы

иммобилизованного катализатора в какой-либо определенной точке реактора равна:

vобщ = h(ss, ps)v(ss, ps) (1)

Здесь ss и ps – концентрации субстрата и

продукта соответственно на наружной поверхности частицы катализатора в данной

точке объема реактора. Как указано в уравнении (1), в общем случае коэффициент

эффективности h, определяющий скорость диффузии в частицу катализатора, и

скорость реакции v зависят как от ss, так и от p

s.

Математический балланс по сустрату в сферический частице катализатора радиусом

R в стационарном состоянии будет выражаться уравнением:

4pR2ks(s–ss) = 4/3pR3h(ss, ps)v(ss, ps) (2)

или: Скорость диффузии субстрата из жидкой фазы = скорости трансформации

субстрата внутри частицы в результате реакции.

Преобразование и подстановка величин уравнений (1) и (2) дает выражение,

позволяющее определить общую скорость утилизации субстрата, отнесенную к

единице объема частиц катализатора, если известна концентрация субстрата в

жидкой фазе.

Течение вокруг частицы, составляющих слой насадки, и особенно смешения жидкой

фазы в пустотах между частицами создают обратное смещение, которое может

вызвать отклонение от режима полного вытеснения. В таких случаях можно

применять дисперсионную модель или модель на основе каскада реакторов.

Влияние небольшой дисперсии на работу реактора в сравнении с режимом

идеального вытеснения мы уже обсуждали при изучении стерилизаторов.

Ранее отмечалось существенное влияние температурного режима на ход химической реакции. Химические реакторы можно охлаждать или нагревать различными методами. Выбор способа теплообмена в реакционном аппарате зависит прежде всего от температурных условий ведения химического процесса, а также от физических, теплофизических и химических свойств теплоносителя. Наиболее высокая температура в реакторах с твердой фазой будет в центральной части аппарата. Теплообмен при наличии охлаждающих стенок может осуществляться следующим образом:

1) между внутренней областью частицы (порами) и ее наружной поверхностью;

2) между наружной поверхностью катализатора и потоком газа;

3) по слою катализатора между соприкасающимися зернами через наружные охлаждаемые стенки аппарата.

При хорошей теплопроводности металла зерен катализатора его температура остается постоянной. При слишком малых скоростях потока тепло из реакционных зон отводится в основном движущимся газом. В случае плохой теплопроводности зерен в реакторе появляется градиент температур.

Различают два основных метода охлаждения или нагревания в реакторе: прямой и косвенный обмен теплом. В случае прямого теплообмена передача тепла в реакторе осуществляется при непосредственном соприкосновении реакционной смеси и теплоносителя, как например, теплообмен происходит за счет циркуляции теплоносителя в реакционном объеме.

При косвенном теплообмене в реакторе теплоноситель и реагирующие вещества разделены между собою непроницаемой поверхностью, через которую происходит теплообмен.

В зависимости от температуры скорость каталитических реакций имеет максимум, который может изменяться по следующим причинам:

1. Реакция на поверхности катализатора обратима; скорость обратной реакции при определенной температуре значительно возрастает, а общая скорость начинает понижаться.

2. Адсорбция реагентов обратима; при очень большой температуре скорость десорбции реагентов становится более значительной, чем скорость адсорбции, а общая скорость процесса уменьшается.

Таким образом, для каждой степени превращения можно определить температуру, при которой общая скорость реакции будет максимальной. Такая температура называется оптимальной.

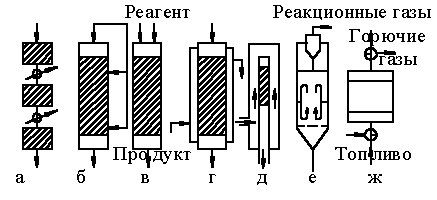

Важной задачей при проведении процессов в каталитических реакторах является обеспечение постоянства оптимальных температур. Обычно это осуществляется следующим образом:(рисунок 206).

1) разделением реакционного пространства на большое число адиабатических секций, в которые поступают реагенты (и продукты реакции) при оптимальной рабочей температуре, поддерживаемой через стенку реактора путем теплообмена;

2) введение в реакционное пространство инертного теплоносителя (пар, азот, твердое тело и т.д.);

3) введением реагентов в различных точках по длине реакционного пространства;

4) размещением катализатора в трубах таким образом, чтобы поток теплоносителя был перпендикулярен к потоку реагентов;

5) использованием катализатора во взвешенном слое;

6) действием адиабатического реактора в регенеративном цикле.

Последний из перечисленных способов применяется при дегидрогенизации бутана в бутадиен. Например, в первой фазе по эндотермической реакции получают углерод, который оседает на катализаторе. Во второй фазе происходит окисление этого углерода путем введения соответствующего агента, и температура в реакционном пространстве повышается. Этот метод тем эффективней, чем короче периоды работы.

а) разделение реактора на адиабатические секции с теплообменниками между секциями; б) добавление холодных реагентов; в) одновременная циркуляция реагента и несколько большего количества инертного теплового агента; г) каталитический слой с косвенным теплообменом; д) каталитический слой с прямым теплообменом с реагентом; е) движущийся (взвешенный) слой катализатора; ж) каталитический реактор регенеративного типа.

Устройство реактора.

Реакторные блоки большинства установок состоят из трех и более реакторов.

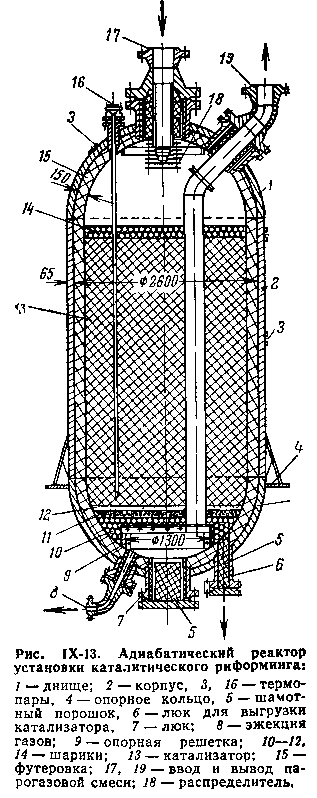

Основными реакционными аппаратами являются адиабатические реакторы — пустотелые аппараты, заполненные одним слоем катализатора. Встречаются также политропические реакторы — многослойные аппараты со встроенными адиабатическими секциями.

Газо-сырьевой поток в адиабатических реакторах может двигаться в двух направлениях: аксиальном — сверху вниз и радиальном — от периферии к центру (для паро-газового сырьевого потока).

Реакторы представляют собой вертикальные цилиндрические аппараты со сферическими или эллиптическими днищами, в которых помещен катализатор. Эллиптические днища имеют рациональную конструктивную форму, поэтому в аппаратостроении применяют чаще других. Постепенное и неприрывное уменьшение радиуса кривизны эллипсоидальной поверхности днища от центра к краям обеспечивает равномерное распределение напряжений без их концентрации. В зарубежной практике встречаются также реакторы сферической формы.

Реактор каталитического риформинга представляет собой цилиндрический аппарат с эллиптическими днищами. В верхнем днище расположены штуцер ввода газо-сырьевой смеси и штуцеры для многозонных термопар, в нижнем днище — штуцеры для ввода газопродуктовой смеси и для выгрузки катализатора.. Корпус выполнен из стали 12ХМ, штуцеры из стали 15ХМ, внутренние устройства из стали XI8Н1 ОТ.

Сырье вводят в реактор через штуцер, через который ведут монтаж всех внутренних устройств реактора, загружают катализатор и керамические шарики. Газо-сырьевая смесь в реакторе проходит распределительное устройство и направляется в специальные желоба, из которых проходит через слой катализатора по направлению к центральной трубе, откуда газо-продуктовая смесь выводится из реактора через нижний штуцер.

Реакторы соединяются между собой последовательно через отдельные секции печи, в которых нагревают газо-сырьевую смесь перед поступлением в следующий по ходу реактор. Высота первого реактора 10,5 м, а диаметр 2,4 м; высота второго „по ходу" реактора 10,6 м, диаметр 3,2 м; для третьего 14 я 4,5 м соответственно.

Корпуса реакторов, используемых на отечественных заводах, имеют внутреннюю защитную футеровку из жаростойкого бетона для сохранения прочности металла и стойкости его к водородной и сульфидной коррозии в условиях высоких температур, толщина на цилиндрической части корпуса составляет 100 мм.. Такие реакторы можно изготовить из углеродистой стали; если же футеровка отсутствует, то корпус выполняют целиком из высоколегированных сталей или двухслойной стали (основной слой — хромомо-либденовая сталь, внутренний слой — нержавеющая сталь).

Корпус аппарата изготовлен из стали марок 22К или 09Г2ДТ и покрыт изнутри торкрет-бетонной футеровкой. Качество футеровки должно быть высоким во избежание появления на ней трещин в процессе эксплуатации (особенно уязвимы в этом отношении верхние участки реактора в области штуцеров). Герметичность футеровки может нарушиться также вследствие резких изменений температуры в отдельных зонах реактора или всей установки. Участки корпуса, где надежная работа футеровки не гарантирована, следует выполнять из хромомолибденовых сталей марок 12МХ или 12ХМ, устойчивых при повышенных температурах и в водородсодержащих средах. Внутренние устройства реактора изготовляют из сталей марок ЭИ496 и К5М.

Сырье (парогазовая смесь) подается в реактор через верхний штуцер с помощью распределителя, обеспечивающего равномерное заполнение верхней пустотелой части аппарата, и проходит слой фарфоровых шариков диаметром 20 мм, а также слой таблетированного алюмоплатинового катализатора высотой до 4 м.

Катализатор удерживается на перфорированной опорной решетке, поверх которой для равномерного приема сырья насыпаны три слоя фарфоровых шариков диаметром 20, 13 и 6 мм. Продукты реакции, скапливающиеся под решеткой, выводят по парогазовому стояку через верхний штуцер диаметром 300 мм.

Для установки трехзонной термопары через штуцер в верхнем днище реактора пропущена труба диаметром 50 мм. На нижнем днище расположены люк диаметром 500 мм, которым пользуются при ревизии и ремонте аппарата, и два люка диаметром 175 мм для выгрузки катализатора. На нижнем днище имеется также штуцер диаметром 100 мм, через который эжектируют газы перед началом процесса регенерации и в случае необходимости при ремонтных работах. Для защиты застойных зон реактора от воздействия высоких температур и водорода все свободные пространства люков и штуцеров заполнены легкой шамотной мастикой.