- •Методические указания к выполнению курсового проекта

- •Одобрено на заседании цикловой комиссии «Технологии деревообрабатывающих производств» учреждения образования «Витебский государственный технологический колледж» 00.00.2010 г., протокол № .

- •Введение

- •1. Содержание и методические указания к выполнению курсового проекта

- •Примерное содержание этапов проектирования

- •Графическая часть

- •2. Требования к выполнению курсового проекта

- •3. Задание на курсовой проект

- •4. Исходные данные к схемам для проектирования электромеханического привода

- •5. Основные требования к оформлению расчетно-пояснительной записки и чертежей

- •6. Защита курсового проекта

- •7. Общие методические указания по проектированию

- •7.1. Основные принципы проектирования

- •Выбор материала деталей машин и связь с технологией изготовления

- •Механические свойства сталей, применяемых для изготовления зубчатых колес

- •Предел контактной выносливости при базовом числе циклов напряжений

- •8. Порядок выполнения курсового проекта

- •8.1. Определение требуемой мощности электродвигателя.

- •Значения кпд механических передач

- •8.2. Назначение передаточных чисел составляющих привода.

- •8.3. Выбор параметров и расчет цилиндрических зубчатых передач

- •8.4. Расчет конических зубчатых колес

- •Формулы расчета геометрии прямозубых конических колес

- •8.5. Расчет червячных передач

- •Основные параметры червячных передач

- •Коэффициент формы зуба yf для червячных передач

- •Коэффициент динамичности нагрузки Кv

- •8.5.6. Тепловой расчет червячных редукторов

- •8.6. Предварительный расчет валов.

- •Значение коэффициента безопасности и температурного коэффициента

- •Рисунки 15-19

- •8.8. Смазывание редукторов

- •Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50ºС

- •Рекомендуемые значения вязкости масел для смазывания червячных передач при 100ºС

- •Масла, применяемые для смазывания зубчатых и червячных передач

- •8.9. Посадки основных деталей передач, назначение шероховатости обработки, обозначение свойств материалов.

- •8.9.1. Посадки основных деталей передач

- •8.9.2. Допуски формы и расположения поверхностей. Шероховатость поверхности обрабатываемых деталей

- •Обозначения и численные значения величины шероховатости поверхности

- •Назначение шероховатости поверхностей деталей машин

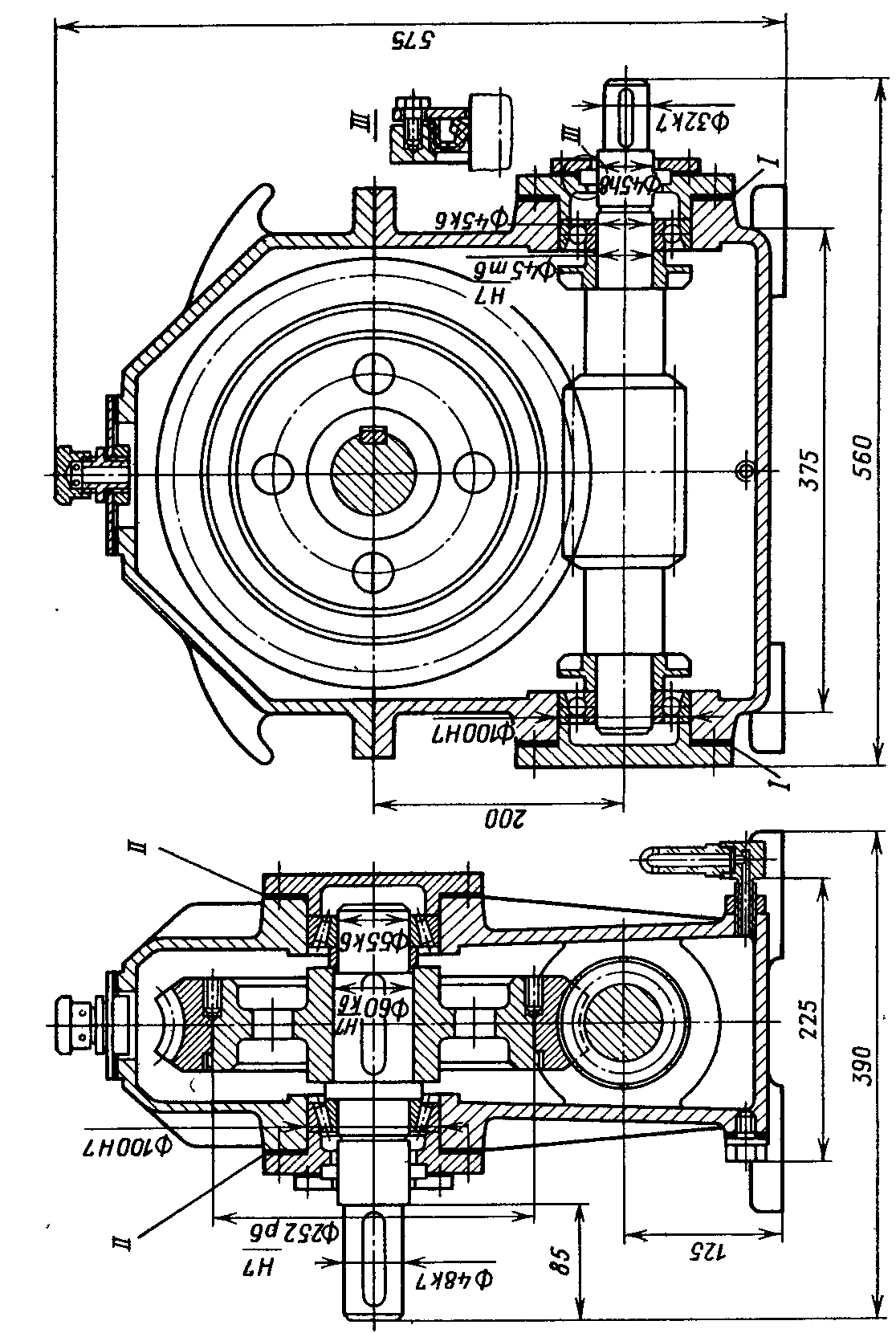

- •8.10. Выполнение компоновочных чертежей редуктора

- •Конического редуктора

- •9. Пример выполнения курсового проекта (упрощенный вариант)

- •9.1. Расчет зубчатых колес редуктора

- •9.2. Предварительный расчёт валов редуктора и конструктивные размеры посадочных деталей

- •9.3. Первый этап компоновки редуктора

- •9.4. Проверка долговечности подшипников

- •Расчетная схема ведомого вала

- •9.5. Второй этап компоновки редуктора

- •9.6. Проверка прочности шпоночных соединений

- •9.7. Уточненный расчет валов

- •9.8. Вычерчивание редуктора

- •9.10. Выбор сорта масла

- •9.11. Сборка редуктора

- •10. Расчет клиноременных передач

- •Значения коэффициента cl для клиновых ремней

- •Значения коэффициента Ср для клиноременных передач

- •11. Расчет цепных передач

- •Нормативные коэффициенты запаса прочности [s] для приводимых втулочно-роликовых цепей по гост 13568-75

- •Литература

- •Содержание

- •210017, Витебск, ул. Гагарина, 41

8.5.6. Тепловой расчет червячных редукторов

Одним из основных недостатков червячной передачи является повышенное трение в зацеплении и как следствие выделение избыточного тепла, которое необходимо отводить – иначе смазка под воздействием тепла разлагается и зацепление выходит из строя. В стандартных редукторах принято, что разница температуры внутри картера редуктора и температуры внешней среды не должна превышать 40-60ºС. При такой разнице температур обычные рекомендуемые смазки устойчиво работают.

![]()

где tm – температура масла в картере редуктора при длительной работе, tb – температура окружающей среды (температура в цехе); Р1 – подводимая мощность (Вт.), η – КПД редуктора, kt – коэффициент теплопередачи (Вт/(м2*ºС) = 17 без принудительного обдува.

Если по расчетам получается превышение требуемой разницы температур, то необходимо увеличить площадь редуктора, сделав корпус ребристым. Нужно учесть также условия монтажа редуктора – если он установлен на сплошной раме, то площадь его основания не входит в площадь теплоотдачи. Можно увеличить коэффициент теплопередачи на 25%, если установить на входной вал редуктора крыльчатку вентилятора.

Учащимся рекомендуется внимательно изучить по литературе различные конструкции червячных редукторов прежде чем приступить к разработке собственной конструкции.

Примеры решения расчетно-графических работ червячного редуктора

Рисунок 11

8.6. Предварительный расчет валов.

Валы редукторов рекомендуется изготавливать из конструкционных углеродистых и слабо легированных марок стали (сталь 40, сталь 45, сталь 40Х ,сталь 40ХН). Для повышения механических свойств обычно вводят общую термообработку до твердости НВ 230-260 и при необходимости (шлицевый хвостовик или вал-шестерня) поверхностную закалку до твердости HRC 38-42.

Расчет начинают с определения наименьшего диаметра вала из условия работы только на кручение по формуле:

![]()

где Т – крутящий момент, передаваемый валом;

[τk] – допускаемое напряжение на кручение, которое рекомендуется принимать (15-20) МПа вне зависимости от материала вала.

Чтобы получить диаметр вала в мм необходимо момент взять в Н мм.

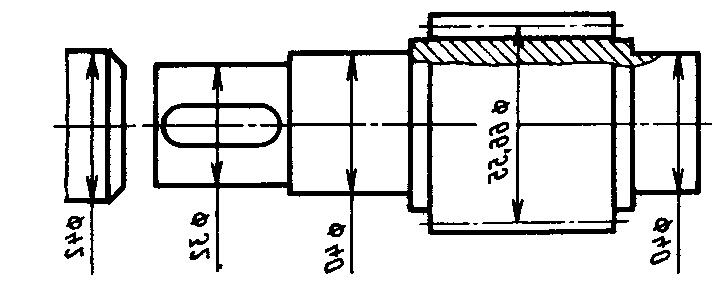

Расчет, как правило, начинают с быстроходного вала редуктора и подсчитанный по формуле (10.1) диаметр – это и есть диаметр входного конца редуктора, который округляют до рекомендуемых размеров в большую сторону. Данный диаметр необходимо также согласовать с диаметром вала выбранного электродвигателя. Диаметр вала должен быть не менее 0,7 от диаметра вала двигателя. Если у вас, к примеру, получился диаметр вала редуктора 22 мм, а диаметр вала выбранного электродвигателя составляет 38 мм, то диаметр вала редуктора следует принять минимум 38*0,7 = 26,6 мм и окончательно 28 мм. Это необходимо, чтобы затем вы легко подобрали стандартную муфту, соединяющую двигатель с редуктором. Кроме того, электродвигатель проектировал более опытный конструктор, чем вы и большая разница в диаметрах сигнализирует о возможных ошибках в ваших расчетах. Длину входного конца вала следует принимать (2-2,5) от диаметра, а лучше открыть каталог электродвигателей или серийных редукторов и принять ту длину, которая заложена там для данного диаметра. В этом случае гарантированно подойдет стандартная соединяющая муфта и вам не придется разрабатывать свою конструкцию.

Рисунок 12

Поскольку вал всегда установлен в подшипниках, то вслед за определением диаметра входного конца назначают диаметры по подшипники, который принимают на 2-8 мм больше диаметра входного конца вала. Далее, как правило, на валу устанавливается шестерня или червячное колесо и диаметр под ним выполняют на 5-10 мм больше, чем диаметр под подшипниками. Если диаметр шестерни относительно мал, вал выполняют как вал – шестерню. На рисунке 12 показан пример назначения диаметров входного вала при диаметре электродвигателя 42 мм. В аналогичном порядке назначаются диаметры промежуточного и выходного валов редуктора. Если на выходном валу редуктора консольно установлены цепная звездочка или шкив ременной передачи, то расчетных минимальный диаметр по формуле (10.1) будет под этой звездочкой, а остальные пойдут на увеличение.

8.7. Выбор и расчет подшипниковых опор

В редукторах, как правило, опоры валов выполняются в виде подшипников качения. В курсовых проектах рекомендуется принимать подшипники качения серийно выпускаемые отечественной промышленностью. Достаточно полный каталог подшипников качения дан в литературе и в разделе WinData комплекса прикладных программ WinMachine.

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники легкой или средней серии. В большинстве заданий на курсовое проектирование они проходят в дальнейших расчетах. Исключение составляют опоры вала червяка червячного редуктора, где лучше сразу назначить роликовые конические подшипники легкой серии в связи со значительными осевыми нагрузками.

После этого выполняется графическая компоновка редуктора, определяется фактическое расстояние между опорами, определяются нагрузки на опоры и производится проверочный расчет выбранных подшипников на заданную долговечность по формулам:

![]()

где L – номинальная долговечность (ресурс) подшипника в миллионах оборотов, С – динамическая грузоподъемность подшипника по каталогу; Р – показатель степени, принимаемый равным 3 для шарикоподшипников и р = 3,3333 для роликоподшипников.

Та же формула, ресурс подшипника в часах

![]()

где n – частота вращения вала в об/мин.

Ресурс подшипника в часах определен заданием на курсовое проектирование.

Для однорядных и двухрядных сферических подшипников, однорядных радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка

![]() при

при

![]()

![]() при

при

![]()

где V – коэффициент; при вращении внутреннего кольца V=1; при вращении наружного V = 1,2; Fr – радиальная нагрузка; Fa – осевая нагрузка.

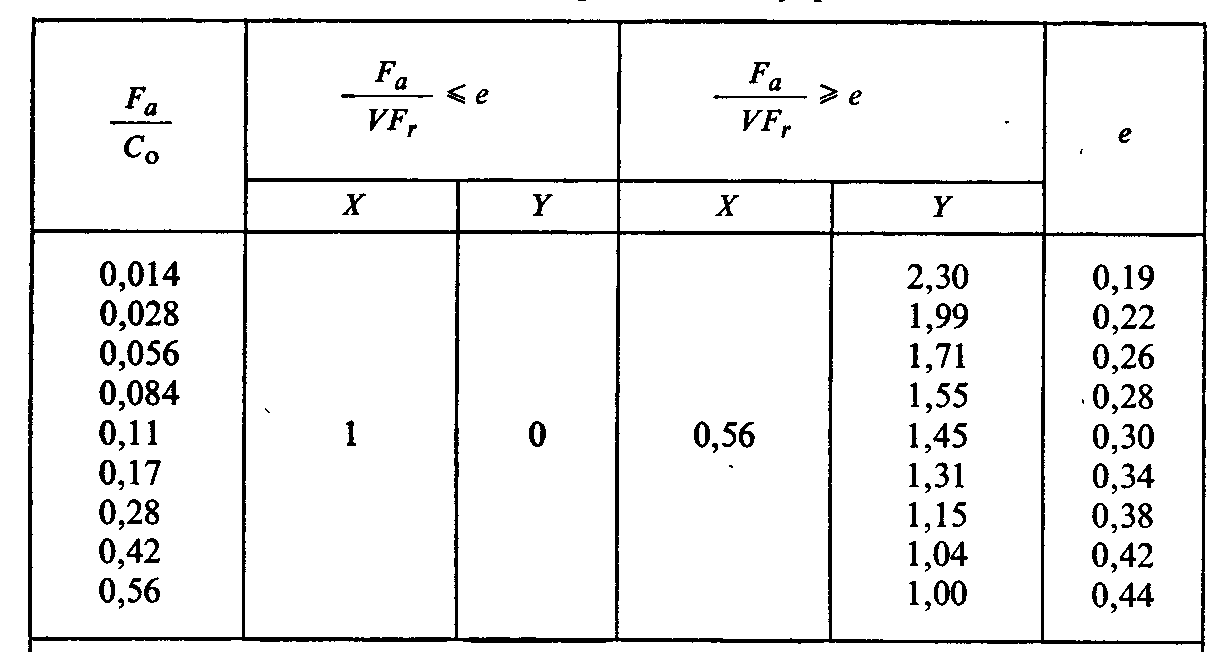

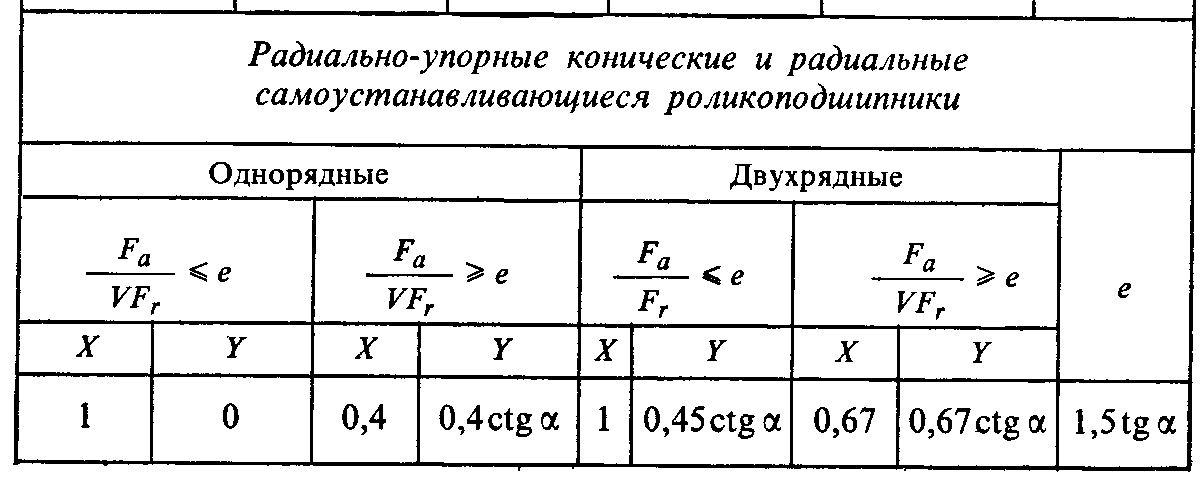

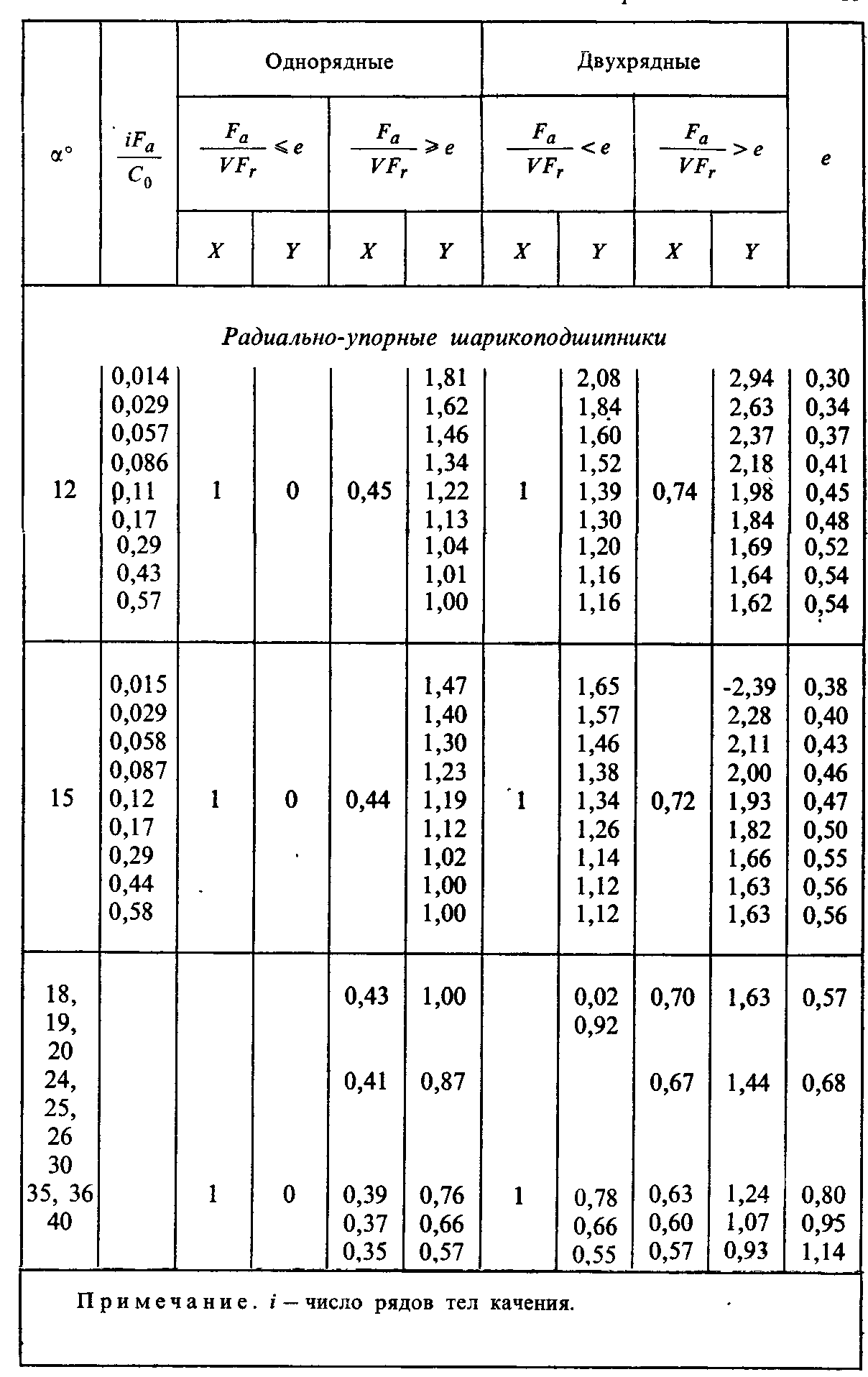

В таблице 21 даны значения X и Y в зависимости от отношения Fa/C0 для радиальных однорядных и двух рядных подшипников.

Таблица 21

Таблица 21 продолжение

В данной таблице угол конусности беговой дорожки обозначен – α

Таблица 22