- •Методические указания к выполнению курсового проекта

- •Одобрено на заседании цикловой комиссии «Технологии деревообрабатывающих производств» учреждения образования «Витебский государственный технологический колледж» 00.00.2010 г., протокол № .

- •Введение

- •1. Содержание и методические указания к выполнению курсового проекта

- •Примерное содержание этапов проектирования

- •Графическая часть

- •2. Требования к выполнению курсового проекта

- •3. Задание на курсовой проект

- •4. Исходные данные к схемам для проектирования электромеханического привода

- •5. Основные требования к оформлению расчетно-пояснительной записки и чертежей

- •6. Защита курсового проекта

- •7. Общие методические указания по проектированию

- •7.1. Основные принципы проектирования

- •Выбор материала деталей машин и связь с технологией изготовления

- •Механические свойства сталей, применяемых для изготовления зубчатых колес

- •Предел контактной выносливости при базовом числе циклов напряжений

- •8. Порядок выполнения курсового проекта

- •8.1. Определение требуемой мощности электродвигателя.

- •Значения кпд механических передач

- •8.2. Назначение передаточных чисел составляющих привода.

- •8.3. Выбор параметров и расчет цилиндрических зубчатых передач

- •8.4. Расчет конических зубчатых колес

- •Формулы расчета геометрии прямозубых конических колес

- •8.5. Расчет червячных передач

- •Основные параметры червячных передач

- •Коэффициент формы зуба yf для червячных передач

- •Коэффициент динамичности нагрузки Кv

- •8.5.6. Тепловой расчет червячных редукторов

- •8.6. Предварительный расчет валов.

- •Значение коэффициента безопасности и температурного коэффициента

- •Рисунки 15-19

- •8.8. Смазывание редукторов

- •Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50ºС

- •Рекомендуемые значения вязкости масел для смазывания червячных передач при 100ºС

- •Масла, применяемые для смазывания зубчатых и червячных передач

- •8.9. Посадки основных деталей передач, назначение шероховатости обработки, обозначение свойств материалов.

- •8.9.1. Посадки основных деталей передач

- •8.9.2. Допуски формы и расположения поверхностей. Шероховатость поверхности обрабатываемых деталей

- •Обозначения и численные значения величины шероховатости поверхности

- •Назначение шероховатости поверхностей деталей машин

- •8.10. Выполнение компоновочных чертежей редуктора

- •Конического редуктора

- •9. Пример выполнения курсового проекта (упрощенный вариант)

- •9.1. Расчет зубчатых колес редуктора

- •9.2. Предварительный расчёт валов редуктора и конструктивные размеры посадочных деталей

- •9.3. Первый этап компоновки редуктора

- •9.4. Проверка долговечности подшипников

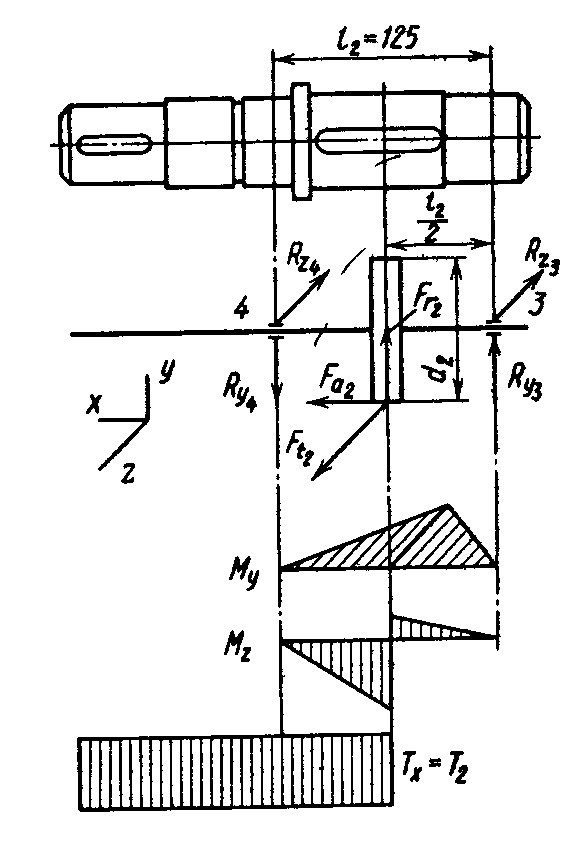

- •Расчетная схема ведомого вала

- •9.5. Второй этап компоновки редуктора

- •9.6. Проверка прочности шпоночных соединений

- •9.7. Уточненный расчет валов

- •9.8. Вычерчивание редуктора

- •9.10. Выбор сорта масла

- •9.11. Сборка редуктора

- •10. Расчет клиноременных передач

- •Значения коэффициента cl для клиновых ремней

- •Значения коэффициента Ср для клиноременных передач

- •11. Расчет цепных передач

- •Нормативные коэффициенты запаса прочности [s] для приводимых втулочно-роликовых цепей по гост 13568-75

- •Литература

- •Содержание

- •210017, Витебск, ул. Гагарина, 41

Коэффициент формы зуба yf для червячных передач

zv |

28 |

30 |

35 |

40 |

42 |

50 |

65 |

80 |

100 |

150 |

YF |

2,43 |

2,41 |

2,32 |

2,27 |

2,22 |

2,19 |

2,12 |

2,09 |

2,08 |

2,04 |

При расчете по формулам (9.19) и (9.20) напряжения следует принимать в МПа; силы в Н; линейные размеры в мм.

8.5.4. Расчет коэффициента нагрузки для червячных передач производится по формуле К = КβКv, где – Кβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; Кv – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении.

Коэффициент Kβ зависит от характера изменения нагрузки и от деформации червяка

![]()

где Ω – коэффициент деформации червяка, определяемый по таблице 19

Таблица 19

Z1 |

Значение q |

|||||

8 |

10 |

12,5 |

14 |

16 |

20 |

|

1 |

72 |

108 |

154 |

176 |

225 |

248 |

2 |

57 |

86 |

121 |

140 |

171 |

197 |

3 |

51 |

76 |

106 |

132 |

148 |

170 |

4 |

47 |

70 |

98 |

122 |

137 |

157 |

х – вспомогательный коэффициент, зависящий от характера изменения нагрузки

![]()

Titi, ni, - соответственно вращающий момент, продолжительно и частота вращения при режиме i; Tmax – максимальный длительно действующий момент. В расчетах, когда не требуется высокая точность, можно принимать: при постоянной нагрузке х = 1; при незначительных колебаниях нагрузки х = 0,6; при значительных колебаниях нагрузки х = 0,3. При постоянной нагрузке коэффициент Кβ = 1. Коэффициент Кv – зависит от точности изготовления передачи и от скорости скольжения vs (таблица 20). По этой таблице можно назначать степень точности передачи.

Таблица 20

Коэффициент динамичности нагрузки Кv

Степень точности |

Скорость скольжения vs, м/с |

|||

До 1,5 |

Св. 1,5 до 3 |

Св. 3 до 7,5 |

7,5-12 |

|

6 |

- |

- |

1 |

1,1 |

7 |

1,0 |

1,0 |

1,1 |

1,2 |

8 |

1,15 |

1,25 |

1,4 |

- |

9 |

1,25 |

- |

- |

- |

По ГОСТ 3675-81 установлено 12 степеней точности для червячных передач. Для силовых установок предназначены от 5й до 9й в порядке убывания точности; для редукторов общего применения применяют в основном 7-ю и 8-ю степени точности. |

||||

8.5.5. Расчет жесткости червячного зацепления

Под воздействием сил в червячном зацеплении червяк и вал червячного колеса прогибаются и правильности зацепления нарушается, что приводит к ускоренному износу. В основном это уже учтено при выборе коэффициента диаметра червяка, но все равно прогиб вала червяка или вала червячного колеса y не должен быть более допустимой величины в зависимости от модуля зацепления. [y] ≤ (0,005-0,01)m. Величину прогиба вычисляют по известным зависимостям курса «Сопротивление материалов» и курсов «Детали машин».

При расчетах на контактную выносливость зубья червячного колеса являются расчетным элементом зацепления, т.к. они имеют меньшую поверхностную и общую прочность, чем витки червяка. Зубья червячных колес рассчитывают так же, как и зубья зубчатых колес – на контактную выносливость и на выносливость при изгибе; расчет на контактную прочность дожжен обеспечить не только отсутствие выкрашивания рабочих поверхностей зубьев, но и отсутствие заедания, приводящего к задирам рабочих поверхностей зубьев.

Рисунок 10

На рисунке 10 представлена расчетная схема вала червячного колеса. Показаны силы в зацеплении: Ft2 – окружная, Fr2 – радиальная, Fa2 – осевая; реакции опор в плоскостях действия сил Ry3, Ry4, Rz3, Rz4; эпюра изгибающих моментов Му от действия силы Ft2, эпюра изгибающих моментов Мz от действия сил Fa2 и Fr2 и эпюра крутящего момента Т2. Расстояние между опорами (центрами подшипников) – I2 и червячное колесо расположено центрально относительно опор.

Для данного случая стрела прогиба вала

![]() ,

,

где Е модуль упругости материала вала, J – осевой момент инерции сечения вала под червячным колесом.

![]() ,

,

где d – диаметр вала.

Формулы для определения величины прогиба и угла поворота вала приведены в курсе «Сопротивления материалов».