- •Описание конструкции и работы оборудования участка апр.

- •Конструкция рабочего инструмента участка апр.

- •Гидроаппаратура машины продольной резки.

- •2. Вопросы по экономике и организации производства

- •2.1. Технико-экономические показатели цеха

- •2.2 Методы технического нормирования и оплаты труда

- •2.3 Калькуляция себестоимости готовой продукции

- •2.4 Специализация производственных подразделений цеха.

- •3. Вопросы по управлению качеством готовой продукции

- •3.1 Основные виды брака, возникающие на участке апр и во всей технологической линии и причины их возникновения

- •3.2 Привести описание последовательности проведения операций контроля качества заготовки в технологической линии. Контрольно-измерительные приборы и инструменты.

- •3.3 Система контроля качества в цехе

- •Технология монтажа и демонтажа рабочего инструмента участка апр

- •Санитарные нормы и требования в цехе

- •Описание индивидуальных способов защиты рабочего в цехе

- •7.2 Схема участка апр

- •7.3 Виды и размеры вспомогательного оборудования участка апр

3.2 Привести описание последовательности проведения операций контроля качества заготовки в технологической линии. Контрольно-измерительные приборы и инструменты.

Контроль рулонной стали.

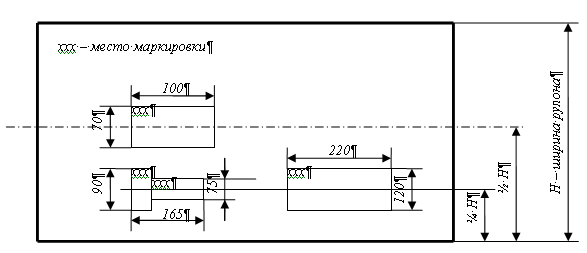

Входной контроль рулонов производится в соответствии с СТП 153 – 15.1 – 93. Результаты входного и выборочного контроля фиксируются в журнале. Выборочный контроль механических свойств рулонной стали производиться в объёме не менее 5% поступающих плавок. Пробы вырезаются из переднего конца рулона отрезаемого на площадке осмотра рулонов (рисунок 7.).

1 – проба на растяжение;

2 – проба для химических испытаний;

3 – проба на ударный изгиб по ТУ – 14 – 1 – 4598 – 98;

4 - проба на ударный изгиб по ТУ–14–15–275–92 и ТУ–14–15–256–91;

Рисунок 7. Схема отбора проб для определения химического состава и механических свойств рулонной стали.

Контроль качества штрипса.

Контроль ширины нарезанных штрипсов осуществляется в начале смены, после переналадки АПР, перевалки и периодически, не менее трёх раз в смену, штангенциркулем ШЦ – 111 – 800 ГОСТ 166 – 89. Допускается отклонение ширины штрипса, должна быть в пределах ± 0,5 мм. На выходе полосы из петлевого устройства расположена система ультразвукового контроля (УЗК) кромок штрипса. Эта система предназначена для непрерывного контроля кромок полосы и для выявления дефектов полосы в виде «расслоя". Дефектоскоп обеспечивает 100 % контроль кромок шириной 25 мм. Результаты контроля каждой кромки регистрируются с помощью трёх канального аналогового самописца.

Контроль качества трубной заготовки.

В начале каждой смены бригадир - настройщик проверяет рулеткой Р1УЗП ГОСТ 7502–89 ширину исходной полосы, периметр трубной заготовки после клетей с открытым профилем калибра и периметры трубной заготовки после каждой клети с закрытым профилем калибра. Данные величины должны находится в пределах указанных в таблице 6.

Таблица 6. Величины трубной заготовки.

Наружный диаметр трубы, мм |

Расстояние между ребордами, мм |

|||||

Клеть №4 |

Клеть №6 |

Клеть №7 |

||||

№4 – 1 |

№4 – 2 |

№6 – 1 |

№6 – 2 |

№7 – 1 |

№7 – 2 |

|

168,3 |

493 |

401 |

252 |

207 |

164 |

147 |

Угол наклона валка, град |

9 |

20 |

8 |

23 |

29 |

25 |

Трубы, имеющие несоответствия периметров в формовочном стане, но имеющие диаметр готовой трубы в пределах допуска, отправляются в поток годных.

Контроль качества сварки.

В начале смены бригадир-настройщик должен проверить величину обжатия в сварочном узле, готовность резцов внутреннего и наружного гратоснимателя, состояние сварочных валков.

Степень обжатия трубной заготовки по периметру в сварочном узле должна составлять 1,0 – 2,5 мм для всех диаметров. Контроль степени обжатия проводится не менее 2 – 3 раз в смену, во время замены резца внутреннего гратоснимателя, после перевалки и настройки с записью результатов в журнале контроля технологических параметров.

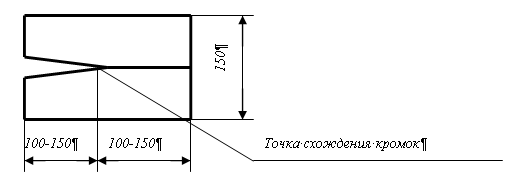

После установки оптимального режима сварки стан останавливается и производится вырезка образца из зоны схождения кромок для оценки правильности выбора режима нагрева и настройки сварочного узла.

Вырезка образца производится сварщиком с помощью ручного газового резака согласно рисунку 8.

Рисунок 8. Образец для испытания на излом.

После осуществления процесса сварки кромок трубной заготовки производится непрерывный неразрушающий контроль сварного соединения трубы и определение наличия остатков грата.

Ширина срезаемой стружки наружного грата должна быть ориентировочно 15 мм для труб диаметром 146. Грат должен быть удалён заподлицо с телом трубы. Не допускается «ступенька» – превышение одной из кромок.

Максимальная глубина канавки образовавшейся при удалении внутреннего грата должна быть не более 0,05 толщины стенки. Величина остатков внутреннего грата допускается не более 0,8 мм. Измерение глубины канавки производится с помощью индикаторного стенкомера С – 25 ГОСТ 11358 – 89.

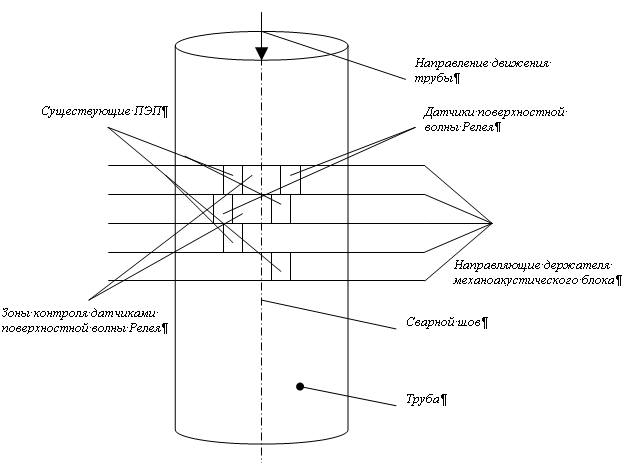

Сварной шов, примерно 3 мм, после снятия грата подвергается УЗК с обеих сторон для обнаружения трещин, непроваров и других недопустимых дефектов в сварном соединении. Контроль осуществляется ультразвуковым эхоимпульсным методом двумя парами пьезоэлектрических преобразователей (ПЭП), располагаемых с обеих сторон шва. Одна пара ПЭП располагается на расстоянии двух скачков центрального луча диаграммы направленности поля ПЭП и предназначена для выявления дефектов в верхней части шва. Другая пара ПЭП располагается на расстоянии 2,5 скачка и предназначена для выявления дефектов в нижней части шва. Для контроля используются ПЭП с размером кристалла 5×10 мм с частотой 5 МГц и углом ввода в металл 45º. Данный способ контроля позволяет обнаруживать мелкие дефекты сварного шва достаточно надёжно. Но из-за высокой частоты сигнала (5МГц) от крупных и протяжённых дефектов сигнал иногда не отражается, а затухает. Для более надёжного контроля сварного шва предлагаю применить два дополнительных ультразвуковых преобразователя использующих эхо-метод поверхностной волны Релея. Данные преобразователи крепятся в имеющийся механоакустический блок, согласно рисунку 9. Использование данных преобразователей позволяет надёжно обнаруживать наружные дефекты типа продольных трещин, непроваров, смещений кромок и неснятого грата.

Рисунок 9. Механоакустический блок.

Результаты контроля регистрируются. Ультразвуковой дефектоскоп служит источником информации для контроля процесса сварки труб. При работе ТЭСА в автоматическом режиме при наличии дефекта длительностью 10 секунд установка даёт сигнал на отключение стана.

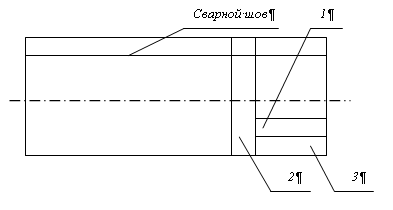

Для определения механических свойств основного металла каждой партии в 200 труб отбирается одна труба. От отобранной трубы вырезают пробы в соответствии с рисунком 10. Для проведения химического анализа от двух труб первой партии в 200 штук (с 1по 200) вырезают пробы. Испытание на сплющивание проводится на кольцевых образцах шириной 70 мм. Испытания проводят на прессе. Сварной шов должен находиться в месте наибольшего изгиба. Признаком того, что образец выдержал испытание, служит отсутствие после испытаний на внутренней и наружной поверхности трещин и надрывов, определяемых визуально.

1 – пробы для испытания основного металла

2 – пробы для испытания на сплющивание

3 – пробы для определения химического состава

Рисунок 10. Схема отбора проб для проведения механических испытаний и химического анализа.

Расстояние между параллельными плоскостями испытываемого образца не должно быть более 0,65d. Для проверки герметичности трубы подвергаются гидравлическому испытанию внутренним давлением.