- •Описание конструкции и работы оборудования участка апр.

- •Конструкция рабочего инструмента участка апр.

- •Гидроаппаратура машины продольной резки.

- •2. Вопросы по экономике и организации производства

- •2.1. Технико-экономические показатели цеха

- •2.2 Методы технического нормирования и оплаты труда

- •2.3 Калькуляция себестоимости готовой продукции

- •2.4 Специализация производственных подразделений цеха.

- •3. Вопросы по управлению качеством готовой продукции

- •3.1 Основные виды брака, возникающие на участке апр и во всей технологической линии и причины их возникновения

- •3.2 Привести описание последовательности проведения операций контроля качества заготовки в технологической линии. Контрольно-измерительные приборы и инструменты.

- •3.3 Система контроля качества в цехе

- •Технология монтажа и демонтажа рабочего инструмента участка апр

- •Санитарные нормы и требования в цехе

- •Описание индивидуальных способов защиты рабочего в цехе

- •7.2 Схема участка апр

- •7.3 Виды и размеры вспомогательного оборудования участка апр

Описание конструкции и работы оборудования участка апр.

Рулоны, проверенные оператором ПУ, со смотровой площадки подаются электромостовым краном с клещевым захватом на линию агрегата продольной резки и устанавливаются на кантователь рулонов для кантовки с вертикального расположения оси рулона на горизонтальное.

С кантователя рулон транспортируется загрузочной тележкой на загрузочный стеллаж. На второй позиции загрузочного стеллажа производится взвешивание рулона на тензометрических весах. После взвешивания исходного рулона результат измерения вводится оператором ПУ в программу «Итоги АПР» в соответствии с инструкцией по эксплуатации программы.

После взвешивания рулон транспортируется на разматыватель. Разматывателем производится центровка и зажим рулона, отгибание переднего конца и размотка. При необходимости может осуществляться обратная смотка рулона в ручном режиме.

Рулон с разматывателя подается на правильную машину с тянущими роликами для правки рулонной полосы, заправки и подачи ее в машину продольной резки.

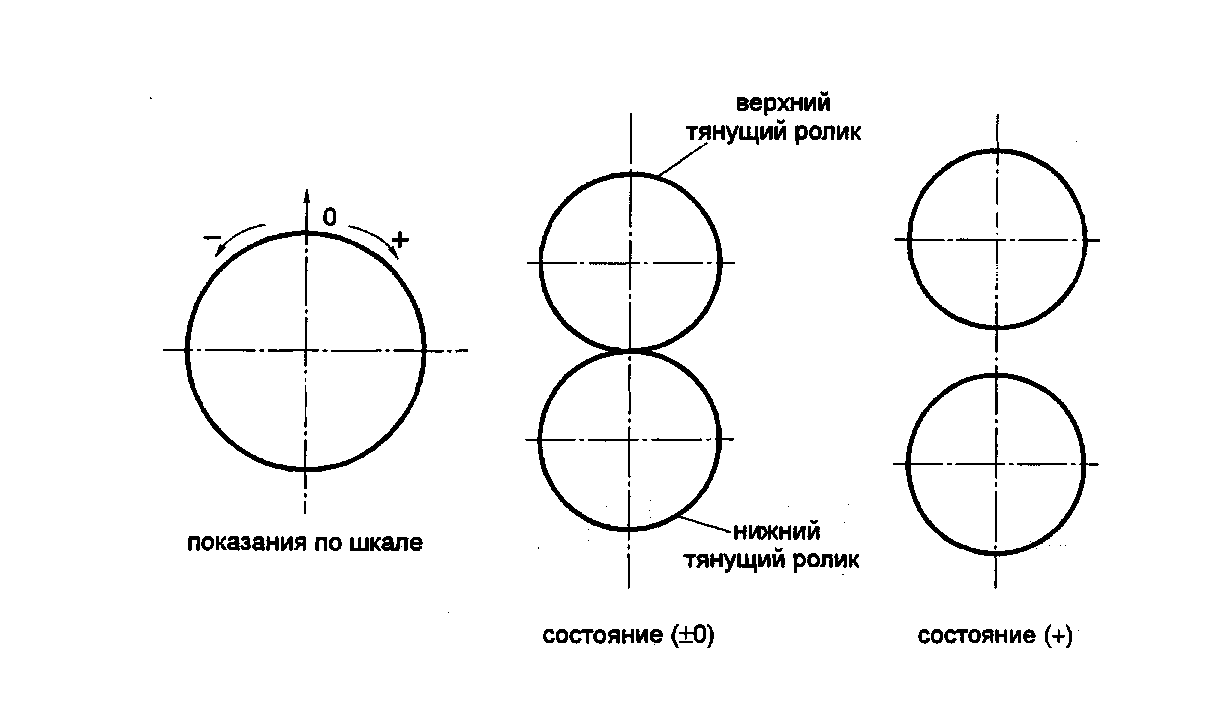

Регулировка зазора тянущих роликов.

Регулировка зазора тянущих роликов производится оператором по шкале от нулевой отметки. Величина зазора, устанавливаемого между роликами, обозначается со знаком "+".

Регулировка зазора тянущих роликов показана на рисунке 1

Рисунок 1

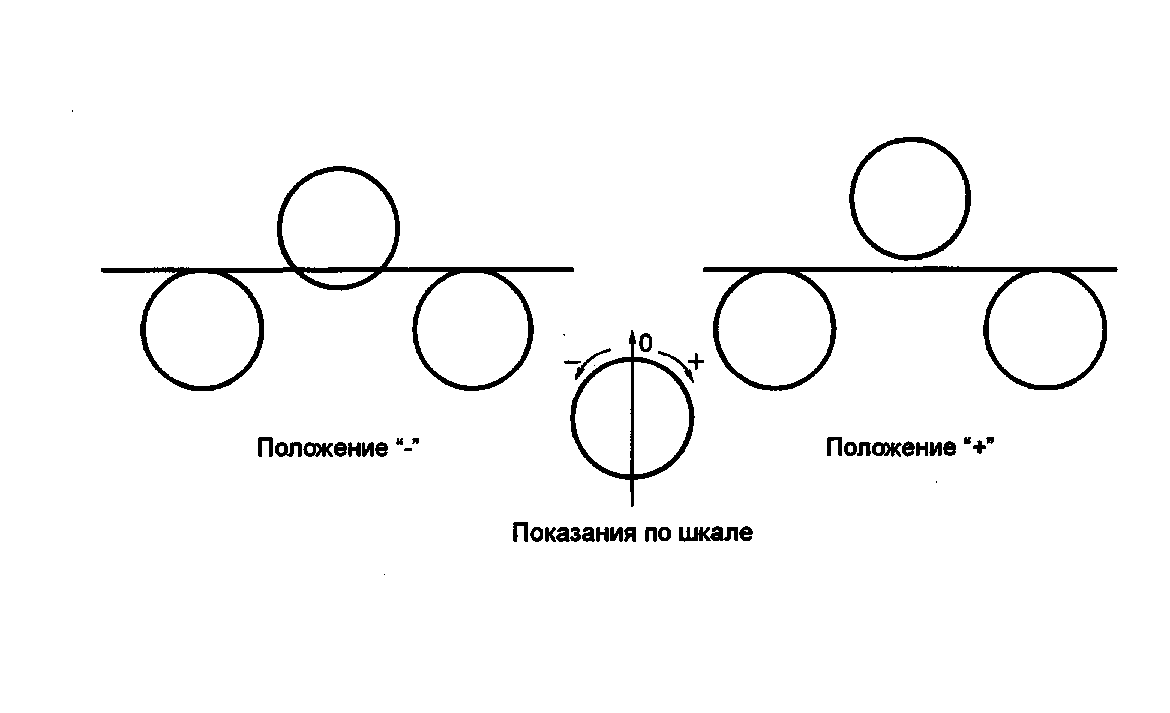

Регулировка зазора правильных валков.

Величина зазора между верхними и нижними валками устанавливается оператором ПУ-5 по шкале перемещения верхних валков вручную, поворотом маховика.

Регулировка зазора правильных валков показана на рисунке 2.

Рисунок 2

Диаметр правильных валков - 280 мм

Диаметр тянущих роликов - 300 мм

Величина выработки валков должна быть не более 4,5 мм от номинального диаметра валка. Контроль за выработкой валков осуществляет в начале смены бригадир АПР поверочной линейкой ШД 2000 ГОСТ 8026 и измерительной линейкой 150 ГОСТ 427.

Из правильной машины полоса подается в боковые проводки №1 для непрерывного ее направления на кромкообрезные ножницы и ножницы с нижним резом для обрезки переднего и заднего концов рулона. Величина обрези на один рез не должна превышать 500 мм. Сбор обрези производится в короб, установленный на тележке под ножницами, которая может выдвигаться при помощи гидроцилиндра.

Для обеспечения пропуска полосы между ножницами и тянущими роликами, установленными перед машиной продольной резки при заправке полосы и создания петли в процессе продольной резки, полоса направляется в петлевое устройство №1. При заправке рулонной стали петлевое устройство поднимается, а при работе агрегата опускается. Подъем и опускание петлевого устройства осуществляется гидроцилиндром. При работе без петли устройство находится в верхнем положении.

Для поддержания стабильного положения рулонной стали при заправке в машину продольной резки полоса направляется в боковые проводки №2. Проводки состоят из двух вертикальных роликов - по одному с каждой стороны линии. Регулировка положения роликов производится от электродвигателя с каждой стороны линии. Быстрое разведение роликов осуществляется от пневмоцилиндров. Расстояние между роликами устанавливается равным ширине рулонной стали плюс 5 мм. Контроль производится оператором ПУ-5 рулеткой Р2УЗП ГОСТ 7502 в начале смены, после перевалки.

Полоса подается тянущими роликами в агрегат продольной резки. Диаметр роликов 250 мм. Величина выработки валков должна быть не более 4,5 мм от номинального диаметра валка. Контроль за выработкой валков осуществляет в начале смены бригадир АПР поверочной линейкой ШД 2000 ГОСТ 8026 и измерительной линейкой 150 ГОСТ 427.

В агрегате продольной резки производится продольная порезка рулонной стали на несколько полос заданной ширины и обрезка боковых кромок. Машина имеет режущий блок с верхним и нижним валками, на которых устанавливаются дисковые ножи диаметром 600 мм.

Скорость движения полосы при порезке представлена в таблице 1.

Таблица 1

Толщина рулонной стали, мм |

Максимальное количество порезанных полос |

Скорость движения полосы при порезке, не более, м/мин |

8,0 и менее |

5 |

50 |

более 8,0 |

4 |

35 |

Между дисковыми ножами устанавливаются регулировочные распорные втулки.

В связи с выработкой дисковых ножей производится их замена для последующей переточки через каждые 1000 т порезанной рулонной стали на две режущие кромки. После переточки диаметр дисковых ножей должен быть не менее 530 мм. Контроль за износом дисковых ножей осуществляет бригадир АПР штангенциркулем ШЦ-III-500-0,1 ГОСТ 166. В процессе работы состояние дисковых ножей контролируется оператором центрального поста управления визуально по состоянию кромки полосы. При визуальном обнаружении некачественной кромки принимаются меры к остановке агрегата и замене вышедшего из строя дискового ножа.

Результаты контроля фиксируются в журнале по форме приведенной в таблице 2.

Таблица 2

Дата, индекс смены |

Размер рулона, мм |

Размер трубы, мм |

Номер партии |

Марка стали (группа прочности) |

Ширина штрипса, мм |

Подпись бригадира-настройщика АПР |

Настройка агрегата продольной резки.

При перевалке рабочая клеть с дисковыми ножами гидроцилиндром перемещается на стенд, на котором стоит заранее подготовленная для работы клеть. На выведенной из технологической линии клети, отводится станина, извлекаются валы с отработанными дисковыми ножами и затем устанавливаются валы в сборе с ножами и втулками.

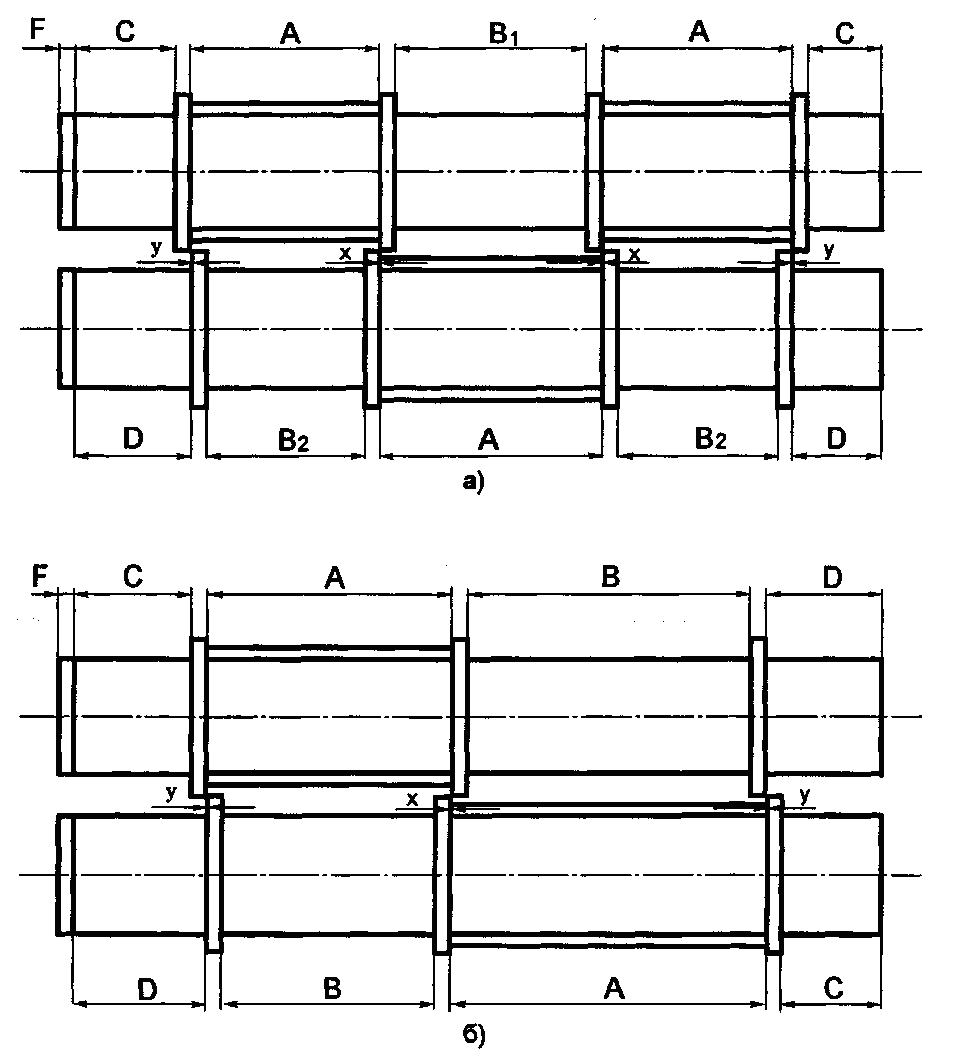

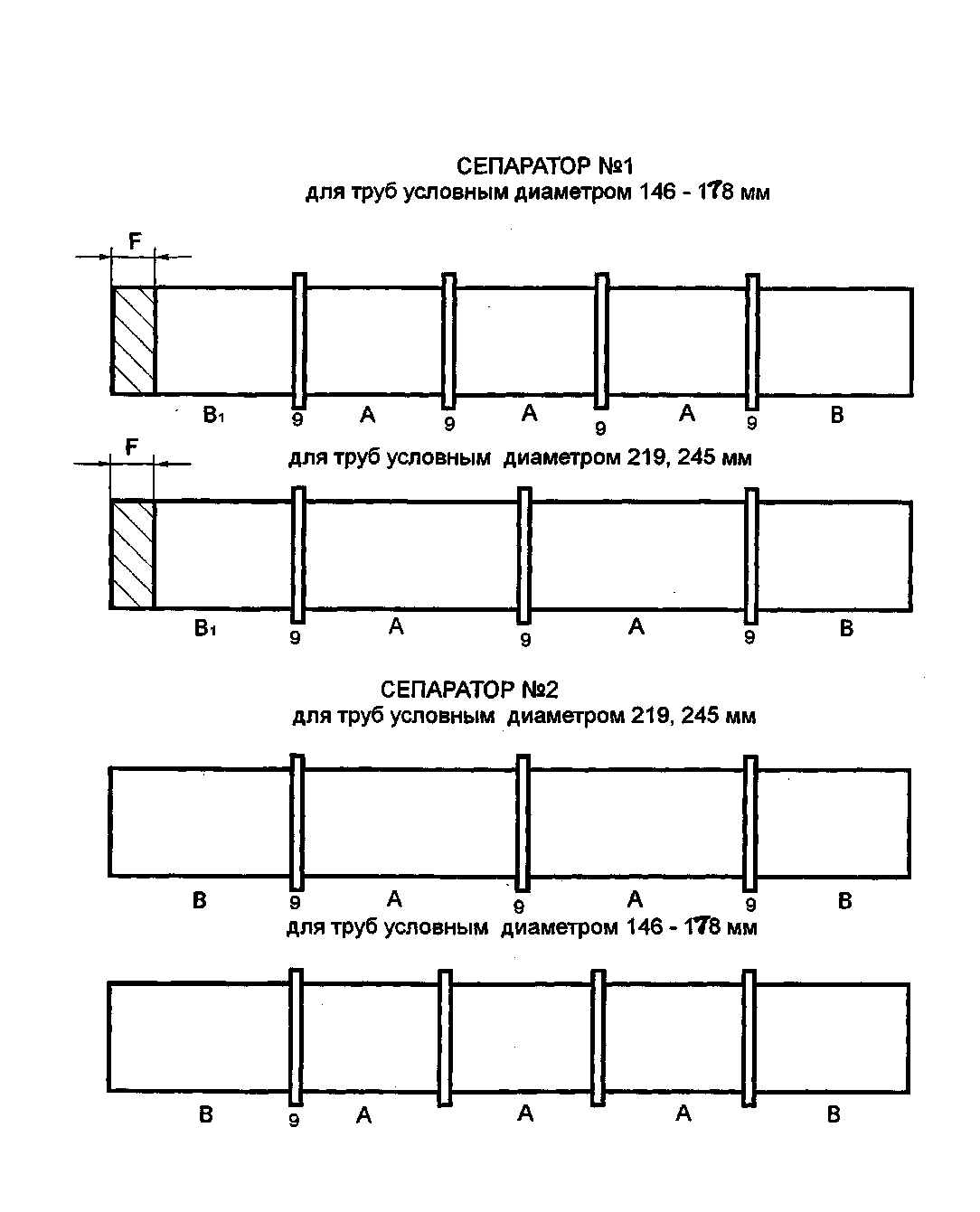

Дисковые ножи устанавливаются согласно схемы (рисунок 3 и 4).

а) – для труб условным диаметром 146-178;

б) – для труб условным диаметром 219-245.

Рисунок 3 – Схема установки дисковых ножей

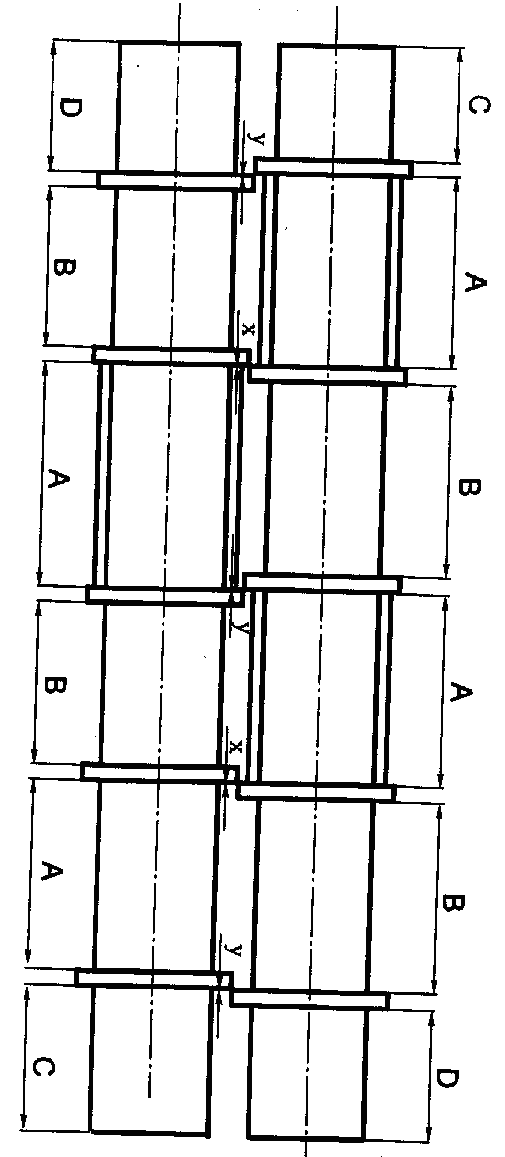

Рисунок- 4 – Схема установки дисковых ножей для труб условным диаметром 114-140

Распорные втулки от 0,1 до 500 мм, в сочетаниях позволяют выставлять необходимые расстояния между дисковыми ножами и обеспечить необходимую ширину штрипса. Сочетание распорных втулок, устанавливаемых между дисковыми ножами, а также величина зазора и перекрытий дисковых ножей в зависимости от толщины рулонной стали. Для стабильного положения штрипса при его движении допускается установка полиуретановых (резиновых) колец диаметром от 525 мм до 595 мм. Кольца устанавливаются таким образом, чтобы превышение диаметра ножа над наружным диаметром кольца соответствовало соответствующей технологической карте.

Боковая обрезь, образовавшаяся в результате порезки на агрегате продольной резки направляется в боковые проводки (трубчатой формы) кромкокрошителя для непрерывной разрезки в поперечном направлении. Обрезь транспортируется ленточным транспортером в короб, установленный на стороне обслуживания.

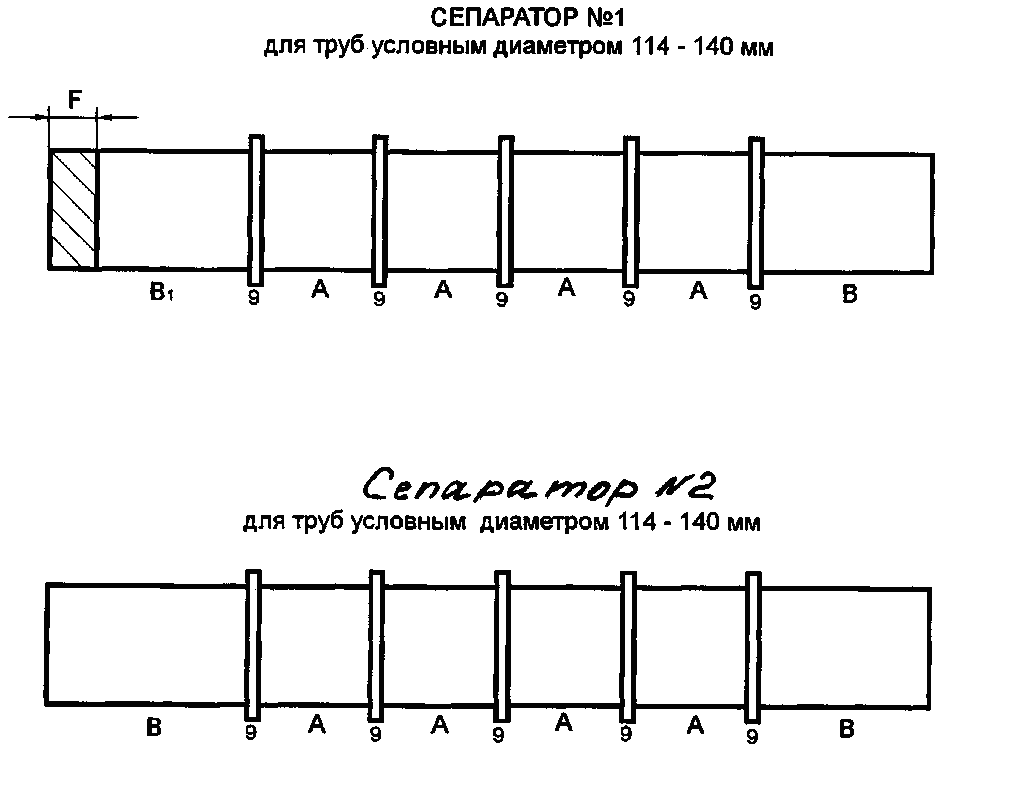

Штрипсы, разделенные с помощью двух электромагнитов задаются через петлевое устройство №2 в сепаратор №1 во избежание наложения их друг на друга. Сепараторы №1, №2 выполнены в виде горизонтального вала с разделительными дисками. Набор дисков сепаратора производят вне линии на монтажном стенде. Между дисками сепаратора устанавливают распорные втулки в зависимости от ширины разрезанной полосы. Сочетание распорных втулок между дисками сепараторов №1 и №2 приведены на рисунках 5; 6.

Примечания 1 Толщина втулки F = 25 мм = const;

2 Толщина диска сепаратора – 9 мм.

Рисунок 5 – Схема сочетания распорных втулок между дисками сепаратора №1 и №2

Примечания 1 Толщина втулки F = 25 мм = const;

2 Толщина диска сепаратора – 9 мм.

Рисунок 6 – Схема сочетания распорных втулок между дисками сепаратора №1 и №2

Для обеспечения попадания конца штрипса в моталку производится загибка переднего конца и его зажима. Далее полоса направляется в загибочное устройство для поддержания постоянного натяжения с целью улучшения качества смотки. Загибочное устройство выполнено в виде трех роликов: двух верхних и одного нижнего. Нулевая точка шкалы означает отсутствие, как перекрытия, так и зазора между роликами. Перекрытие роликов отсчитывается со знаком "плюс".

Для предотвращения слипания порезанных штрипсов, штрипс задается в сепаратор №2 и далее в моталку. В случае смещения штрипса относительно разделительных дисков оператор обязан вернуть штрипс в исходное положение и задать его повторно.

Моталка представляет барабан, состоящий из четырех сегментов сжимающихся и разжимающихся по принципу цангового зажима. Барабан имеет щель для удобного захвата переднего конца штрипса. Натяжение на моталке в зависимости от толщины и ширины штрипса указано в соответствующей технологической карте. Значения натяжения выставляются оператором на ПУ-6.

Смотанные штрипсы от моталки транспортируются разгрузочной тележкой на обвязочную машину. Приемное устройство разгрузочной тележки выполнено в виде U - образного седла. Тележка снабжена тензометрическими весами для взвешивания штрипса. После взвешивания штрипсов оператор ПУ-6 вручную краской наносит на каждый штрипс номер партии, номер штрипса и знак, указывающий положение штрипса при последующей размотке (х, о). Х - размотка штрипса снизу; 0 - размотка штрипса сверху.

Обвязка штрипсов выполняется автоматически обвязочной машиной. Для обвязки применяется холоднокатаная углеродистая лента Н-0,9х30 мм ГОСТ 503, ГОСТ 3560. После обвязки смотанных штрипсов и их взвешивания результат измерения вводится оператором ПУ в программу «Итоги АПР» в соответствии с инструкцией по эксплуатации программы.

Контроль качества штрипсов

Контроль качества штрипсов осуществляется в соответствии с картами контроля и испытаний К 153-58-01.2-00. На штрипсы, принятые оператором ПУ, ставится штамп индекса смены. При отбраковке штрипса оператор ПУ изменяет состояние штрипса в программе «Итоги АПР» в соответствии с инструкцией по эксплуатации программы. Ответственность за достоверность вводимой информации возлагается на оператора ПУ. Отсортированные оператором ПУ штрипсы ремонтируются работниками АПР и задаются в производство до смены плавки. Зачистка заусенцев производится шлифмашинкой, обрезка концов штрипса - газовым резаком. При невозможности ремонта штрипсы бракуются и помещаются в изолятор брака. Ответственность за задачу отремонтированных штрипсов со своей плавкой несет сменный мастер стана и АПР. После ремонта штрипса оператор ПУ изменяет состояние штрипса в программе «Итоги АПР» в соответствии с инструкцией по эксплуатации программы. Ответственность за достоверность вводимой информации возлагается на оператора ПУ. Сведения о забракованных штрипсах регистрируются оператором ПУ в производственном журнале.