- •2 Технологическая часть

- •2.1 Описание пяти-валковой сварочной клети

- •2.2 Описание технологического процесса производства труб тэса 140-245

- •2.3 Расчет напряженно-деформированного состояния трубной заготовки

- •2.2.1 Расчет напряженно-деформированного состояния (ндс) очага деформации продольных волокон с прямолинейным сворачиванием последней клети формовочного стана

- •2.2.2 Расчет напряженно-деформированного состояния (ндс) очага деформации продольных волокон с прямолинейным сворачиванием сварочной клети

- •2.4 Расчет усилий на валки при сварке сформованной полосы из стали 22гф

- •2.5 Расчет усилий на валки при сварке сформованной полосы из стали 22гю

- •2.6 Расчет прогиба вала

2.4 Расчет усилий на валки при сварке сформованной полосы из стали 22гф

Расчет производят по методике Ю.Ф. Шевакина и В.Я. Гольберга.

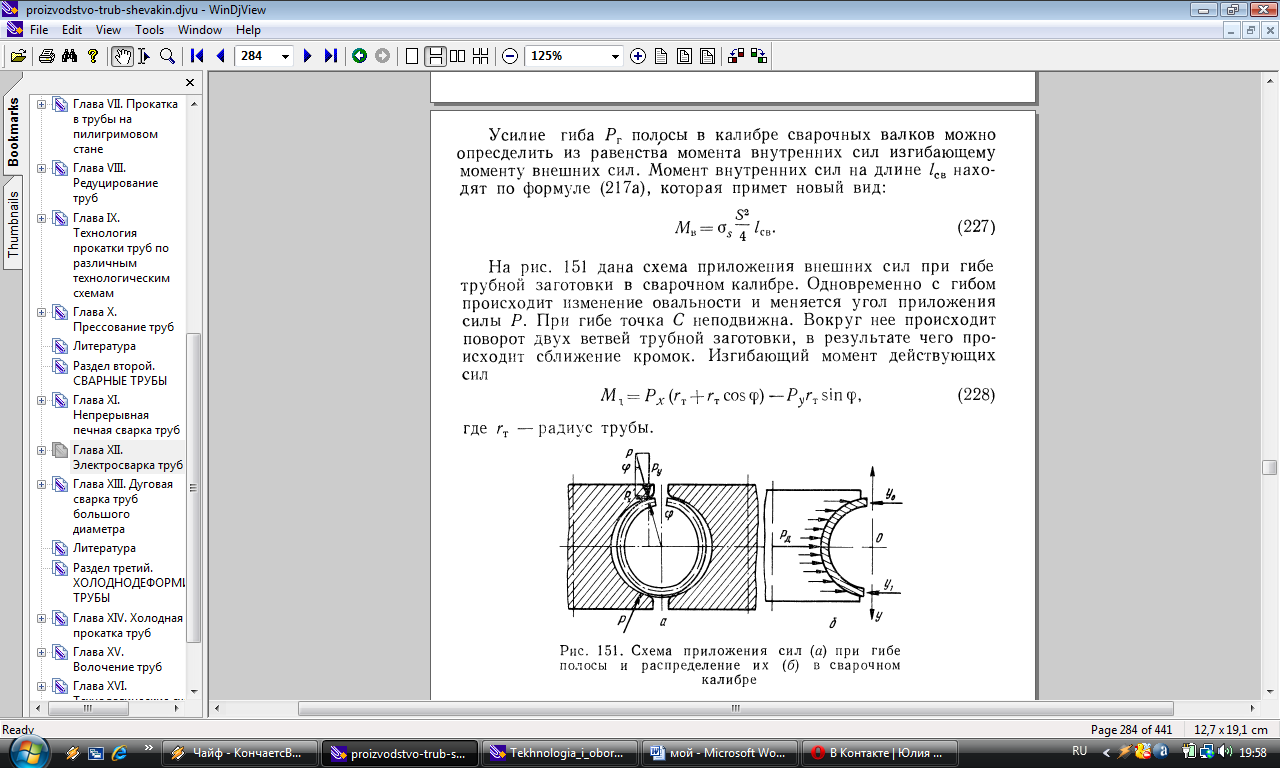

Рисунок 2.12 - Деформация трубной заготовки в сварочных валках

На рисунке 2.12 показаны продольное (а) и поперечное (б-г) сечения очага деформации при сварке кромок сформованной полосы. Деформацию трубной заготовки в сварочном узле можно разделить на три стадии.

В

начальной стадии 1-1 (б) совершается гиб

трубной заготовки во внеконтактной

зоне. В контактной зоне деформации в

сечении 2-2 (в) уменьшается исходная

овальность заготовки и продолжается

гиб ее до момента соединения кромок в

точке А. Обе указанные стадии процесса

происходят на длине

![]() -

длине главного перехода. При образовании

замкнутого профиля заготовки происходит

деформация осадки кромок и обжатие

трубной заготовки по диаметру (г) на

длине

-

длине главного перехода. При образовании

замкнутого профиля заготовки происходит

деформация осадки кромок и обжатие

трубной заготовки по диаметру (г) на

длине

![]() (сечение

3-3).

(сечение

3-3).

Указанная последовательность деформации положена в основу при выводе формулы для определения усилия металла на валки в сварочном узле.

Полное усилие металла на валки определяют как сумму усилий, необходимых для осуществления деформации, по формуле

![]() , (2.1)

, (2.1)

где

![]() -

усилие, необходимое для осуществления

деформации, Н;

-

усилие, необходимое для осуществления

деформации, Н;

![]() -

усилие металла на валки при уменьшении

исходной овальности заготовки, Н;

-

усилие металла на валки при уменьшении

исходной овальности заготовки, Н;

![]() -

усилие металла на валки при гибе трубной

заготовки, Н;

-

усилие металла на валки при гибе трубной

заготовки, Н;

![]() -

усилие металла на валки при осадке

кромок в процессе сварки, Н.

-

усилие металла на валки при осадке

кромок в процессе сварки, Н.

Усилие металла на валки при гибе трубной заготовки определяют по формуле

Усилие

гиба

![]() полосы

в калибре сварочных валков можно

определить из равенства момента

внутренних сил изгибающему моменту

внешних сил. Момент внутренних сил на

длине

находят по формуле:

полосы

в калибре сварочных валков можно

определить из равенства момента

внутренних сил изгибающему моменту

внешних сил. Момент внутренних сил на

длине

находят по формуле:

![]() ,

(2.2)

,

(2.2)

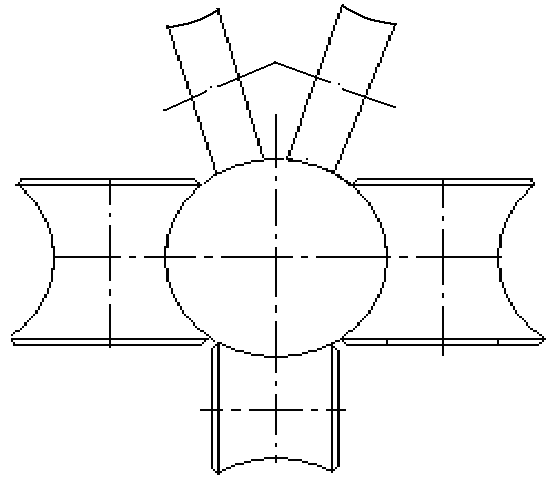

На рисунке 2.13 дана схема приложения внешних сил при гибе трубной заготовки в сварочном калибре. Одновременно с гибом происходит изменение овальности и меняется угол приложения силы Р. При гибе точка С неподвижна. Вокруг нее происходит поворот двух ветвей трубной заготовки, в результате чего происходит сближение кромок. Изгибающий момент действующих сил

![]() ,

(2.3)

,

(2.3)

где

![]() - радиус трубы

- радиус трубы

Рисунок 2.13 - Схема приложения сил (а) при гибе полосы и распределение их (б) в сварочном калибре.

В

начальный момент контакта с валком

происходит изменение овальности, так

как момент относительно точки а

максимален. Это приводит к увеличению

угла

![]() .

.

Максимального

значения изгибающий момент достигает

при

![]() :

:

![]() ,

(2.4)

,

(2.4)

Приравняв выражения (2.3) и (2.4), найдем усилие гиба, необходимое для осуществления внеконтактной деформации:

![]() ,

(2.5)

,

(2.5)

где

![]() -

предел текучести формуемого металла,

-

предел текучести формуемого металла,

![]() -

толщина стенки трубной заготовки, м;

-

толщина стенки трубной заготовки, м;

- длина участка плавного перехода, м;

![]() -

радиус трубы, м.

-

радиус трубы, м.

![]()

Усилие Р0, затрачиваемое на изменение овальности заготовки, не превышает 10 % от усилия гиба, поэтому им можно пренебречь.

Определяем усилие

осадки

![]() .

Сварочный валок является достаточно

массивным по сравнению со стенкой трубы,

и его можно рассматривать как упругое

основание. На рисунке 2.13 (б) показано

схематически распределение сил в калибре

сварочного валка. Для нахождения давления

на валок надо знать усилия

.

Сварочный валок является достаточно

массивным по сравнению со стенкой трубы,

и его можно рассматривать как упругое

основание. На рисунке 2.13 (б) показано

схематически распределение сил в калибре

сварочного валка. Для нахождения давления

на валок надо знать усилия

![]() и

и

![]() .

В работе Ю.Ф. Шевакина и В.И. Пастернак

было доказано, что для всех размеров

электросварных труб

.

В работе Ю.Ф. Шевакина и В.И. Пастернак

было доказано, что для всех размеров

электросварных труб

![]() ,

(2.6)

,

(2.6)

Для определения усилия , приложенного на кромке трубы, нужно знать длину контакта , величину и изменение напряжения по длине контакта. Допустим, что напряженное состояние металла при осадке кромок близко к линейному.

При сварке труб металл кромок нагревается еще до подхода к стыку, причем максимальная температура имеет место в точке схода кромок (см. рис 2.12, точка А). В дальнейшем от точки А по мере продвижения трубной заготовки происходит охлаждение металла.

Учитывая, что скорость охлаждения металла в процессе сварки равна приблизительно 500 град в секунду, а время прохождения элементарного объема от точки схода кромок до оси сварочных валков составляет

0,015

– 0,025 сек,

перепад температур по всей длине контакта

кромок

![]() составит 6,3

– 7,6 град,

что практически можно не учитывать.

составит 6,3

– 7,6 град,

что практически можно не учитывать.

Пренебрегая

упрочнением металла в процессе осадки

и приняв во внимание все приведенные

выше соображения, можно считать, что

величина удельных усилий на всей длине

участка пластической деформации

(от точки схода до линии центров)

практически сохраняется постоянной и

равной

![]() .

Для сварки токами высокой частоты

усилие осадки кромок:

.

Для сварки токами высокой частоты

усилие осадки кромок:

![]() , (2.7)

, (2.7)

где

![]() -

температурный коэффициент при сварке

токами высокой частоты;

-

температурный коэффициент при сварке

токами высокой частоты;

- длина участка пластической деформации, м.

![]()

По формуле (2.1) определяют полное усилие металла на валки при сварке трубной заготовки

![]()

Вес трубной заготовки определяют по формуле

![]() ,

(2.8)

,

(2.8)

где

![]() -

вес трубы, Н;

-

вес трубы, Н;

![]() -

плотность металла, кг/м3;

-

плотность металла, кг/м3;

![]() -

ширина штрипса, м;

-

ширина штрипса, м;

![]() -

длина трубной заготовки до сварочного

калибра, м;

-

длина трубной заготовки до сварочного

калибра, м;

![]() -

длина трубной заготовки после сварочного

калибра, м;

-

длина трубной заготовки после сварочного

калибра, м;

![]() -

ускорение свободного падения, м/с2.

-

ускорение свободного падения, м/с2.

![]()

Схема расположения валков в сварочной клети изображена на рисунке 2.14.

Рисунок 2.14 – Схема расположения валков сварочной клети

Усилие на нижний опорный валок определяется по формуле

![]() ,

(2.9)

,

(41)

,

(2.9)

,

(41)

где

![]() -

усилие на нижний опорный валок, Н.

-

усилие на нижний опорный валок, Н.

![]()

Усилие на боковой валок определяют по формуле

![]() , (2.10)

, (2.10)

где

![]() -

усилие на боковой валок, Н.

-

усилие на боковой валок, Н.

![]()

Усилие на верхний валок определяют по формуле

![]() , (2.11)

, (2.11)

где

![]() -

усилие на верхний валок, Н.

-

усилие на верхний валок, Н.

![]()