- •Введение

- •1 Общая часть

- •1.1 Обоснование темы дипломного проекта

- •1.2 Сортамент, исходный материал. ГосТы и ту

- •1.3 Технологический процесс производства труб

- •1.4 Характеристика основного технологического оборудования

- •Правильная машина

- •1.5 Основные виды дефектов и способы их устранения

- •1.6 Основные виды контроля дефектов

Введение

Сохранение конкурентоспособности продукции любого предприятия, в том числе и ОАО «ВМЗ», а также конкурентоспособность самого предприятия напрямую зависит от своевременного использования научно-технических достижений. Так как компания ОАО ВМЗ ведет борьбу за потребителя с другими производителями металлопродукции, то данную тему можно считать весьма актуальной. Поэтому необходимо постоянно модернизировать производство путём внедрения нового оборудования. Наиболее перспективными способами производства труб является внедрение более совершенных технологических процессов, с более высокой степенью механизации и автоматизации.

Успешное

решение задачи повышения эффективности

трубного производства, связанного с

резким улучшением качества труб,

уменьшением удельных расходов металла,

материалов и энергоносителей и расширением

сортамента, зависит от своевременного

использования достижений научно-технического

прогресса в действующих и проектируемых

цехах. Изучение накопленного мирового

опыта по совершенствованию техники и

технологии трубного производства,

систематизация достигнутых результатов

позволяет осуществить в короткие сроки

и с наименьшими материальными и трудовыми

затратами целенаправленный поиск путей

повышения эффективности и выхода на

уровень лучших мировых достижений

трубного производства.

Успешное

решение задачи повышения эффективности

трубного производства, связанного с

резким улучшением качества труб,

уменьшением удельных расходов металла,

материалов и энергоносителей и расширением

сортамента, зависит от своевременного

использования достижений научно-технического

прогресса в действующих и проектируемых

цехах. Изучение накопленного мирового

опыта по совершенствованию техники и

технологии трубного производства,

систематизация достигнутых результатов

позволяет осуществить в короткие сроки

и с наименьшими материальными и трудовыми

затратами целенаправленный поиск путей

повышения эффективности и выхода на

уровень лучших мировых достижений

трубного производства.

Улучшение качества и рост объемов производства труб обусловлен их широким использованием в быстро развивающихся отраслях народного хозяйства. Именно поэтому важное место уделяется техническому перевооружению, расширению и развитию трубного производства.

Выбор технологических схем и способов обработки определяются физическими свойствами обрабатываемого металла, требуемым качеством и размерами изделия, экономичностью производства, рациональной загрузкой оборудования.

Наиболее перспективными способами производства труб является разработка и внедрение более совершенных технологических процессов с более высокой степенью механизации и автоматизации, с автоматическим контролем качества труб.

Поэтому

основными факторами, повышающими уровень

потребления стальных труб, являются

улучшение качества и расширение марочного

и размерного сортамента.

Поэтому

основными факторами, повышающими уровень

потребления стальных труб, являются

улучшение качества и расширение марочного

и размерного сортамента.

Перед ОАО «ВМЗ» стоят задачи по повышению качества продукции, уменьшению простоев оборудования, ускорению процесса производства. Повышение качества продукции позволит повысить конкурентоспособность продукции, а уменьшение простоев приведёт к более высокой производительности.

Перед данным дипломным проектом стоит вопрос замены устаревшего металлургического оборудования.

1 Общая часть

1.1 Обоснование темы дипломного проекта

Сохранение конкурентоспособности продукции любого предприятия, в том числе и ОАО «ВМЗ», а также конкурентоспособность самого предприятия напрямую зависит от своевременного использования научно-технических достижений. Так как компания ОАО ВМЗ ведет борьбу за потребителя с другими производителями металлопродукции, то данную тему можно считать весьма актуальной. Поэтому необходимо постоянно модернизировать производство путём внедрения нового оборудования. Наиболее перспективными способами производства труб является внедрение более совершенных технологических процессов, с более высокой степенью механизации и автоматизации. Объектом данного проекта является реконструкция старого оборудования на новое. А именно, замена сварочной клети на более современную.

Данное мероприятие позволит улучшить технологический процесс производства, а следовательно сделает производство более рентабельным. Действующая сварочная клеть обладает рядом недостатков. В результате замены агрегата теоретически рассчитывается достигнуть таких преимуществ, как: снижение простоев, уменьшение коэффициента брака, некондиции и др.

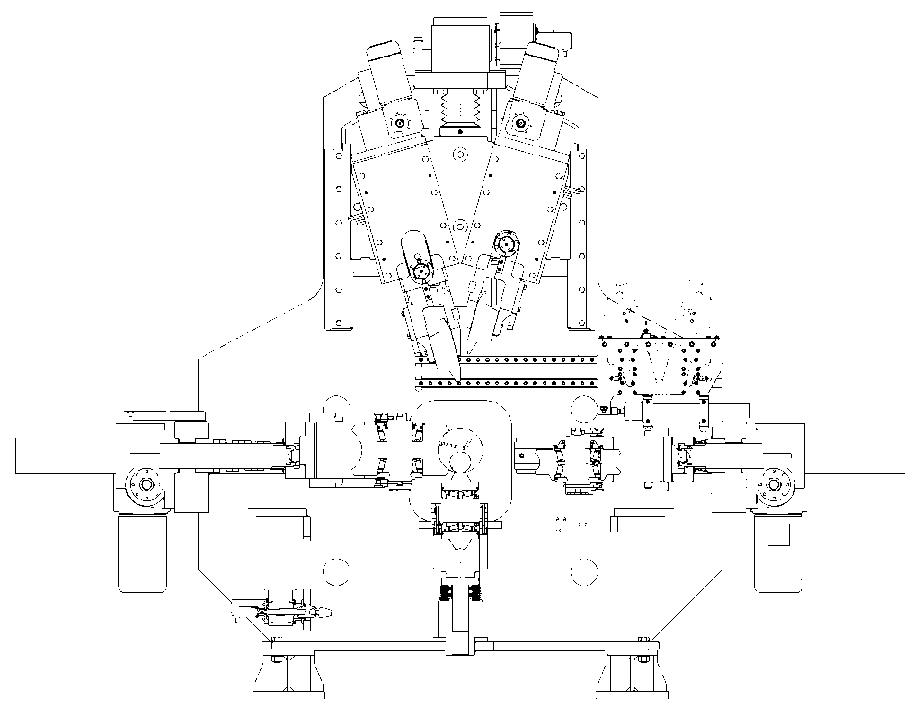

На данном рисунке изображен общий вид монтируемого оборудования:

1.1.3 Принципиальная схема монтируемого оборудования

Рисунок 1 – сварочная клеть