- •1 Загальна частина 6

- •2 Основна частина 33

- •1Загальна частина

- •1.1Техніко-економічне обґрунтування теми

- •1.2Короткий історичний екскурс

- •1.3Процеси ущільнення дорожньо-будівельних матеріалів

- •1.4Класифікація катків

- •1.5Сучасні котки країн снд та світових виробників

- •1.6Обгрунтування теми дипломного проекту

- •2Основна частина

- •2.1Розрахунок та вибір основних параметрів котка

- •2.1.1Передумови до розрахунку

- •2.1.2Визначення необхідних контактних зусиль

- •2.2Визначення параметрів вібровальця

- •2. 2.1. Визначення діаметра вальця

- •2. 2.2. Максимальне контактне навантаження

- •2. 2.3. Визначення ширини вальця

- •2. 2.4. Визначення параметрів вібратора

- •2. 2.5. Розрахунок віброізоляції

- •2.3Визначення площі контакту шини

- •2.4 Розрахунок маси котка

- •2.4.1 Вибір шин для котків

- •2.4.2Визначення продуктивності

- •2.4.3 Вибір параметрів колісної схеми

- •2.5Тяговий розрахунок та визначення потужності двигуна котка

- •2.5.1Тяговий розрахунок

- •2.5.2 Визначення потужності двигуна

- •2.6Системи зміни тиску повітря в шинах

- •2.6.1Схема зміни тиску в шинах

- •2.6.2Вибір компресора та трубопроводів

- •2.6.3Тепловий розрахунок трубопроводів

- •2.7Визначення стійкості котка

- •3Гідравлічний розрахунок

- •3.1.1Вибір гідромоторів пересування

- •3.1.2Вибір гідронасосів

- •4Розрахунки на міцність

- •4.1.1Розрахунок зусиль в механізмі керування

- •4.1.2Розрахунок на міцність деталей підвіски

- •4.1.3Розрахунок проушини кріплення гідроциліндра рульового керування до рами

- •4.1.4Розрахунок гальм котка

- •5Контроль якості ущільнення

- •5.1Норми ущільнення ґрунтів

- •5.2Методи контролю щільності ґрунтів

- •5.2.1Стандартний метод ущільнення

- •5.2.2М Рис. 38 Схема методу лунок етод лунок

- •5.2.3Визначення вологоміром-щільноміром системи Ковальова

- •5.2.4Метод динамічної пенетрації

- •5.2.5Радіаційні методи контролю

- •5.2.6Нейтронний метод

- •6Техніко-економічне порівняння різних машин

- •7Техніка безпеки та охорона праці

- •7.1. Загальні відомості експлуатації котка

- •7.2. Аналіз умов праці оператора

- •7.3. Аналіз шкідливих і небезпечних виробничих факторів

- •7.4. Розрахунок віброізоляції

- •7.5. Протипожежні заходи

- •7.6. Основи організації і проведення рятувальних і інших невідкладних робіт на зараженій місцевості

- •Література

7.3. Аналіз шкідливих і небезпечних виробничих факторів

В нашій країні справою особливої важливості являється створення здорових і безпечних умов праці. Тому дуже велику роль в поліпшенні цих умов, зокрема у будівництві, відіграє ефективне використання техніки, застосування сучасних методів ведення будівельно-монтажних робіт, які потребують глибокого інженерного підходу до рішення задач по забезпеченню безпеки праці людей на будівельних майданчиках.

Робота механізмів машин, на жаль, досить небезпечно впливає на людину, тому що часто супроводжується вібрацією і шумом.

Функціональні порушення, пов’язані з дією вібрації та шуму на машиніста, полягають в погіршенні зору, збільшеній втомлюваності, зміні реакції вістібюлярного апарату, головний біль та запаморочення.

Для зменшення впливу вібрації, яка передаватиметься на базову машину, а значить і на водія, передбачається встановлення віброізоляційних амортизаторів. Віброізоляція також встановлюється в місцях кріплення провушин обладнання до рами. Пропонується встановлення віброізоляційних листів нової форми, що покращить гасіння вібрації за рахунок зменшення площі контактуючих поверхонь.

Успішне вирішення проблеми віброзахисту і зниження шуму можливе тільки на основі комплексного всебічного підходу до цього питання.

Аналіз шкідливих і небезпечних виробничих факторів, які пов’язані з певними станами об’єкту, наприклад, експлуатація, виготовлення, ремонт, зведемо в таблицю.

Таблиця 7.1. Аналіз шкідливих і небезпечних виробничих факторів

№ п/п |

Фактор |

Джерело |

Кількісна оцінка |

Норматив |

|

1. |

Вплив вібрації

|

Коливання |

f= 20Гц, А=5·10-3м |

СТ СЕВ 1932-79 СТ СЕВ 2602-80 |

|

2. |

Вплив шуму |

Робота машини |

80 Дб |

ГОСТ 12.1.018-76 |

|

3. |

Недостатня освітленість |

Слабкість природнього чи штучного освітлення |

2 Лк |

СНіП П4-79

|

|

4. |

Опромінювання зварювальною дугою |

Зварювальна дуга при виконанні зварювальних робіт |

|

ГОСТ12.2.03-75 ГОСТ17779-72 ГОСТ12.02.010-75 |

|

5. |

Враження електрострумом |

При електрозварювальних роботах |

36 В |

ГОСТ12.1.013-78 |

|

6. |

Опіки від розбризкування гарячого металу |

Газо- або електрозварювання корпусу |

|

СНіП ІІІ-4-80 |

|

7. |

Отруєння шкідливими газами |

Газо-, електрозварювання |

|

СНіП ІІІ-4-80 |

|

8. |

Пожежна небезпечність |

Базова машина є потенційним джерелом пожежі |

|

СНіП ІІІ-4-80 |

|

7.4. Розрахунок віброізоляції

В інженерній практиці часто приходиться розробляти заходи по зменшенню вібрації на шляхах її розповсюдження від джерела вібрації. Послаблення шкідливих вібрацій можливе: віброізоляцією. Застосуванням віброгасячих основ, динамічних гасників вібрації та вібропоглинанням. Ефективним способом “боротьби” з вібрацією ж віброізоляція разом із віброгасячими основами. Показником ефективності пасивної віброізоляції є коефіцієнт передачі μ, який показує, яка частка динамічної сили, яка збуджується машиною, передається через амортизатори на основу. Тож спробуємо розрахувати віброізоляцію машини, яка діє на ґрунт, що ущільнюється, з частотою від 20 до 50 Гц. Відповідно, з такою ж самою частотою ці коливання передаються на базовий трактор і на водія. Тому без застосування віброізолюючий амортизаторів не можна обійтись.

На даній машині застосована віброізоляція: в місцях кріплення балок механізму підйому робочого обладнання до провушин, між пальцем і провушиною, в місці кріплення нижньої балки механізму підйому до робочого обладнання, між пальцем та балкою. В середині робочого обладнання, між рамою та провушинами встановлені три квадратні гумові листи спеціального профілю для поліпшення віброізоляції.

Припустима середньоквадратична швидкість робочого місця Vд = 0,0015 м/с для частоти коливань f = 20 Гц.

Швидкість робочого обладнання після удару за розрахунком

Vпл = 0,528 м/с

Визначимо коефіцієнт передачі для створення на віброізольованій плиті задовільних вібраційних умов

μ =

![]() м/с, де

м/с, де

Vд – допустима середньоквадратична швидкість, м/с;

V – швидкість робочого обладнання після удару, м/с

μ =

![]()

Визначаємо основну частоту перекидаючого моменту

![]()

![]() = 30 Гц

= 30 Гц

Визначаємо необхідну власну частоту рами робочого обладнання і базової машини

![]() = 6,98 Гц

= 6,98 Гц

За СТ СЕВ 2602-80 для власної частоти 6,98 Гц максимальна амплітуда коливань рами базової машини 6,25· 10-4 м.

Визначаємо динамічну жорсткість амортизаторів у вертикальному напрямку

![]() ,

де

,

де

m = 3811,5 кг – маса робочого обладнання ;

ω = 2π·f – колова частота коливань, с-1

![]() Н/м

Н/м

Знаходимо фактор форми амортизатора

![]() =0,5...0,8, де

=0,5...0,8, де

Sн – навантажена площа амортизатора, м2;

Sв – вільна площа амортизатора, м2;

D – діаметр циліндричного амортизатора, м;

l – товщина гумового шару, м

Статична жорсткість амортизаторів

![]() ,

де

,

де

α – коефіцієнт, α = 1,3;

![]() Н/м

Н/м

Амортизатор на направляючій та сума чотирьох амортизаторів – два в провушинах зверху і два у нижніх балках механізму підйому, - працюють послідовно при гасінні коливань.

Зробимо так, що жорсткість перших дорівнює С1, а інших – С2/1,5, тоді

![]()

![]() Н/м

Н/м

![]() Н/м

Н/м

Розраховуємо основні розміри амортизатора на направляючій: знайдемо

спочатку деформацію амортизатора під впливом ваги машини

![]() , де

, де

m = 3811,5 кг – маса робочого обладнання ;

g = 9,81 м/с2 – прискорення вільного падіння;

С2 = 3566958 Н/м – жорсткість амортизаторів у провушинах і балках.

![]() = 0,01048 м

= 0,01048 м

Визначимо мінімальну висоту амортизатора

![]()

![]() м = 0,07 м

м = 0,07 м

Площа поперечного перерізу амортизатора

![]() ,

де

,

де

h = 0,07 м – мінімальна товщина амортизатора;

G = 5·105 Па – твердість гуми;

Ф = 0,8 – фактор форми амортизатора

![]() м2

м2

Амортизатор має форму квадрата, тому сторона буде дорівнювати

![]()

![]() м

м

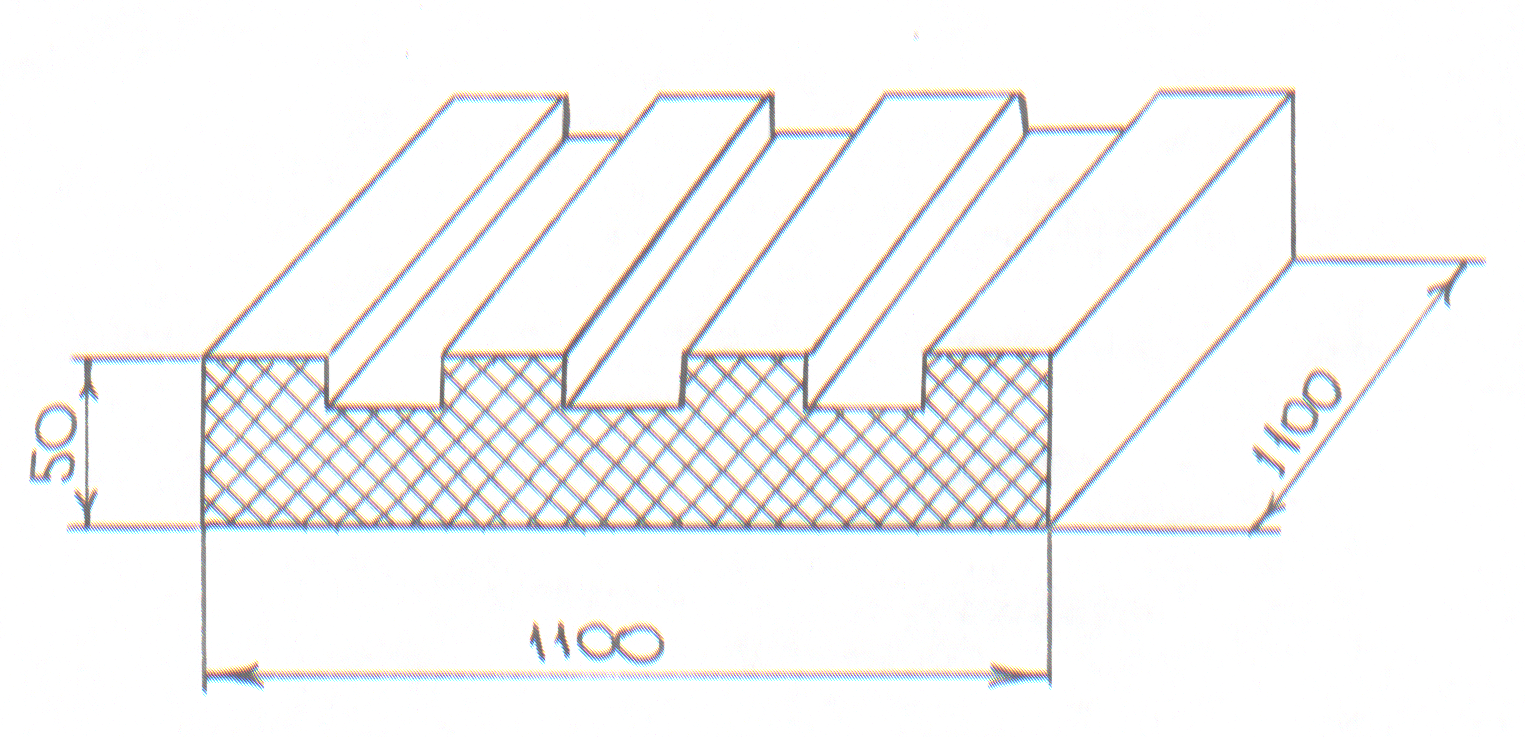

Приймаємо розміри амортизатора: 1100х1100, висота одного амортизатора 0,05 м.

Рисунок 5.1. Схема розмірів розрахованого амортизатора.

Визначимо розміри амортизаторів у провушинах:

С1 = 5508848 Н/м

На один амортизатор виходить

С = С1/4

С =

![]() Н/м

Н/м

Деформація одного амортизатора під дією сили ваги

![]() ,

де

,

де

n = 4 – кількість амортизаторів

![]() м

м

Мінімальна висота амортизатора

![]()

![]() м

м

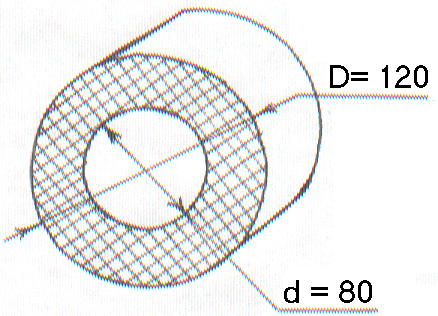

Рис. 7.2. Схема амортизатора в провушині.

Ширину гумового циліндру приймаємо: b = 45 мм

Таким чином, на основі зроблених розрахунків, можна зробити висновок, що:

- впровадження розрахованих гумових амортизаторів (на каучуковій гумовій основі №3311 з твердістю 5· 105 Па за ГОСТ263-75) забезпечить необхідну межу частоти, амплітуди та віброшвидкості.

Для ефективної віброізоляції в межах частот близько 20 Гц власна частота коливань пасивної системи повинна бути близько 1 Гц, статичне переміщення сидіння водія досягає 25 мм. Для забезпечення додаткової віброізоляції я пропоную встановити на базову машину віброізоляційне сидіння з дисипативним амортизатором.