- •1 Загальна частина 6

- •2 Основна частина 33

- •1Загальна частина

- •1.1Техніко-економічне обґрунтування теми

- •1.2Короткий історичний екскурс

- •1.3Процеси ущільнення дорожньо-будівельних матеріалів

- •1.4Класифікація катків

- •1.5Сучасні котки країн снд та світових виробників

- •1.6Обгрунтування теми дипломного проекту

- •2Основна частина

- •2.1Розрахунок та вибір основних параметрів котка

- •2.1.1Передумови до розрахунку

- •2.1.2Визначення необхідних контактних зусиль

- •2.2Визначення параметрів вібровальця

- •2. 2.1. Визначення діаметра вальця

- •2. 2.2. Максимальне контактне навантаження

- •2. 2.3. Визначення ширини вальця

- •2. 2.4. Визначення параметрів вібратора

- •2. 2.5. Розрахунок віброізоляції

- •2.3Визначення площі контакту шини

- •2.4 Розрахунок маси котка

- •2.4.1 Вибір шин для котків

- •2.4.2Визначення продуктивності

- •2.4.3 Вибір параметрів колісної схеми

- •2.5Тяговий розрахунок та визначення потужності двигуна котка

- •2.5.1Тяговий розрахунок

- •2.5.2 Визначення потужності двигуна

- •2.6Системи зміни тиску повітря в шинах

- •2.6.1Схема зміни тиску в шинах

- •2.6.2Вибір компресора та трубопроводів

- •2.6.3Тепловий розрахунок трубопроводів

- •2.7Визначення стійкості котка

- •3Гідравлічний розрахунок

- •3.1.1Вибір гідромоторів пересування

- •3.1.2Вибір гідронасосів

- •4Розрахунки на міцність

- •4.1.1Розрахунок зусиль в механізмі керування

- •4.1.2Розрахунок на міцність деталей підвіски

- •4.1.3Розрахунок проушини кріплення гідроциліндра рульового керування до рами

- •4.1.4Розрахунок гальм котка

- •5Контроль якості ущільнення

- •5.1Норми ущільнення ґрунтів

- •5.2Методи контролю щільності ґрунтів

- •5.2.1Стандартний метод ущільнення

- •5.2.2М Рис. 38 Схема методу лунок етод лунок

- •5.2.3Визначення вологоміром-щільноміром системи Ковальова

- •5.2.4Метод динамічної пенетрації

- •5.2.5Радіаційні методи контролю

- •5.2.6Нейтронний метод

- •6Техніко-економічне порівняння різних машин

- •7Техніка безпеки та охорона праці

- •7.1. Загальні відомості експлуатації котка

- •7.2. Аналіз умов праці оператора

- •7.3. Аналіз шкідливих і небезпечних виробничих факторів

- •7.4. Розрахунок віброізоляції

- •7.5. Протипожежні заходи

- •7.6. Основи організації і проведення рятувальних і інших невідкладних робіт на зараженій місцевості

- •Література

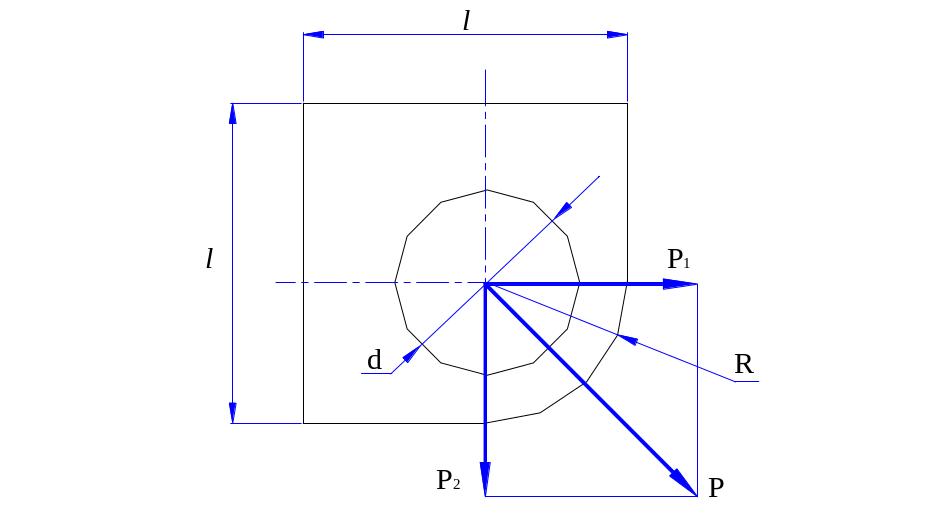

4.1.3Розрахунок проушини кріплення гідроциліндра рульового керування до рами

Цей розрахунок слід вести виходячи з того, що при наїзді на перепону краєм колеса крутний момент, створюваний при цьому перепоною, урівноважується моментом на важелі шворня і сила, що урівноважує цей момент, відриває проушини від рами.

Сила Р діє на плече важеля b = 0,28 м; Мкр = 18 кН·м. Тоді F дорівнює:

![]() кН.

кН.

Визначимо діаметр пальця, зо вставляється в проушину через площу зрізу для сталі 45, з якої виготовлений палець = 150 МПа.

![]() ,

,

тоді

![]() м2.

м2.

![]() ,

,

звідки

![]() м.

м.

Приймаємо d = 0,02 м.

Визначимо товщину проушини, що виготовляється із Ст. 3 з розрахунку проушини на зріз, прийнявши R = 0,03 м.

Тоді наближено можна прийняти довжину ділянки, що зрізається:

![]() ,

,

звідки

![]() ;

;

![]() ,

,

де S – товщина проушини, м;

[τ] – напруження зрізу для сталі 3, [τ] = 100 МПа.

![]() м.

м.

Приймаємо Ś΄= 0,01 м.

Визначимо розмір l проушини, привареної до рами котка Т-подібним швом. Сила Р, розкладена на складові, не співпадає з центром симетрії швів, тому в перерізах швів будуть мати місце напруження від зрізу, розриву та згинаючого моменту рис. 34.

Рис. 34 Схема до розрахунку кріплення гідроциліндра рульового керування

Напруження розриву для швів обох сторін буде дорівнювати:

![]() .

.

Напруження зрізу також для обох сторін:

![]() .

.

Напруження від згинаючого моменту:

![]() ,

,

де k – катет звареного шву, м; k = 0,008 м.

При сумісній дії розривних зусиль,

зусилля зрізу і згинаючого моменту,

сумарне напруження в швах

![]() .

.

При ручному зварювані електродами з

товстим шаром обмазки і

автоматичному зварюванні

![]() = 110 МПа.

= 110 МПа.

Розрахуємо точку з найбільшою сумарною напруженням, де складаються напруження зрізу і розриву. Напруження від зношування в цій точці взаємно знищується, оскільки чисельно вони рівні і спрямовані протилежно.

На основі формул:

![]() ,

,

звідки

![]() ,

,

тоді отримаємо

![]() м.

м.

4.1.4Розрахунок гальм котка

При розрахунку гальм самохідних котків необхідно, щоб значення гальмівного зусилля, яке може бути реалізоване, обмежувалось умовою відсутності буксування коліс по покриттю.

Сили зчеплення ведучих коліс з покриттям:

![]() ,

,

де φ – коефіцієнт зчеплення коліс з покриттям, рівний 1,5...0,6;

a – відстань від осі направляючого колеса до центра тяжіння котка,м;

L – база котка, м;

G – вага котка, Н;

α – кут підйому.

Гальмівне зусилля визначається за формулою:

![]() .

.

Граничне значення гальмівного зусилля:

РТ ≤ РЗЧ,

чи

![]() ,

,

звідки

![]() ;

;

![]() .

.

Тоді сила зчеплення ведучих коліс дорівнює:

![]() кН.

кН.

Знайдемо гальмівне зусилля:

![]() кН.

кН.

5Контроль якості ущільнення

5.1Норми ущільнення ґрунтів

Ґрунти усіх видів, за винятком скельних із гірських порід необхідно ущільнювати.

За якістю ущільнення земляного полотна слідкують контрольні пости та польові лабораторії. Контрольні пости визначають щільність ґрунтів в процесі зведення земляного полотна і ведуть спостереження за пошаровим відсипанням ґрунту по всій ширині насипу, за оптимальної товщини ущільнюваного шару, числом проходів машин по одному сліду, а також за вологістю ґрунту. Польові лабораторії встановлюють раціональний режим роботи ущільнюючих машин, визначають потрібну щільність ґрунту і контролюють зміни щільності ґрунтів в земляному полотні.

Контрольні пости і польові лабораторії працюють під загальним керівництвом центральної лабораторії. Центральна лабораторія, крім методичного керівництва і контролю за діяльністю підвідомчих лабораторій та постів, напередодні визначає оптимальну вологість і максимальну стандартну щільність характерних ґрунтів в резервах чи кар’єрах, встановлює раціональний режим роботи ущільнюючих машин, а також здійснює загальний контроль за визначенням щільності ґрунту в земляному полотні.

Якість ущільнення визначають порівнянням отриманих значень щільності скелету ґрунту з тими значеннями, які відповідають потрібній щільності.

Ґрунти для нижніх та верхніх шарів основ і покриттів повинні мати коефіцієнт ущільнення не менше 0,95. Мінімальні значення коефіцієнта ущільнення для насипів доріг (табл. 2).

Таблиця 2

Частина насипу |

Глибина шару від поверхні покриття, м |

Покриття вдосконалені капітального типу |

Покриття вдосконалені полегшеного і перехідного типу |

||

північні райони |

південні райони |

північні райони |

південні райони |

||

коефіцієнт ущільнення |

|||||

Верхня |

До 1,5 |

1,00-0,98 |

0.98-0,95 |

0.98-0,95 |

0.95 |

Нижня не підтоплювана |

1,5-6,0 Більше 6,0 |

0,95 0,98 |

0,95 |

0,95 |

0.95-0,90 |

Нижня підтоплювана |

1,5-6,0 Більше 6,0 |

0,98-0,95 0,98 |

0,95 0,98 |

0,95 |

0,95 |

Якість ущільнення вважають відмінною, якщо 90% зразків мають коефіцієнт ущільнення земляного полотна не нижче потрібних значень, а 10% зразків показали відхилення в бік зниження не більше 0,02; гарним, якщо у 90% зразків коефіцієнт ущільнення ґрунту не нижче необхідних, у 5% зразків відхилення в бік зниження не перевищує 0,02 і у 5% зразків відхилення не перевищує 0,04. Ущільнення вважають задовільним, якщо у 90% випробуваних зразків коефіцієнти ущільнення ґрунту не нижче потрібних, а у 10% зразків відхилення в бік зниження не перевищує 0,04.

Кількість визначень щільності ґрунту назначають залежно від ширини ущільнюваного шару, його товщини і висоти насипу. В шарах, що мають ширину менше 20 м, виконують три виміри щільності на кожному поперечнику – один по осі проїжджої частини і два на узбіччях на відстані 1,5 – 2 м від брівки.

Коефіцієнт ущільнення визначають як відношення об'ємної маси проби ущільненого ґрунту до максимальної стандартної щільності даного ґрунту:

= р/рmах,

де р - щільність ґрунту

рmах - максимальна стандартна щільність ґрунту.

Причому максимальної стандартної щільності можливо досягти при оптимальній вологості ґрунту. Оптимальну вологість досить наближено можна визначити через межу текучості такою залежністю:

W0 = KWT ,

де К = 0,70...0,75 для супісків; 0,55...0,60 для суглинків; 0,45... 0,50 для глин.

WТ - вологість межі текучості

Таким чином, наведені в літературі границі оптимальної вологості також є наближеними /орієнтовними/ - піски дрібні і пиловидні - 8-13%; супіски легкі і важкі - 9-15%; суглинки легкі - 12-18%; важкі і пылеватые суглинки - 14-20%; глини - 16-30%.