- •1 Загальна частина 6

- •2 Основна частина 33

- •1Загальна частина

- •1.1Техніко-економічне обґрунтування теми

- •1.2Короткий історичний екскурс

- •1.3Процеси ущільнення дорожньо-будівельних матеріалів

- •1.4Класифікація катків

- •1.5Сучасні котки країн снд та світових виробників

- •1.6Обгрунтування теми дипломного проекту

- •2Основна частина

- •2.1Розрахунок та вибір основних параметрів котка

- •2.1.1Передумови до розрахунку

- •2.1.2Визначення необхідних контактних зусиль

- •2.2Визначення параметрів вібровальця

- •2. 2.1. Визначення діаметра вальця

- •2. 2.2. Максимальне контактне навантаження

- •2. 2.3. Визначення ширини вальця

- •2. 2.4. Визначення параметрів вібратора

- •2. 2.5. Розрахунок віброізоляції

- •2.3Визначення площі контакту шини

- •2.4 Розрахунок маси котка

- •2.4.1 Вибір шин для котків

- •2.4.2Визначення продуктивності

- •2.4.3 Вибір параметрів колісної схеми

- •2.5Тяговий розрахунок та визначення потужності двигуна котка

- •2.5.1Тяговий розрахунок

- •2.5.2 Визначення потужності двигуна

- •2.6Системи зміни тиску повітря в шинах

- •2.6.1Схема зміни тиску в шинах

- •2.6.2Вибір компресора та трубопроводів

- •2.6.3Тепловий розрахунок трубопроводів

- •2.7Визначення стійкості котка

- •3Гідравлічний розрахунок

- •3.1.1Вибір гідромоторів пересування

- •3.1.2Вибір гідронасосів

- •4Розрахунки на міцність

- •4.1.1Розрахунок зусиль в механізмі керування

- •4.1.2Розрахунок на міцність деталей підвіски

- •4.1.3Розрахунок проушини кріплення гідроциліндра рульового керування до рами

- •4.1.4Розрахунок гальм котка

- •5Контроль якості ущільнення

- •5.1Норми ущільнення ґрунтів

- •5.2Методи контролю щільності ґрунтів

- •5.2.1Стандартний метод ущільнення

- •5.2.2М Рис. 38 Схема методу лунок етод лунок

- •5.2.3Визначення вологоміром-щільноміром системи Ковальова

- •5.2.4Метод динамічної пенетрації

- •5.2.5Радіаційні методи контролю

- •5.2.6Нейтронний метод

- •6Техніко-економічне порівняння різних машин

- •7Техніка безпеки та охорона праці

- •7.1. Загальні відомості експлуатації котка

- •7.2. Аналіз умов праці оператора

- •7.3. Аналіз шкідливих і небезпечних виробничих факторів

- •7.4. Розрахунок віброізоляції

- •7.5. Протипожежні заходи

- •7.6. Основи організації і проведення рятувальних і інших невідкладних робіт на зараженій місцевості

- •Література

2.5.2 Визначення потужності двигуна

Потужність встановлюваних двигунів характеризує енергомісткість даного котка, від неї залежать експлуатаційні якості та витрати. Правильний вибір потужності двигуна пневмоколісних котків є одним з найбільш важливих факторів, що впливає на економічну ефективність їх роботи.

Необхідна (ефективна) потужність двигуна N знаходиться в прямій лінійній залежності від потужності на ведучих колесах N0 при певних значеннях коефіцієнта корисної дії η силової передачі котка.

Загальноприйнятим методом розрахунку потужності двигуна дорожніх котків є вибір двигуна по найбільшому значенню потужності, яка необхідна для подолання опорів при роботі котка в найбільш важких умовах. Аналіз сучасних методів вибору потужності двигуна для автомобілів, тракторів, будівельних та дорожніх машин, а також процесу роботи дорожніх котків з урахуванням експлуатаційного фону та сил інерції прискореного руху машини дозволяє рекомендувати метод розрахунку потужності двигуна самохідних котків, що розглядає три випадки їх експлуатації:

робота на граничному підйомі на початку укочування рихлого ґрунту (піску, щебеню, гравію);

транспортування котка з максимальною швидкістю по ущільненому матеріалу на горизонтальній ділянці дороги;

наїзд котка на перепону (каміння, грудки землі, щебінь крупної фракції та ін.) з малою швидкістю на граничному підйомі.

Для визначення потужності двигуна користуються такими формулами:

![]() ;

;

![]() ;

;

![]() ,

,

де fр – коефіцієнт опору коченню коліс котка по рихлому матеріалу;

іпр – граничний ухил місцевості, іпр = sinα°.

При роботі на найбільшому підйомі:

![]() кВт.

кВт.

При транспортуванні котка з максимальною швидкістю на горизонтальній дільниці дороги:

![]() кВт.

кВт.

При наїзді котка на перешкоду з малою швидкістю на найбільшому ухилу:

![]() кВт.

кВт.

Вибираємо двигун СМД-17Н з потужністю двигуна N = 70 кВт.

2.6Системи зміни тиску повітря в шинах

2.6.1Схема зміни тиску в шинах

Система зміни тиску повітря в шинах призначена для забезпечення необхідних параметрів шин в зоні контакту їх з матеріалом з метою отримання високої якості ущільнення цього матеріалу та підвищення продуктивності машини.

Система включає групу апаратів для виробництва, накопичення, контролю та споживання стисненого повітря, поєднаних один з одним повітропроводами в суворій послідовності залежно від їх функціонального призначення.

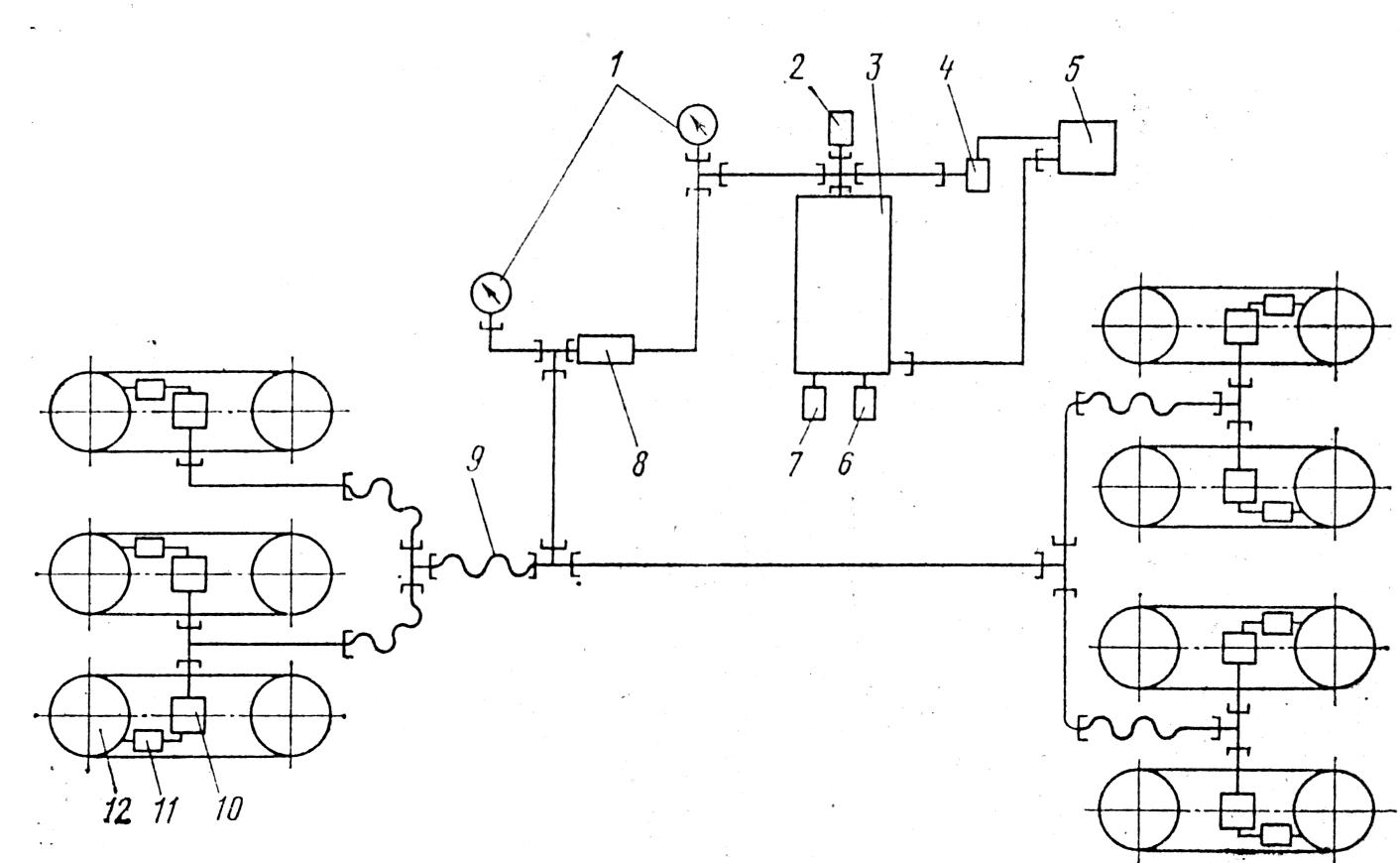

Характерна схема зміни тиску повітря в шинах показана на рис. 30. Апаратура пневмосистем залежно від її призначення ділиться на наступні групи:

- живляча апаратура, що включає обладнання подавання стисненого повітря в пневмосистему під певним тиском; до неї відносяться компресори, регулятори тиску та повітряні балони;

- споживачі стисненого повітря – шини;

- апаратура керування, що включає крани і клапани керування;

- контрольно-запобіжна апаратура, що включає манометри, датчики аварійного тиску, запобіжні клапани та ін.;

- повітропроводи, до яких відносяться трубопроводи, з’єднувальна арматура та пристрій підводу повітря до колеса, що обертається.

Для пневмосистем, що забезпечують централізоване підведення повітря до коліс, характерна наявність всіх вказаних груп апаратури.

Рис. 30 Схема поєднання елементів та пристроїв в пневматичній системі котка: 1 – манометри; 2 – запобіжний клапан; 3 – ресивер; 4 – регулятор тиску; 5 – компресор; 6 – кран відбору повітря; 7 – зливний кран; 8 – кран керування тиском повітря в шинах; 9 – гнучкий шланг; 10 – пристрій підводу повітря до колеса, що обертається; 11 – клапан зазору повітря в шині; 12 – камера шини.