- •Аннотация Содержание

- •Введение

- •1.1 Исходные данные для разработки технологического процесса

- •1.2 Анализ объекта производства и оценка технологичности

- •1.3 Выбор способа получения заготовки

- •1.4 Определение роли и места термической и химикотермической обработки

- •1.5 Формирование этапов технологического процесса

- •1.6 Определение содержания и последовательности выполнения операций

- •1.7 Размерный анализ и оптимизация технологического процесса

- •1.8 Выбор технологического оборудования

- •1.9 Выбор станочных приспособлений

- •1.10 Выбор режущего инструмента

- •1.11 Выбор средств измерения

- •1.12 Выбор сотс

- •1.13 Разработка операций технологического процесса

- •1.14 Расчет режимов резания и норм времени

- •1.14.1 Операция 10 – фрезерная с чпу

- •1.14.2 Операция 50 – сверлильная с чпу

- •2.1 Проектирование фрезерного приспособления

- •2.1.1 Техническое задание на проектирование приспособления

- •2.1.2 Описание приспособления

- •2.1.3 Силовой расчет приспособления

- •2.1.4 Расчет приспособления на точность

- •2.1.5 Расчёт элементов приспособления на прочность

- •2.2.4 Расчет приспособления на точность

- •2.2.5 Расчет элементов приспособления на прочность

- •2.3 Проектирование резца расточного на операцию 05

- •2.4 Анализ точности мерительного прибора

- •3 Организационно - экономическая часть

- •3.4.2 Расчет численности вспомогательных рабочих

- •3.4.3 Расчет численности служащих

- •3.6 Стратегия финансирования

- •4 Безопасность и экологичность

- •Список литературы

2.2.4 Расчет приспособления на точность

Точностной расчет приспособления производится по методике [9,12].

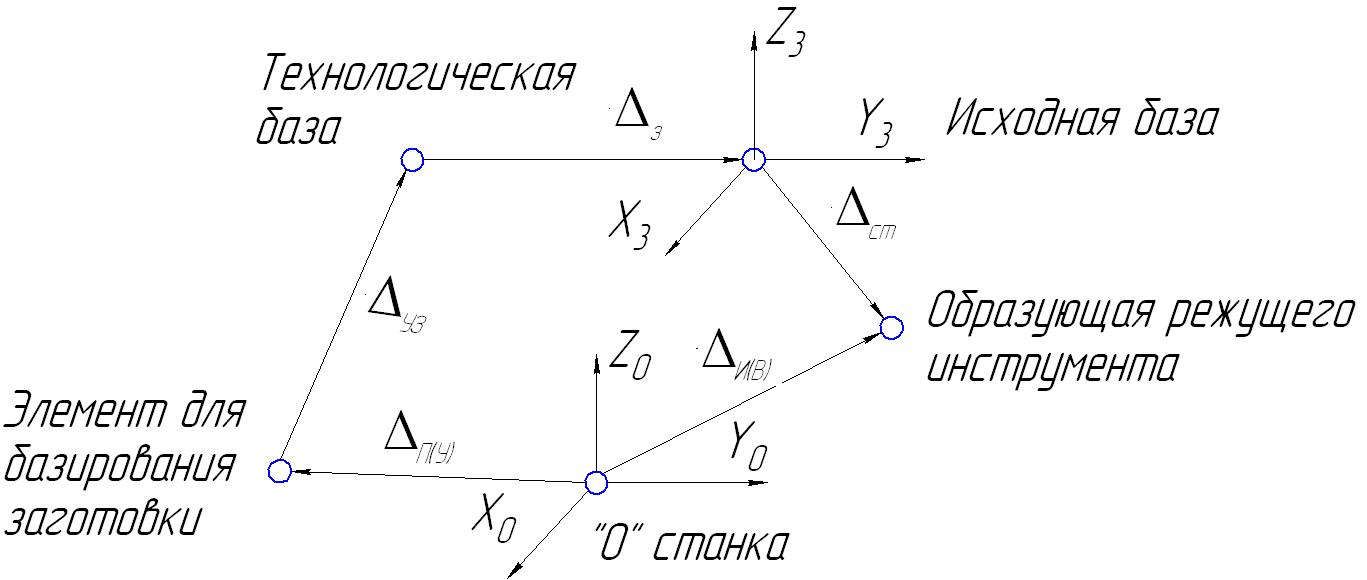

Анализ структуры технологической схемы представлен на рисунке 2.2.3

Рисунок 2.2.3 – Анализ структуры технологической схемы

Точностной

расчет для размера ø![]()

При выполнении операции с применением рассматриваемого приспособления ожидаемая погрешность обработки не должна превышать заданного допуска на размер:

TL>ΔΣ,

где TL – допуск заданного размера (числовое выражение точности);

ΔΣ – суммарная погрешность обработки, численно равная расчетной величине рассеивания размеров.

Суммарная погрешность определяется по формуле:

ΔΣ=1/k![]() ,

(2.2.7)

,

(2.2.7)

где Δз- погрешность заготовки, определяемая погрешностью положения технологической базы относительно исходной;

Δуз – погрешность установки заготовки;

Δп(у)– погрешность положения элемента приспособления для базирования заготовки;

Δи(в)- погрешность положения вершины режущего инструмента;

k– коэффициент, учитывающий долю статической составляющей в общей погрешности, k=0,6.

Погрешность заготовки определяется по формуле:

![]() ,

(2.2.8)

,

(2.2.8)

где ΔТБ- погрешность положения технологической базы, ΔТБ = 0,035;

ΔИБ- погрешность положения исходной базы, ΔИБ = 0,05.

Тогда после подстановки получаем:

![]() мм.

мм.

Погрешность установки заготовки определяются по формуле:

![]() ,

(2.2.9)

,

(2.2.9)

где Smax- наибольший зазор в сопряжении заготовки с установочным элементом, Smax= 0,02 мм;

Тизн- допуск на износ, Тизн = 0,03 мм.

После подстановки получаем:

![]() мм.

мм.

Погрешность положения элемента приспособления для базирования заготовки определяются по формуле:

![]() .

(2.2.10)

.

(2.2.10)

После подстановки получаем:

![]() мм.

мм.

Погрешность положения вершины режущего инструмента складывается из погрешности системы программного управления станка и половины радиального биения режущих кромок сверла:

![]() мм.

мм.

После подстановки получаем численные значения суммарной погрешности обработки.

ΔΣ=1/0,6![]() мм.

мм.

Проведенный расчет показал, что результирующая погрешность меньше, чем допуск на размер:

ТL = 0,145 мм ∑ = 0,127 мм.

Полученный результат свидетельствует, что разработанное приспособление обеспечивает заданную точность.

2.2.5 Расчет элементов приспособления на прочность

Расчет элементов приспособления на прочность производится по методике, предложенной в [6].

В процессе эксплуатации элементы приспособления подвергаются действию переменных нагрузок. Расчет на прочность производим для более слабых деталей. Такой деталью в данном приспособлении является резьбовое соединения штока и гайки. Основной вид разрушения резьбового соединения – срез. В соответствии с этим основным критерием работоспособности, расчет резьбового соединения на прочность ведется по связанными с ними напряжениями среза τ.

![]() ,

(2.2.11)

,

(2.2.11)

где τср – действующее напряжение, МПа;

F – исходное усилие зажима , F;

[τср] – допустимое напряжение для стали 40Х, [τср] = 90 МПа;

![]() -

внутренний диаметр резьбы, d = 14,051 мм;

-

внутренний диаметр резьбы, d = 14,051 мм;

Н- глубина завинчивания, Н = 18 мм;

К - коэффициент полноты резьбы, K = 1;

Км - коэффициент неравномерности нагрузки, Kм = 0,6;

n - количество резьбовых соединений.

Определим действующие напряжение:

![]() МПа.

МПа.

Проведенный расчет показал, что действительное напряжение меньше, чем допустимое напряжение:

τср

= 7,2 МПа

![]() [τср] = 90 МПа.

[τср] = 90 МПа.

Минимальный диаметр штифта определяется по формуле:

![]() (2.2.12)

(2.2.12)

После подстановки получаем:

![]() мм.

мм.

В нашем случае минимальный диаметр резьбового соединения равен d=8 мм, т.е. запас прочности резьбы вполне достаточен для нормальной работы приспособления. Полученный результат свидетельствует, что разработанное приспособление обеспечивает заданную прочность.