- •1. Електроерозійна обробка

- •2. Електрохімічна обробка

- •2.1. Різновиди електрохімічної обробки

- •1.Електрохімічна обробка в стаціонарному електроліті або поволі перемішуваному.

- •Мал. 2.2 Схема електрохімічної розмірної обробки:

- •2.2. Електрохімічна розмірна обробка

- •Технічні характеристики эхро

- •3. Хімічне фрезерування (контурне труєння)

- •4. Ультразвукова розмірна обробка (узро)

- •4.1 Загальні відомості про узро

- •4.2. Технологічні характеристики процесу узро

- •4.3. Застосування узро

- •5. Лазерна обробка

- •5.1. Основні відомості про процес лазерної обробки

- •5.2. Технологічні операції лазерної обробки

- •При виготовленні отворів застосовують дві схем:

- •6. Електронно-променева Розмірна обробка (епро)

- •7. Йоно-плазмова обробка материалв

- •7.1. Різновиди обробки

- •7.2. Іонно-променева розмірна обробка (іпро)

- •7.3. Плазмове труєння і нанесення матеріалів

- •Список рекомендованої літератури

3. Хімічне фрезерування (контурне труєння)

Суть процесу хімічного фрезерування полягає в регульованому видаленні матеріалу з поверхні заготівки розчиненням його в травителе за рахунок хімічної реакції. Ділянки заготовки, неналежні розчиненню, покривають захисним шаром хімічно стійкого матеріалу.

Швидкість знімання багатьох матеріалів складає до 0,1 мм/мін.

Переваги процесу:

висока продуктивність і якість обробки

можливість отримання деталей складної конфігурації як малою так і значної товщини (0,1-50) мм;

малі енергетичні витрати (переважно використовується хімічна енергія);

короткий цикл підготовки виробництва і простота його автоматизації;

безвідходна за рахунок регенерації продуктів процесу.

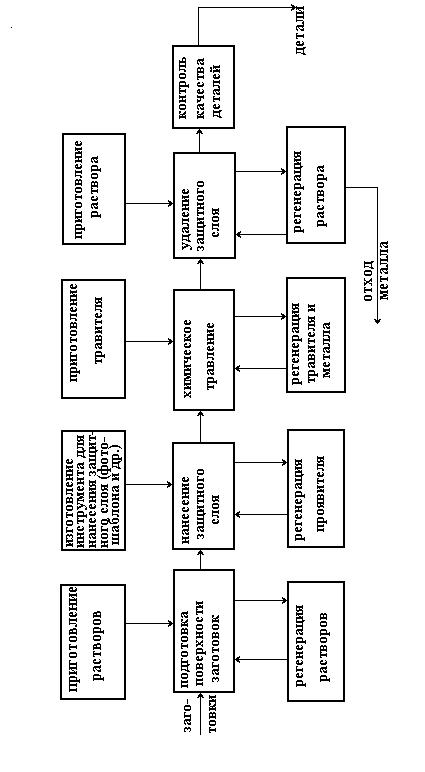

В процесі обробки знімання матеріалу може проводитися зі всієї поверхні заготівки, на різні глибини або на всю товщину деталі (крізне фрезерування). Хімічне фрезерування включає наступні основні етапи: підготовку поверхні заготівки; нанесення захисного шару малюнка; хімічне труїть; видалення захисного шару і контроль якості виробів (см .рис .3.1).

Підготовка поверхні - це очищення її від органічних і неорганічних речовин, наприклад, за допомогою електрохімічного знежирення. Ступінь очищення визначається вимогами до подальших операцій.

Нанесення захисного шару малюнка здійснюється способами: ручною і механізованою гравірування по хибному (лаковому, восковому) шару, способом ксерографии, трафаретної, офсетної, а також фотохімічного друку.

У приладобудуванні найбільше застосування отримав спосіб фотохімічного друку, який забезпечує малі розміри виробів і високу точність. В даному випадку для отримання захисного шару заданої конфігурації використовують фотошаблон (фотокопія деталі в збільшеному масштабі на прозорому матеріалі). Як захисний шар застосовують рідкі і плівкові фоторезисты, що володіють світлочутливістю. Рідкі, найбільш освоєні в промисловості, вимагають високої якості очищення поверхні заготовок. Для нанесення їх на поверхню використовують один із способів: занурення, поливши, розпилювання, центрифугування, накочення валяннями, напилення в електростатичному полі. Вибір способу залежить від типу виробництва (безперервне нанесення або на окремі заготовки); вимог до товщини і рівномірності утворюваної плівки, які визначають точність розмірів малюнка і захисні властивості резиста.

Мал. 3.1. Загальна схема технологічного процесу хімічного фрезерування.

Фотохімічний друк захисного малюнка окрім операції нанесення фоторезиста і його сушки, включає операції експонування шару фоторезиста через фотошаблон, прояв малюнка і дублення захисного шару. При прояві певні ділянки шару фоторезиста розчиняються і віддаляються з поверхні заготівки. Шар фоторезиста, що залишився, у вигляді малюнка, визначеного фотошаблоном, після додаткової термічної обробки - дублення - служить захисним шаром при подальшій операції того, що хімічного труїть.

Операція

того, що хімічного труїть визначає

остаточну якість і вихід придатної

продукції. Процес того, що труїть протікає

не тільки перпендикулярно поверхні

заготівки, але і убік (під захисний шар),

що знижує точність обробки. Величину

затруювання оцінюють через чинник того,

що труїть, який рівний![]() ,

де Нтр - глибина того, що труїть, е -

величина затруювання. Швидкість

розчинення визначається властивостями

оброблюваного металу, складом розчину,

що труїть, його температурою, способом

подачі розчину на поверхню, умовами

відведення продуктів реакції і підтримкою

властивостей розчину, що труять. Своєчасне

припинення реакції розчинення забезпечує

задану точність обробки, яка орієнтування

складає 10% від глибини обробки (труять).

,

де Нтр - глибина того, що труїть, е -

величина затруювання. Швидкість

розчинення визначається властивостями

оброблюваного металу, складом розчину,

що труїть, його температурою, способом

подачі розчину на поверхню, умовами

відведення продуктів реакції і підтримкою

властивостей розчину, що труять. Своєчасне

припинення реакції розчинення забезпечує

задану точність обробки, яка орієнтування

складає 10% від глибини обробки (труять).

Широке застосування в даний час знаходять травители на основі солей з аміном - окислювачем, серед яких найчастіше використовують хлор, кисневі з'єднання хлора, бихромат, сульфат, нітрат, перекис водню, фтор. Для міді і її сплавів, ковара, стали і інших сплавів найбільшого поширення набули розчини хлорного заліза ( FeCl3 ) з концентрацією від 28 до 40% (вагових) і температурою в межах (20 - 50) З, які забезпечують швидкість розчинення (20 - 50) мкм/мин.

Серед відомих способів ті, що труять розрізняють занурення заготівки в спокійний розчин; у перемішуваний розчин; наприскування розчину; розпилювання розчину; струменеве труїть (горизонтальне або вертикальне). Кращу точність обробки забезпечує те, що струменеве труїть, яке полягає в тому, що розчин, що труїть, під тиском через форсунки подається на поверхню заготівки у вигляді струменів.

Контроль якості деталей включає візуальний огляд їх поверхні і вимірювання окремих елементів.

Процес хімічного фрезерування найбільш вигідний при виготовленні плоских деталей складної конфігурації, які у ряді випадків можуть бути отримані і механічним штампуванням. Практикою встановлено, що при обробці партій деталей в кількості до 100 тис. вигідніше хімічне фрезерування, а понад 100 тис. - штампування. При дуже складній конфігурації деталей, коли неможливе виготовлення штампу, застосовується тільки хімічне фрезерування. Слід враховувати, що процес хімічного фрезерування не дозволяє виготовляти деталі з гострими або прямими кутами. Радіус закруглення внутрішнього кута повинен бути не меншого половини товщини заготівки S, а зовнішнього кута - більше 1/3 S, діаметр отворів і ширина пазів деталей повинні бути більше 2 S.

Метод знайшов широке застосування в електроніці, радіотехніку, електротехніку і інших галузях у виробництві друкарських плат, інтегральних схем, при виготовленні різних плоских деталей з складною конфігурацією (плоских пружин, растрових масок для кінескопів кольорових телевізорів, масок з малюнком схем, використовуваних в процесах термічного напилення, сіточок для бритв, центрифуг і інших деталей).