- •1. Електроерозійна обробка

- •2. Електрохімічна обробка

- •2.1. Різновиди електрохімічної обробки

- •1.Електрохімічна обробка в стаціонарному електроліті або поволі перемішуваному.

- •Мал. 2.2 Схема електрохімічної розмірної обробки:

- •2.2. Електрохімічна розмірна обробка

- •Технічні характеристики эхро

- •3. Хімічне фрезерування (контурне труєння)

- •4. Ультразвукова розмірна обробка (узро)

- •4.1 Загальні відомості про узро

- •4.2. Технологічні характеристики процесу узро

- •4.3. Застосування узро

- •5. Лазерна обробка

- •5.1. Основні відомості про процес лазерної обробки

- •5.2. Технологічні операції лазерної обробки

- •При виготовленні отворів застосовують дві схем:

- •6. Електронно-променева Розмірна обробка (епро)

- •7. Йоно-плазмова обробка материалв

- •7.1. Різновиди обробки

- •7.2. Іонно-променева розмірна обробка (іпро)

- •7.3. Плазмове труєння і нанесення матеріалів

- •Список рекомендованої літератури

ВСТУП

Дані методи обробки, засновані на теплових електрохімічних і хімічних ефектах дії на тверде тіло, використовуються як для формоутворення поверхонь заготівки, так і для зварки, плавки, балансування, зміни властивостей поверхневого шару виробу і інших операцій, що значно розширює можливості технології конструкційних матеріалів. У даній допомозі основна увага приділяється розмірним методам обробки.

Електричні і хімічні методи включають наступні види обробки: електроерозійну, ультразвукову, електроннопроменеву, лазерну, іонно-променеву, плазмову, електрохімічну, хімічну, а також комбіновані методи, засновані на поєднанні вищеперелічених процесів, до яких відносяться анодно-механічна, электроэрозионно-хімічна, ультразвукова електрохімічна обробка, абразивно-електрохімічна, іонно-хімічна, плазмохімічна та інші.

Основними характерними властивостями перерахованих методів, що забезпечують їм переваги в порівнянні з механічною обробкою, є:

незалежність оброблюваної матеріалу від його твердості і в'язкості (за винятком ультразвукової обробки, при якій в'язкість матеріалу знижує його оброблювана);

обробка виробу практично без силової дії на нього, що дозволяє виготовляти маложорсткі деталі;

можливість копіювання складної форми інструменту відразу по всій поверхні заготівки при простому поступальному переміщенні його, що збільшує продуктивність обробки і спрощує кінематику устаткування;

можливість повної автоматизації процесів і гнучкість управління ними;

рішення задач, які неможливо виконати традиційними методами (отримання виробів без залишкової напруги, виготовлення отворів, пазів з шириною до десятих доль мікрометра і ін.). В той же час електричним методам властивий основний недолік - висока енергоємність процесів. Технологічні характеристики деяких електричних методів представлені в таблиці 1.

Таблиця 1 - Технологічні характеристики деяких електричних методів обробки

Метод Найбільша Точність Шорст- Глибина Питома

продуктив- квалитет кість по- вимірюв. витрата

обробки ність, верхні, поверхн. енергії,

шару

мм3 /с Rz ,мкм мкм МДж/кг

Електро- 200 6-12 0.8-360 10-1500 25-430

ерозійний (по стали)

Ультра- 160 7-11 0,8-10 до 40 21-900

звуковой (по склу)

Електро- 1600 8-12 1,6-10 нема 28-90

хімічний

Електронно-

променевий 6 9-14 10-160 10-80 2900

Лазерний 2 9-14 1,6-160 10-100 3500

Абразивно- 200

електро- (магнитні 6-7 0,2-1,6 10-20 25-50

хімічний сплави)

Ультразву- 6

ковий елект- (по твердо- 9-11 1,6-6 10-30 21-30

рохімічний му сплаву)

Анодномеха-

нічний 500 7-12 1,6-400 50-2000 11-90

1. Електроерозійна обробка

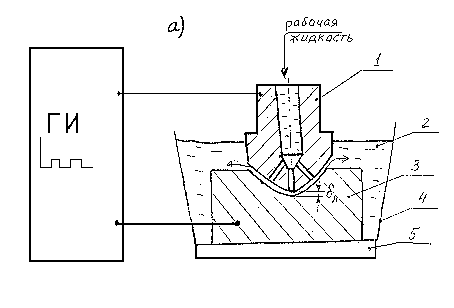

Електроерозійна обробка (ЕЕО) заснована на руйнуванні струмопровідного матеріалу під дією тепла, що викликається електричними імпульсними розрядами, що порушуються між оброблюваною заготівкою і електродом-інструментом (ЕІ), розташованими на певному проміжку один від одного, заповненим діелектричною рідиною (гасом, технічним маслом, водою і т.д.) (см.рис.1.1).

Основні переваги ЕЕО: а) можливість обробки струмопровідних матеріалів будь-якої механічної міцності, твердості, в'язкості, крихкості; б) відсутність необхідності в спеціальному високоміцному інструменті (матеріал робочої частини інструменту: мідь, латунь, графить і ін.); в) зниження трудомісткості виготовлення складних поверхонь з важко оброблюваних матеріалів; г) висока точність обробки.

Недоліки : а) зворотна залежність між продуктивністю і якістю обробки; б) наявність зносу ЕІ; у) наявність дефектного (зміненого) шару на обробленій поверхні.

Для ЕЕО використовують імпульси великої сили струму (до тисяч ампер) і низької напруги (50-300) В, з енергією від десятків джоулів до мікро джоулів, тривалістю 10 -10 с, шпаруватістю 1-30 і частотою проходження імпульсів (50-1,5 10 ) Гц.

Полярність включення електроду заготівки (ЕЗ) і інструменту: пряма, коли ЕІ - катод, ЕЗ - анод; зворотна: ЕІ - анод, ЕЗ - катод. Вибір полярності визначає продуктивність і точність обробки.

ЕЕО залежно від режиму обробки іноді підрозділяють на електроіскрову, електроімпульсну, високочастотну і інші різновиди. Поява генераторів імпульсів, що забезпечують широкий діапазон режимів, привела до взаємного перекриття вказаних різновидів і дозволила відмовитися від подібного ділення, оскільки механізм видалення матеріалу у всіх випадках однаковий.

Видалення матеріалу з поверхні заготівки представляє складний комплекс фізичних явищ (див. мал. 1.1 би) в основі яких лежать електротермохімічні процеси. Завдяки концентрації енергії в каналі імпульсного розряду (8) між ЕІ і ЕЗ розвивається висока температура (5000-40000 С), при якій мікропорції матеріалу заготівки і інструменту плавляться і частково випаровуються. Розповсюдження пари за межі каналу розряду (8), а також процес розширення каналу приводять до утворення газового міхура (9) в рідині. В результаті динамічних сил, що розвиваються в каналі розряду і газовому міхурі мікропорції розплавленого матеріалу ЕІ (7) і ЕЗ (10) викидаються за межі електродів і застигають в рідині у вигляді дрібних частинок сферичної форми (13).

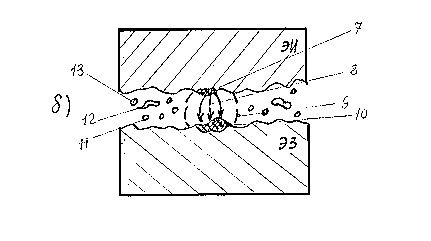

Паралельно здійснюється розкладання діелектричної рідини (піроліз) з утворенням газоподібних продуктів (12), також тонкої плівки кристалічного графіту на мідних і графітових електродах - інструментах, що захищає їх від зносу. Після розряду відбувається деонізація проміжку. Наступний розряд виникає в новому місці між поверхнями ЕІ і ЕЗ. Так відбувається до тих пір, поки розряди не видалять з них всі ділянки металу, які знаходяться на пробивній відстані. Для відновлення процесу необхідно зближувати ЕІ і ЕЗ, що здійснюється за допомогою систем автоматичного регулювання міжелектродного зазору (МЕ3), в яких як параметр регулювання зазвичай використовують напругу на міжелектродному проміжку, або струм, що проходить через нього. Схема взаємозв'язку основних фізичних процесів і технологічних показників ЕЕО представлена на мал. 1.2.

Ефект ерозії різних металів і сплавів, вироблюваний імпульсами однаковими по своїх параметрах, різний. Деякі метали, сплави руйнуються дуже інтенсивно, інші мало піддаються дії імпульсних розрядів. Залежність інтенсивності ерозії від властивостей матеріалів називається електроерозійною оброблюваною. Оскільки в основі процесу знімання матеріалу лежать теплові дії, то оброблювана визначається теплофізичними характеристиками матеріалів (температурами плавлення і кипіння, теплопровідністю і теплоємністю). За інших рівних умов оброблювана може бути оцінена по критерію базового перетворення Л.С. Палатника (П), пропорційного часу розплавлення деякого об'єму металу:

П=С![]() hТ2п,

(1.1)

hТ2п,

(1.1)

Рис.1.1 - Схема електроерозійної обробки (а) і процесів в міжелектродному проміжку (б): 1- електроду-інструменту, 2- робоча рідина, 3- електроду-заготівки, 4- ванни, 5- робочий стіл, 6- генератора імпульсів (ГІ), 7,10- мікропорцій розплавленого металу ЕІ і ЭЗ, 8- каналу розряду, 9- газовий міхур, 11- бульбашки пари або газу, 12- продуктів піроліза, 13- частинок металу, бл - міжелектродний зазор.

Рис.1.2 - Схема взаємозв'язку основних фізичних процесів і технологічних показників ЕЕО

де

С - теплоємність, h - коефіцієнт

теплопровідності,

![]() - щільність матеріалу, Тп - температура

плавлення матеріалу. Чим більше П, тим

за інших рівних умов, вище ерозійна

стійкість і відповідно нижче оброблювана

даного металу.

- щільність матеріалу, Тп - температура

плавлення матеріалу. Чим більше П, тим

за інших рівних умов, вище ерозійна

стійкість і відповідно нижче оброблювана

даного металу.

При ЕЕО спостерігається явище неоднакової ерозії електродів (навіть якщо вони виготовлені з однакових матеріалів), яке називається ефектом полярності. На практиці для забезпечення найбільшого полярного ефекту (т.б. найменшого зносу інструменту і найбільшої продуктивності ) як матеріал інструменту зазвичай застосовують мідь, латунь, графіт, чавун, мідно-вольфрамові сплави та інші. Об'ємний відносний знос інструментів з різних матеріалів у відсотках, який є відношенням об'єму зруйнованої частини ЕІ до об'єму матеріалу ЕЗ, видаленого за один і той же час, знаходиться в межах (0,1-200)%. Найменший знос (0,1-1)% отримують при роботі графітовими і мідними ЕІ.

Матеріал і метод виготовлення ЕІ (механічна обробка, гальванопластика, металізація напиленням, штампування, пресування) слід вибирати залежно від виду електроерозійної операції, матеріалу деталі, режимів, площі обробки, складності оброблюваної поверхні, її точності, шорсткості, а також об'єму випуску виробів.

Продуктивність ЕЕО ( ) характеризується кількістю знятого металу в одиницю часу і визначається

Q=qі*f=k*Wі*f=k*Pcp, (1.2)

де qі - величина ерозії за один імпульс; f - частота проходження імпульсів; Wі - повна енергія імпульсу; k - коефіцієнт пропорційності, залежний від теплофізичних констант матеріалу і заготівки і інструменту, властивостей діелектричної рідини, площі і глибини обробки, способу евакуації продуктів процесу і інших чинників; Pcp - середня потужність, що виділяється в проміжку.

З формули (1.2) виходить, що при незмінній продуктивності процесу видаляти метал з оброблюваної заготівки можна двома шляхами: а) за допомогою імпульсів з великою енергією і малою частотою їх проходження, б) імпульсами невеликої енергії, але які йдуть з вельми великою частотою. Для приладобудування найбільш прийнятним є другий варіант, оскільки він дозволяє отримувати деталі з високою точністю і якістю поверхні.

Залежність від площі і глибини обробки пояснюється тим, що при малій площі інструменту висока продуктивність недосяжна із-за неможливості підведення великої потужності, оскільки велике виділення газів і твердих частинок металу переривають процес обробки. При дуже великій площі (а також глибині) обробки утруднена евакуація продуктів ерозії також перешкоджає збільшенню потужності, що підводиться. Для збільшення продуктивності застосовують один з можливих способів примусового видалення продуктів процесу: вібрацію, обертання інструменту (заготовки) або нагнітання рідини в зазор. Встановлено, що кожному значенню площі обробки при даних режимах відповідає своя оптимальна потужність, що забезпечує найбільшу продуктивність, яка при об'ємному копіюванні складних поверхонь в заготовках із сталі може досягати 16-200 мм /с. Швидкість знімання різних матеріалів знаходиться в межах 0,2+12 мм/хв.

Якість поверхні. Мікрорельєф поверхні після ЕЕО неоднорідніший, ніж при різанні і є результатом накладення один на одного величезного числа лунок, що виникають під дією одиничних імпульсів. Колір поверхні зазвичай матовий, оскільки лунки розсіюють світло. Висота мікро нерівностей залежить в першу чергу від енергії імпульсу і властивостей оброблюваного матеріалу. Чим вище електроерозійна оброблювананість матеріалу, тим більшу висоту мікро нерівностей має оброблена поверхня. Залежно від матеріалу заготівки і електричного режиму шорсткість поверхні може змінюватися в межах від Rz = 360 мкм до 0,8 мкм.

Поверхневий шар матеріалу оброблюваної заготівки піддається локалізованій і короткочасній, але вельми інтенсивній термічній і хімічній дії. В результаті на поверхні заготівки утворюється шар, що сильно відрізняється від основного матеріалу по своїх фізико-механічних властивостях (змінюється структура, твердість, з'являються тріщини і т.д.). Величина зміненого шару залежить від енергії імпульсів, їх тривалості і теплофізичних властивостей оброблюваного металу і знаходиться в межах від десятих до тисячних доль міліметра. Унаслідок крихкості і нерівномірної щільності в більшості випадків поверхневий шар є дефектним. Він знижує міцнісні властивості металу, тому при виготовленні відповідальних деталей його видаляють.

У поверхневому шарі заготівки можливо також виникнення залишкових напруг, обумовлених тепловими процесами на поверхні ЕЗ. Загальна картина напруженого стану поверхневого шару є результатом сумарної дії розтягуючої (що іноді стискають) напруги, яка виникає унаслідок кристалізації і фазових перетворень оброблюваного матеріалу. Величина і глибина розповсюдження залишкової напруги залежать від параметрів імпульсів, властивостей матеріалу і фізико-хімічних властивостей оплавленого поверхневого шару.

Зменшення залишкової напруги при ЕЕО досягається застосуванням м'яких режимів, а у ряді випадків обробкою заготівки, нагрітої до температури структурних перетворень з подальшим охолоджуванням її разом з робочою рідиною або на повітрі.

На точність ЕЕО впливає ряд технологічних чинників, основними з яких є наступні: геометричні неточності електроерозійного верстата, неточності виготовлення інструменту, неточності установки заготівки і інструменту на верстаті, інерційність системи автоматичного регулювання зазору, знос ЕІ, параметри режиму обробки, спосіб і швидкість видалення продуктів ерозії з робочої зони і ін. Способи ЕЕО дозволяють виготовляти деталі приладів з точністю 6-12 квалитета.

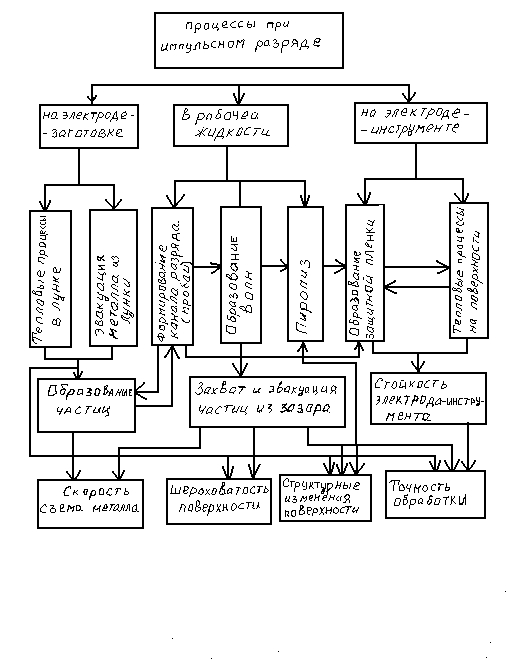

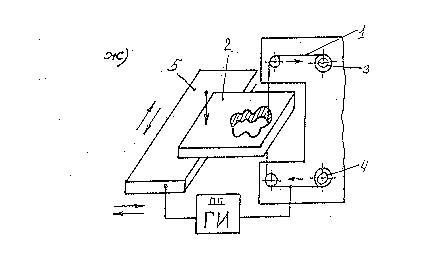

Електроерозійні верстати діляться на копірувально-прошивні (мод. 4720М, 4Е723, 4Д722АФЗ і ін.); шліфувальні, вирізні для обробки деталей електродом-дротом (мод. 4А731, 4531Ф3, 4733ПФ3), а також верстати для розрізання заготовок диском, стрічкою. Найбільшого поширення набули копірувально-прошивні верстати (див. рис.1.3), основними елементами яких є: станина; інструментальна головка з ЕІ і регулятором подачі для підтримки заданого міжелектродного зазору; ванна із столом для установки заготівки і з робочою рідиною; механізми відносного переміщення ЕІ і ЕЗ; система очищення робочої рідини і подачі її в зону обробки; генератор імпульсів (ГІ) і інші елементи.

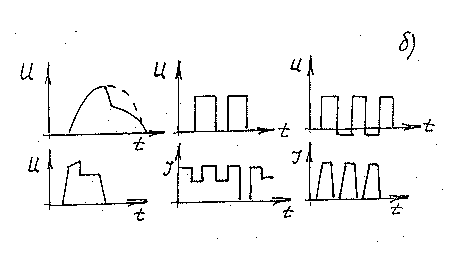

В даний час для ЭЭО застосовують різні схеми ГИ, які перетворять електричну енергію змінного струму промислової частоти в періодичні імпульси високої частоти.

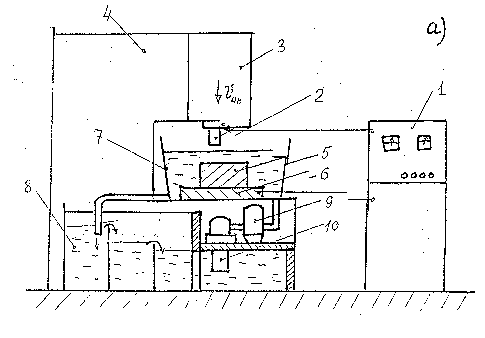

Копировально-прошивочные верстати застосовуються для формоутворення складних внутрішніх і зовнішніх поверхонь площею до декількох квадратних метрів, прошивки отворів діаметром 0,02 мм і більш, отворів з криволінійною віссю, виготовлення деталей з вузькими щілинами, тонкими перемичками, а також для таврування, гранирования і нарізування резьб (зазвичай з кроком більше 1 мм). Процес залежно від габаритів оброблюваної поверхні і режиму забезпечує точність в межах 6-12 квалитета (0,5-0,005мм), шорсткість поверхні Rz = 360-0,8 мкм і дозволяє понизити трудомісткість виготовлення деталей приладів з міцних і важко оброблюваних матеріалів в 1,5-5 разів.

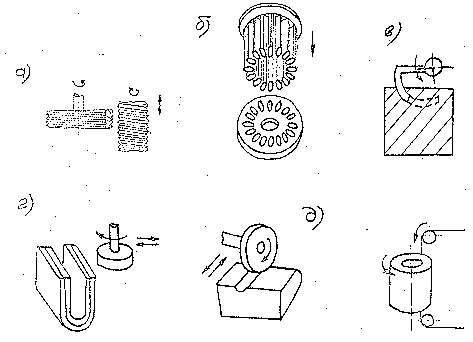

Приклади копировально-прошивочных операцій представлені на мал. 1.4. а, би, в.

Електроерозійне шліфування - процес обробки поверхонь ЭИ, що обертаються. Шліфування здійснюється торцем або периферією електроду-диска, виготовленого з латуні, чавуну йди графіту (мал. 1.4 г, д, е). Для внутрішнього шліфування отворів малого діаметру як ЭИ застосовують дріт. Робочим середовищем служить індустріальне масло або його суміш з гасом (1:1).

Процес забезпечує на м'яких режимах точність 7-8 квалитета, шорсткість поверхні Rz = 3-0,2 мкм і застосовується для шліфування магнітопроводів з ізольованих пластин електротехнічної сталі, робочих елементів твердосплавних штампів, фасонних різців, калібрів, цанг і інших виробів з важко оброблюваних матеріалів основного і допоміжного виробництва приладів.

Обробка не профільованим ЭИ (дротом) (мал. 1.4 же) застосовується для виготовлення складно контурних отворів, пазів, зовнішніх профілів, прорізання вузьких щілин і розрізання різних матеріалів. Процес запропонований в 1945 році Г.Л. Перфільевим і Б.В. Бауером. Як ЭИ використовується тонкий дріт (1) діаметром 0,006-0,3 мм з латуні, міді, вольфраму, яка для усунення впливу зносу інструменту на точність обробки безперервно перемотується з однієї котушки (4) на іншу (3) так, що в робочій зоні беруть участь все нові її елементи. ЭЗ (2) закріплюється на столі (5), який переміщається відносно ЭИ по заданій траєкторії за допомогою якої-небудь системи програмного управління (що копіює, фотокопіює, системи ЧПУ або МІНІ-ЕОМ).

Робочою рідиною служить гас або вода (промислова, така, що дистилює, або деионизованная), процес зазвичай здійснюється на прямій полярності.

Рис.1.3. Схема електроерозійного верстата (а), форми імпульсів напруги і струму, використовувані в ЭЭО (б) :

1- генератора імпульсів, 2- електроду-інструменту, 3- інструментальна головка, 4- станини, 5- заготівки, 6- робочий стіл, 7- ванни, 8- бака з робочою рідиною, 9- фільтру, 10- насоса.

.

Продуктивність обробки складає 0,003 - 0,5 мм /с, точність (+/-) 0,02- 0,003 мм, а шорсткість поверхні Ra =0,6-2 мкм.

Процес широко застосовується для виготовлення інструментального оснащення (матриць, пуансонів, шаблонів, калібрів, різців з твердого сплаву і т.д.). На заводах електронної, радіоелектронної і обчислювальної техніки цей спосіб використовують для точного виготовлення як щодо великих деталей, наприклад, пружин завдовжки до 300 мм і мідних гребінок завдовжки до 45 мм, так і мініатюрних і надмініатюрних деталей з дуже високими вимогами по точності (0,5 - 2 мкм) і шорсткості (Ra = 0,16 - 0,04 мкм) поверхні. Наприклад, в елементах уповільнюючих систем електронних приладів прорізають пази, що перехрещуються або зигзагоподібні, з шириною в межах 100 - 7 мкм.

Мал. 1.4. Схеми електроерозійних операцій :

а- нарізування різьблення, б- прошивка отворів складного профілю, в- прошивка криволінійних отворів, г- шліфування площин, д- профільне шліфування, е- шліфування електродом-дротом, ж- вирізування электродом- дротом: 1- інструменту-дроту, 2- заготівки, 3,4- котушок, 5- робочий стіл.