- •Местные строительные материалы. Технология спецбетонов

- •1. Силикатный бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Осн. Физ.-мех. Св-ва

- •2. Жаростойкий бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Осн. Физ.-мех. Св-ва

- •3. Фибробетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Осн. Физ.-мех. Св-ва

- •4. Декоративный бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства. Оценка качества декоративных свойств.

- •5. Особо тяжелый и гидратный бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •6. Крупнопористый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •7. Цементно-полимерные бетоны. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •8. Полимербетоны. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •9. Бетонополимеры. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •10. Мелкозернистый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •11. Ячеистый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •Проектирование предприятий по производству строительных материалов, изделий и конструкций

- •12. Состав, структура и специализация проектной организации. Типизация и стандартизация проектных работ

- •13. Обязанности заказчика, генерального проектировщика и дирекции строящегося предприятия. Порядок разработки задания на проектирование.

- •14. Состав проекта промышленного предприятия. Одно- и двухстадийное проектирование

- •16. Технико-экономическое обоснование (тэо). Разделы технико-экономического обоснования строительства

- •17. Тэп заводов. Экспертиза проектов

- •2. Конвейерный способ

- •3. Стендовый способ

- •20. Технологические схемы бсц

- •21. Склады сырья, материалов и готовой продукции

- •22. Расчет основных и вспомогательных площадей формовочного цеха

- •23. Проектная, действительная и перспективная мощности предприятия

- •24. Циклограмма работы основного технологического оборудования. Принципы построения циклограммы работы основного технологического оборудования. Выводы и рекомендации

- •25. Выбор объемно-планировочного решения здания. Особенности назначения поперечника цеха. Назначение длины пролета. Зонирование цехов

- •26. Принципы проектирования генерального плана

- •27. Охрана труда

- •28. Системы очистки воздуха. Места установки фильтров, система аспирации, приточно-вытяжной вентиль. Применение оборотного водоснабжения

- •Технология бетона, строительных изделий и консмтрукций. Технология заполнителей бетона

- •32. Зерновой состав заполнителей

- •36. Чистота поверхности заполнителя

- •37. Сцепление цементного камня с поверхностью заполнителей

- •38. Армирование бетона заполнителем

- •39. Влияние заполнителей на среднюю плотность бетона

- •40. Заполнители и теплопроводность бетона

- •41. Усадка бетона и заполнителя

- •42. Долговечность бетона и заполнителя

- •43. Однородность бетона и заполнителя

- •44. Приготовление бетонной смеси. Влияние заполнителей на технологию бетона

- •47. Укладка и уплотнение бетонной смеси

- •48. Твердение бетона

- •49. Бетонная смесь, виды и свойства

- •50. Технологические свойства бетонной смеси

- •51. Классификация бетонной смеси по подвижности

- •Вяжущие вещества

- •55. Магнезиальные вяжущие вещества.

- •56. Гипсовые вяжущие вещества.

- •57. Составы, характеристики и классификации портландцемента.

- •58. Взаимодействие портландцемента с водой.

- •59. Физико-механические свойства цементов.

- •60. Стойкость цементов и бетонов против действия химических и физических факторов.

- •61. Глиноземистый цемент.

- •2. Пц с пластифицирующими и гидрофобными добавками

- •Теплотехника и тто тси. Тепловые процессы и установки

- •65. Понятия о тепловых режимах в процессах сушки и тво, их влияния на качество готовой продукции.

- •66. Внешний тепло- и массообмен в процессах сушки и тво.

- •67. Тепловые установки периодического действия. Пропарочные камеры ямного типа, конструктивные особенности, различные схемы подачи пара. Тэп работы.

- •68. Тво БиЖби при избыточном давлении. Пять этапов автоклавирования, конструкции автоклавов. Вакуумирование.

- •69. Тепловые установки непрерывного действия. Туннельные и вертикальные пропарочные камеры, конструктивные особенности, схемы работы и принципы обогрева. Тэп работы.

- •70. Виды топлива его химический состав и свойства.

- •71. Сушка. Влажное состояние материала в процессе сушки. Статика и кинетика процессов сушки.

- •Технология изоляционных строительных материалов. Современные отделочные материалы

- •72. Классификация стеновых изделий.

- •73. Общие требования к стеновым изделиям.

- •74. Пенобетоны «сухой минерализации»

- •75. Фибробетон.

- •Виды отделочных материалов.

- •Классификация отделочных материалов.

- •78. Закон монолитной отделки по паропроницаемости.

- •Технология очистки вредных промышленных выбросов в производстве строительных материалов

- •83. Электрофильтры, схема и принцип работы.

- •С етчатый медленно - вращающийся мокрый фильтр.

- •89. Фильтры мокрой очистки (быстровращающиеся).

- •90. Схема и принцип работы масляных фильтров.

- •91. Схема принцип работы ротоклонов.

- •Контроль качества при производстве бетона и ж/б. Методы исследования технологии бетона и ж/б

- •92. Виды и методы контроля.

- •93. Контроль технологического процесса.

- •94. Входной контроль.

- •95. Операционный контроль.

- •98. Контроль качества стеновых керамических материалов.

- •100. Контроль качества бетонных смесей.

- •Строительные конструкции

- •113. Прочность бетона на сжатие и растяжение (кубиковая и призменная).

- •124. Назначение величин предварительного напряжения арматуры, первые потери.

- •Экономика отрасли

- •127. Роль отрасли в экономическом и социальном развитии народного хозяйства рф, ее экономические задачи в рыночных условиях.

- •129. Отраслевая структура промышленности строительных изделий и конструкций.

- •130. Факторы, влияющие на структурные сдвиги в пск.

- •131. Промышленное предприятие - основное звено экономики.

- •132. Экономические ресурсы предприятия.

- •133. Экономическая сущность и воспроизводство основных фондов предприятия

- •134. Состав и классификация основных фондов.

- •137. Состав и классификация оборотных средств предприятия.

- •138. Трудовые ресурсы предприятия.

- •139. Формы заработной платы.

- •140. Издержки производства

- •141. Себестоимость продукции

- •142. Группировка затрат по экономическим элементам

- •143. Формирование цен на продукцию предприятия.

- •144. Виды и классификация цен.

- •145. Ценовая политика.

Технология очистки вредных промышленных выбросов в производстве строительных материалов

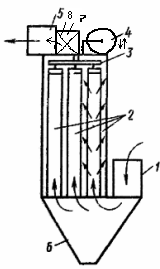

82. Схема и принцип работы циклонов для очистки от пыли.

1 – Подводящая труба; 2 – Наружный цилиндр; 3 – Разгрузочная труба; 4 – Внутренний цилиндр.

Для отделения крупной пыли (летучей золы, пыли цемента, доломита, известняка, шамота и др.) применяются неподвижные центробежные аппараты, называемые циклонами. Степень очистки до 95%.

В простейшем виде циклон представляет в верхней части два концентрически расположенных цилиндра и в нижней части конус. Пыльный воздух поступает из подводящей трубы 1, примыкающей касательно к верхней части наружного цилиндра 2. Воздух, поступающий в циклон, попадает в пространство между двумя цилиндрическими поверхностями (2 и 4) и движется винтообразно вниз. Частицы пыли достигают стенок наружного цилиндра, отделяются от воздуха и ссыпаются вниз конуса. Через разгрузочную трубу 3 выделенная пыль ссыпается из циклона в присоединенный к нему пылесборник. Наиболее мелкие частицы вместе с воздухом уносятся наружу через внутренний цилиндр меньшего диаметра 4, служащий выкидной трубой очищенного воздуха.

Пылеосадочные свойства зависят от скорости движения воздуха и размеров (диаметра) цилиндров.

83. Электрофильтры, схема и принцип работы.

Принцип работы электрофильтров основан на действии кулоновой силы, силы электростатической индукции. Образуются ионы. Частицы пыли приобретают отрицательный заряд и осаждаются на «+» электроде.

Степень очистки до 99%. Пылеосаждение зависит: от силы тока, от напряжения. Влажность улучшает очистку.

В сухих элфильтрах обычно улав-тся твердые ч-цы, которые удаляются с электродов встряхиванием. Очищаемый в сухом элфильтре газ должен иметь t, превышающую точку росы, во избежание конденсации влаги, появление которой может вызвать коррозию аппарата. В мокрых элфильтрах можно улавливать твердые и жидкие ч-цы, смываемые с поверхности электродов орошающей жид-ью (обычно водой). t газа, поступающего в мокрый элфильтр, должна быть близкой к точке росы или равна ей.

Электрофильтры бывают:

- камерные (шахтные) с вертикальной и горизонтальным движением газа;

- трубчатые (воздух, проходя по трубе заряж-ся и осаждается на пассивном электроде).

1 -шахта;

2-коронирующий электрод (проволока);

3-газовая труба; 4-фиксаторы; 5-грузы;

6-пылесборная коробка. Стенки – осаждающие

электроды.

-шахта;

2-коронирующий электрод (проволока);

3-газовая труба; 4-фиксаторы; 5-грузы;

6-пылесборная коробка. Стенки – осаждающие

электроды.

84. Методы контроля загрязнения вредными веществами.

На каждом предприятии должен осуществляться систематический контроль за содержанием вредных веществ в воздухе рабочей зоны. Этот контроль проводят заводские санитарные лаборатории, а также городские или районные санитарно-эпидемиологические станции (СЭС). Они определяет места и порядок контроля воздушной среды.

Методы контроля и загрязнения воздушной среды подразделяют на три группы: лабораторные, экспрессные и автоматические. Последние методы могут обеспечивать непрерывный контроль с записью результатов измерения.

Наиболее точными являются лабораторные методы, при которых отбор проб производится на рабочем месте, а последующий анализ - в лаборатории. Эти методы являются высокоточными, однако они могут проводиться лишь работниками высокой квалификации и требуют много времени.

Экспрессные анализы воздушной среды выполняют с помощью газоанализаторов различных конструкций. Например, для этого применяют газоанализатор УГ-2. Его принцип действия основан на измерении длины окрашенного столбика реактива, помещённого в индикаторную трубку, при просасывании через неё определённого количества загрязнённого воздуха. Просасывание воздуха происходит с помощью резинового сильфона. Индикаторные трубки заполняют различными порошками в соответствии с наименованием газа, подлежащего определению. По длине окрашенной части, пользуясь соответствующей шкалой, определяют концентрацию газов или паров в воздухе. Применяют также электрические газоанализаторы (ПГФ-1 и др.). В последнее время для анализа воздуха находят широкое применение газовые хроматографы. Сущность газохроматографического определения примеси заключается в отборе и последующем сжигании пробы вещества в приборе с получение хроматограммы, которая затем расшифровывается.

85. Принципы известкового метода очистки дымовых газов от оксидов серы.

1 - батарейный циклон; 2 - дымосос; 3 -

скруббер; 4 - циркуляционный

насос: 5 -

кристаллизатор; 6

- вакуум-фильтр; 7

- железнодорожный

вагон для вывозки отходов; 8 - железнодорожный

вагон с известью;

9 – дробилка для извести; 10

- мельница; 11

- мешалка; 12 – насос для известкового

молока.

- батарейный циклон; 2 - дымосос; 3 -

скруббер; 4 - циркуляционный

насос: 5 -

кристаллизатор; 6

- вакуум-фильтр; 7

- железнодорожный

вагон для вывозки отходов; 8 - железнодорожный

вагон с известью;

9 – дробилка для извести; 10

- мельница; 11

- мешалка; 12 – насос для известкового

молока.

Основан на нейтрализации SO2 известью СаО. SO2 при растворении в воде дает малоустойчивую сернистую кислоту (SO2 + Н2O = Н2SO3). Вода растворяет небольшое кол-во серы. В процессе растворения наступает равновесие, чтобы его нарушить, необходимо часть растворенного SO2 из раствора убрать, т.е. часть Н2SO3 нейтрализовать щелочью (известью): Са(ОН)2 + SO2 = CaSO3 + 2H2O. Полученный сульфит Са плохо растворим в воде пересыщает раствор и выпадает в виде мелких кристаллов. По этому способу отходящие газы подвергаются предварительной очистке от механических примесей (пыли, сажи) в батарейных циклонах 1, после чего с помощью газодувки 2 направляются в скруббер 3, орошаемый известковым молоком, а снизу подается газ с SO2. По мере циркуляции раствора в нем накапливается соль СаSО3. Когда концентрация ее в растворе достигнет 18—20%, раствор периодически заменяется свежим. Образовавшийся сернистокислый кальций плохо растворим в воде (0,138 г/л), поэтому в системе орошения скрубберов последовательно устанавливается кристаллизатор 5, служащий для выделения кристаллов сульфита кальция. Дальнейшее выделение CaSO3 происходит на вакуумфильтре 6. Шлам, состоящий из СаSО3 и CaSO4, образующийся за счет реакции 2СаSO3+O2=2СаSO4, выводится в отвал транспортером 7 и может быть использован для производства строительных материалов. Степень очистки 98-99%. Недостатки: значительный расход извести (известняка); необходимость удаления с территории влажных отходов (нужен доп. транспорт).

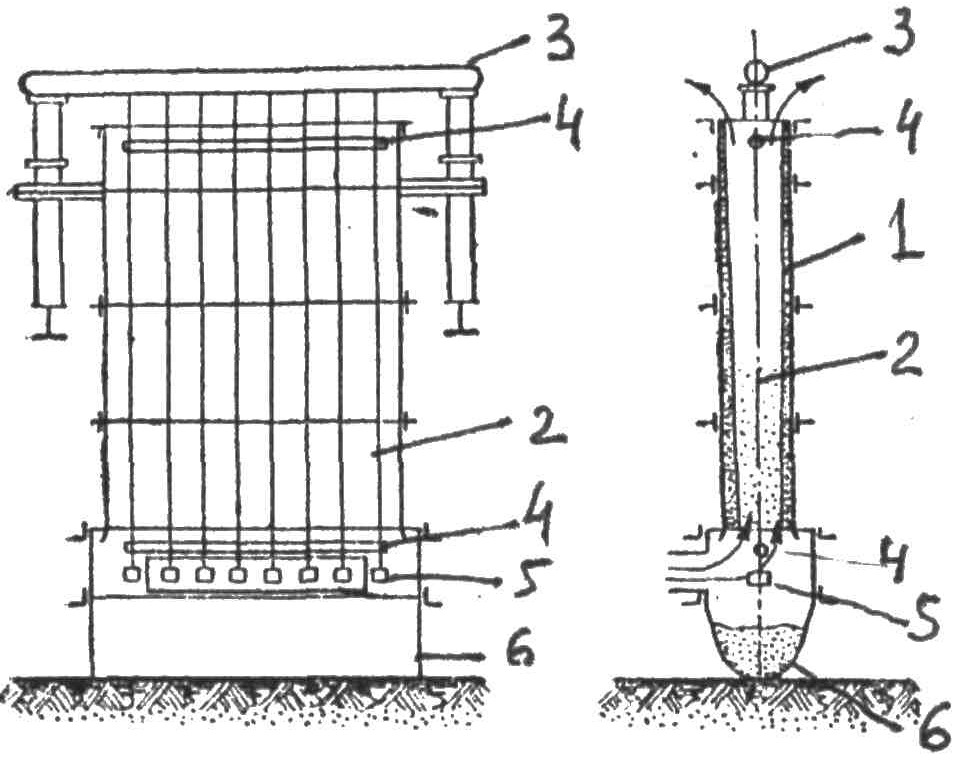

86. Рукавные матерчатые фильтры, принцип работы, степень очистки.

1 -входной

патрубок; 2-рукава; 3-подвеска рукавов;

4-продувочно-встряхивающий мех-зм;

5-выходной патрубок; 6-бункер; 7-верхняя

коробка; 8-шибер.

-входной

патрубок; 2-рукава; 3-подвеска рукавов;

4-продувочно-встряхивающий мех-зм;

5-выходной патрубок; 6-бункер; 7-верхняя

коробка; 8-шибер.

Изготавливают 2,3,4х и 6-секционными. В одной секции 8 руковов. Состоит из ряда тканевых рукавов, под-вешенных в верт-ом положении в металлической камере. Снабжен встрях-щим продувным мех-мом, расположенным в верхней части фильтра. Верхняя часть рукавов обычно заглушена. Под рукавами внизу расположен бункер д/пыли 190 мм и длина 2 м. Запыленный газ по воздуховоду 1 поступает в бункер 6, где осаждаются крупные и тяжелые ч-цы и проходит через ткань рукавов 2. На поверхности ткани и в ее порах осаждается пыль. По мере увеличения толщины слоя пыли возрастает сопротивление фильтра, поэтому осевшую на ткани пыль периодически удаляют.

Ткани, используемые в качестве фильтровальных материалов, должны отличаться высокой пылеемкостью, воздухопроницаемостью, механической прочностью, стойкостью к истиранию, стабильностью свойств при повышенной температуре и агрессивном воздействии химических примесей, а также min-м влагопоглощением и способностью к легкому удалению накопленной пыли. У фильтра сущ-ет 2 самост-ных цикла: 1-рабочий, когда происходит фильтрация воздуха, 2-когда происходит очистка материи от задержанной пыли. Шибер, который имеется в верх. коробке перекрывает секцию, под рукавами создается разрежение и воздух начинает двигаться обратно.

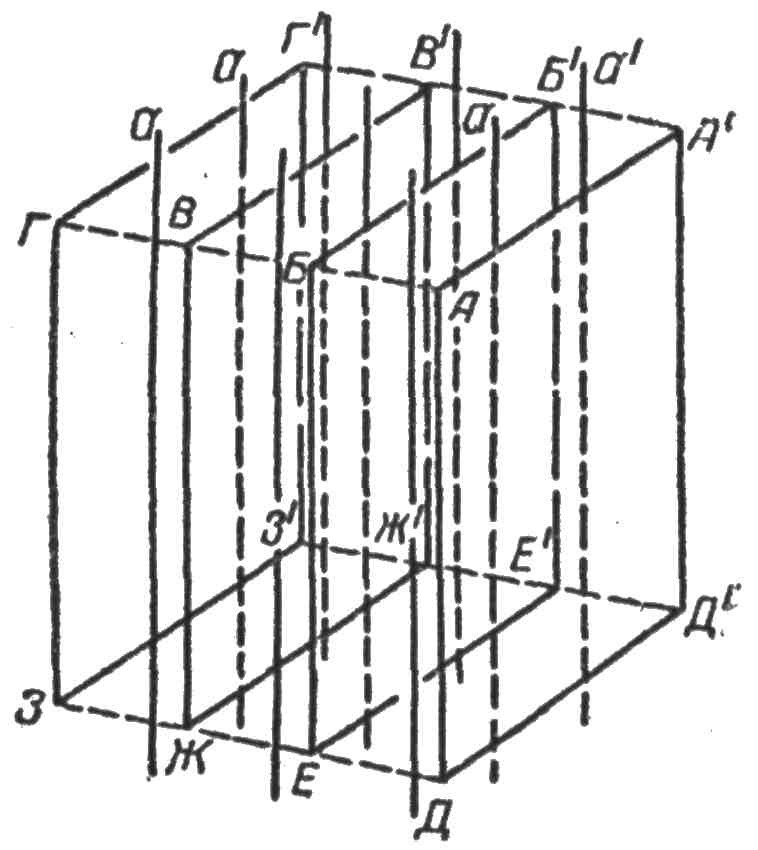

87. Схема и принцип работы мультициклонов.

1 – входное отверстие, 2 – розетки, 3 –

выхлопная труба, 4 – разгрузочная трубка,

5 – сборный бункер для пыли, 6 – камера

для частично очищенного воздуха, 7 –

отверстие для выхода воздуха, 8 – для

сбора пыли.

– входное отверстие, 2 – розетки, 3 –

выхлопная труба, 4 – разгрузочная трубка,

5 – сборный бункер для пыли, 6 – камера

для частично очищенного воздуха, 7 –

отверстие для выхода воздуха, 8 – для

сбора пыли.

Батарейный циклон (мультициклон) состоит из большого количества циклонных элементов небольшого диаметра, расположенных в общем корпусе с единым подводом и отводом газа и общим бункером. Корпус батарейного циклона разделен на несколько секций, которые могут отключаться при изменении нагрузки на аппарат. Наиболее распространены циклонные элементы с направляющими аппаратами типа «винт» и «розетка». Обычно применяют циклонные элементы диаметром 100, 150, 250 мм. Циклонный элемент состоит из корпуса, направляющего аппарата и выхлопной трубы. Целесообразность применения батарейных циклонов объясняется тем, что эффективность циклонных аппаратов малого диаметра выше, чем большого. Степень очистки до 95%.

Недостаток: высокий удельный расход Ме по сравнению с одиночными циклонами, а также неравномерное распределение очищаемого воздуха между элементами, что приводит к некоторому снижению эффективности. Мультициклоны могут применяться для улавливания слабо- и среднеслипающихся пылей. Их используют для очистки газов от летучей золы, пыли цемента, доломита, известняка, шамота и др. Для улавливания сильнослипающихся пылей их применять не рекомендуется.

Чем < d циклона, тем больше его эффективность. Но, возникает затруднение, связаное с тангенциальным подводом воздуха в циклон. Создали розетку – это направляющий воздух аппарат. Состоит из нескольких наклонных и винтовых лопастей, закручивающих воздух. Пыльный воздух входит ч/з отверстие 1 в полость, где расположены выхлопные трубы мультициклона 3. Под давлением пыльный воздух поступает в кольцевое пространство, где находятся розетки, которыми и закручивается. Выходя из разетки, закрученный воздух благодаря центробежной силе теряет частицы пыли, кот. осыпаются вниз мультициклона. Несмотря на то, что уменьшен размер циклона, степень очистки не достаточна. Степени очистки - средняя. «-» возможность засорения просветов розетки влажной пылью. «+»: возможно использование при высокой t, но при малой влажности.

88. Фильтры мокрой очистки (медленновращающиеся).