- •Тема 1.3 «Відомості про токарну обробку»

- •1.3.1 «Основа процесу різання металів. Основні поняття про будову металорізального верстата» Загальні відомості

- •Основні робочі рухи

- •Основні відомості про металорізальні верстати

- •Типи токарних верстатів. Основні вузли токарних верстатів, їх призначення

- •Види токарної обробки

- •Елементи режимів різання під час точіння поверхонь

- •Вибір раціонального режиму різання

- •Загальні відомості про точність обробки і шорсткість поверхні

- •Токарні різці, їх класифікація

- •Елементи головки різця

- •Кути різця

- •Загальні відомості про свердла, зенкери, розгортки та їх особливості

- •Централізоване заточування різальних інструментів і заправка їх на робочому місці

- •Технологічне оснащення токарних верстатів та його призначення

- •Способи установлення заготовок у трикулачковому патроні; будова патрона

- •Встановлення трикулачкового самоцентрувального патрона

- •Способи установлення патронів у центрах

- •Упори та їх призначення

- •Загальні відомості щодо організації робочого місця токаря

- •Планування робочого місця токаря

- •Порядок і чистота на робочому місці

- •Організація праці на робочому місці

- •Загальні відомості про контрольно-вимірювальний інструмент і роботу з ним

- •Контрольні запитання та завдання

Види токарної обробки

Токарна обробка (точіння) — один із найпоширеніших видів обробки металів різанням, що здійснюється на верстатах токарної групи. На цих верстатах переважно обробляють деталі трьох класів: вали, диски та втулки. До класу валів належать вали, валики, вісі, пальці, цапфи тощо. У деталей цього класу їх довжина L значно більша за діаметр D. До класу дисків належать диски, заготовки зубчастих коліс і шківів, маховики, кільця тощо. У таких деталей довжина (товщина) L значно менша за діаметр D. До класу втулок належать втулки, вкладиші, гільзи, букси тощо.

Окрім перелічених, на верстатах токарної групи можуть обробляти й інші деталі, що мають форму тіл обертання. До них у першу чергу слід віднести корпусні деталі.

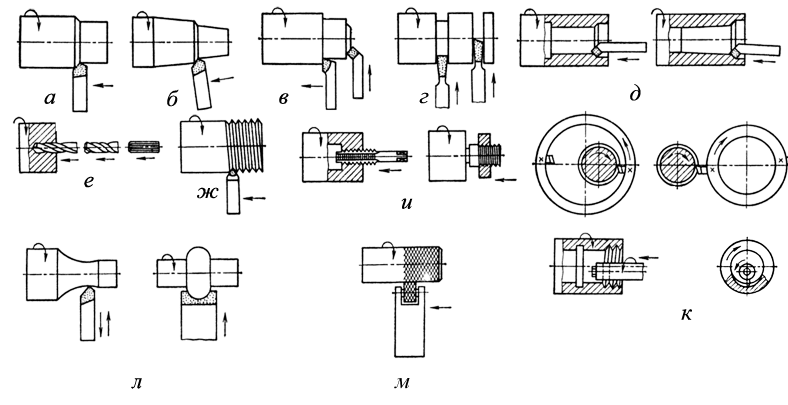

На верстатах токарної групи крім точіння виконують такі види робіт (рис. 1.3.37):

Рис. 1.3.37. Види робіт, які виконуються на токарних верстатах:

а — обточування зовнішніх циліндричних поверхонь; б — обточування зовнішніх конічних поверхонь; в — обробка торців і уступів; г — прорізання канавок і відрізання; д — розточування отворів (циліндричних і конічних); е — свердління, зенкерування та розгортання отворів; ж — нарізання зовнішньої та внутрішньої різьб різцем; и — нарізання різьби мітчиком і плашкою;

к — вихрове нарізання різьби; л — фасонне обточування; м — накочування рифлених поверхонь

На токарних верстатах можна виконувати також операції вигладжування, автоматичного нарізання коротких різьб, зміцнення поверхонь, розкочування, затилування поверхонь тощо.

Елементи режимів різання під час точіння поверхонь

Припуски на обробку

Обробка металів різанням супроводжується зрізанням з поверхні заготовки припуску з метою отримання з неї деталі необхідної форми й розмірів з відповідною якістю оброблених поверхонь.

Припуск на обробку має бути достатнім для виготовлення деталі заданої форми й розмірів. Занадто малий припуск може призвести до дефектів (на поверхні деталі залишається необроблена ділянка), а завеликий — до зайвих витрат металу та підвищення трудомісткості обробки. Припуски визначають за довідниками.

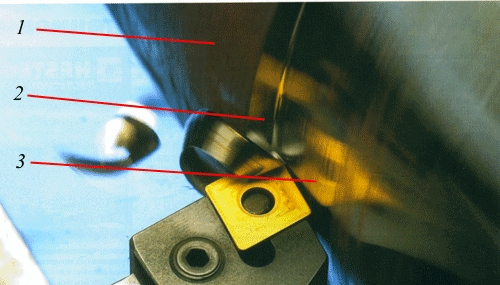

Залежно від зрізуваного припуску розрізняють чорнову й чистову обробки. На заготовці, що підлягає токарній обробці, розрізняють такі поверхні (рис. 1.3.38):

оброблювану 1, з якої зрізають шар металу;

оброблену 3, тобто одержану внаслідок зняття шару металу;

поверхню різання 2, що утворюється на оброблюваній заготовці безпосередньо за різальною кромкою різця.

Рис. 1.3.38. Види поверхонь при токарній обробці:

1 — оброблювана; 2 — поверхні різання; 3 — оброблена поверхня

Процес різання, у тому числі й точіння (токарна обробка), характеризується певним режимом, до елементів якого належать глибина різання, подача та швидкість різання.

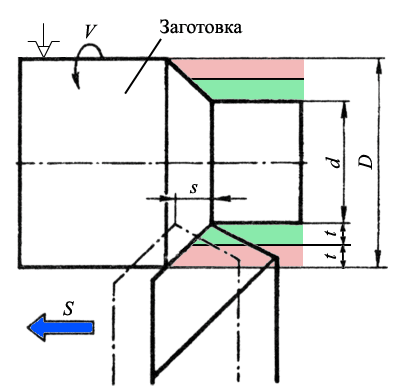

Глибина різання, подача

Глибина різання t, мм — це товщина шару металу, що зрізується за один робочий хід (прохід) різця (рис. 1.3.39). У разі зовнішнього поздовжнього точіння глибина різання визначається як напіврізниця діаметрів оброблюваної D і обробленої d поверхонь: (1.3.1)

![]()

де D — діаметр оброблюваної поверхні, мм; d — діаметр обробленої поверхні, мм; і — кількість проходів.

Рис. 1.3.39. Глибина різання:

а — зовнішнє обточування; б — розточування; в — підрізання торця; г — виточування канавки

Глибина різання для прорізування канавки дорівнює ширині канавки, що утворюється різцем.

Величина подачі (подача) s, мм/об — це шлях переміщення різальної кромки інструмента в напрямку руху подачі за один оберт заготовки (рис. 1.3.40).

Рис. 1.3.40. Подача s, мм/об, і глибина різання t (і = 2) у процесі зовнішнього обточування

Швидкість різання, частота обертання шпинделя

Швидкість різання v, м/хв. — шлях, пройдений найвіддаленішою від осі обертання точкою поверхні різання відносно різальної кромки різця за одиницю часу (рис. 1.3.41), її обчислюють за формулою: (1.3.2)

![]()

де πD — шлях, пройдений точкою на поверхні різання за один оберт заготовки, тут D — діаметр заготовки; n — частота обертання шпинделя, хв-1.

Рис. 1.3.41. Схема до терміна «швидкість різання»

Як видно з цієї формули, за умови постійної частоти обертання, чим більший діаметр заготовки, тим більша швидкість різання, оскільки за один оберт заготовки (або за 1 хв.) шлях, пройдений будь-якою точкою на поверхні діаметра D, буде більшим, ніж шлях, пройдений точкою на поверхні діаметра d.

Токарну обробку виконують у такому режимі різання, за якого найефективніше використовуються потужність верстата і стійкість інструмента, забезпечується висока якість обробки за мінімальної собівартості та залишаються безпечними умови праці. Такий режим різання називається раціональним.