- •Тема 1.3 «Відомості про токарну обробку»

- •1.3.1 «Основа процесу різання металів. Основні поняття про будову металорізального верстата» Загальні відомості

- •Основні робочі рухи

- •Основні відомості про металорізальні верстати

- •Типи токарних верстатів. Основні вузли токарних верстатів, їх призначення

- •Види токарної обробки

- •Елементи режимів різання під час точіння поверхонь

- •Вибір раціонального режиму різання

- •Загальні відомості про точність обробки і шорсткість поверхні

- •Токарні різці, їх класифікація

- •Елементи головки різця

- •Кути різця

- •Загальні відомості про свердла, зенкери, розгортки та їх особливості

- •Централізоване заточування різальних інструментів і заправка їх на робочому місці

- •Технологічне оснащення токарних верстатів та його призначення

- •Способи установлення заготовок у трикулачковому патроні; будова патрона

- •Встановлення трикулачкового самоцентрувального патрона

- •Способи установлення патронів у центрах

- •Упори та їх призначення

- •Загальні відомості щодо організації робочого місця токаря

- •Планування робочого місця токаря

- •Порядок і чистота на робочому місці

- •Організація праці на робочому місці

- •Загальні відомості про контрольно-вимірювальний інструмент і роботу з ним

- •Контрольні запитання та завдання

Тема 1.3 «Відомості про токарну обробку»

1.3.1 «Основа процесу різання металів. Основні поняття про будову металорізального верстата» Загальні відомості

Виготовлення деталей машин засновано на використанні технологічних способів впливу на заготовку, що обробляється, з метою надання їй заданої форми, розмірів з певною точністю поверхонь із певною шорсткістю. Одним зі способів впливу на заготовку є процес різання, тобто зняття шару матеріалу за допомогою різальних інструментів на металорізальних верстатах.

У процесі різання з оброблюваної заготовки видаляється деяка маса металу, спеціально залишена на обробку, називана припуском. У ряді випадків припуск знімається з оброблюваної поверхні за кілька проходів. Після видалення з оброблюваної заготовки всього припуску вона перетворюється в готову деталь.

Метал, що видаляється з оброблюваної заготовки, перетворюється на стружку. При утворенні стружки виникають такі специфічні явища:

деформація системи верстат — пристосування — інструмент — деталь;

виділення тепла в зоні різання;

зношування різального інструменту тощо.

Таким чином, усі способи й види обробки металів, засновані на видаленні припуску й перетворенні його на стружку, визначаються поняттям різання металів.

Основні робочі рухи

Для здійснення процесу різання необхідно, щоб заготовка й різальний інструмент пересувалися відносно одне одного.

У металорізальних верстатах розрізняють два види основних рухів:

головний рух, що визначає швидкість відокремлювання стружки;

рух подачі, що забезпечує безперервне врізання різальної кромки інструмента в нові шари металу.

При токарній обробці такими рухами є:

рух різання — обертання заготовки, закріпленої в шпинделі верстата;

рух подачі — переміщення різального інструменту в поздовжньому або поперечному напрямку.

При свердлінні, зенкеруванні, розгортанні й нарізуванні різьби рух подачі — це осьове пересування інструмента, закріпленого в пінолі задньої бабки.

Основні відомості про металорізальні верстати

Металорізальні верстати забезпечують виготовлення деталей різноманітної форми, з високою точністю розмірів і заданою шорсткістю поверхні (рис. 1.3.1).

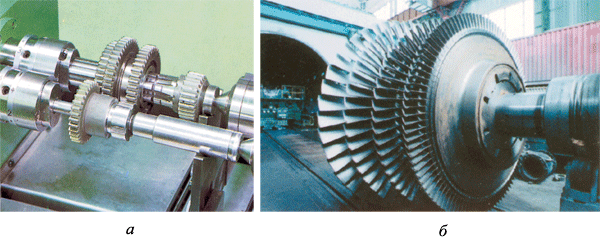

Рис. 1.3.1. Деталі різноманітной форми:

а — вал-шестерня; б — ротор турбіни

Металорізальні верстати класифікують за такими ознаками.

За ступенем спеціалізації:

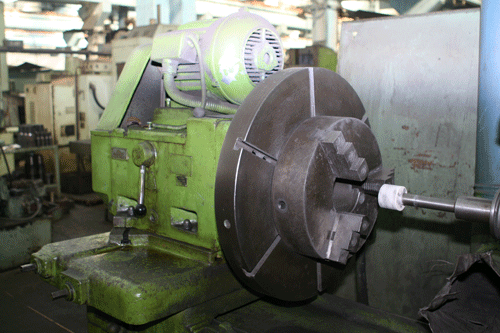

1) універсальні, застосовувані для обробки деталей широкої номенклатури (рис. 1.3.2);

2) спеціалізовані, призначені для обробки однотипних деталей, подібних за конфігурацією, але різних за розмірами (рис. 1.3.3);

3) спеціальні, застосовувані для обробки деталей одного типорозміру (рис. 1.3.4).

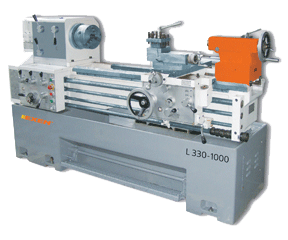

Рис. 1.3.2. Універсальні верстати:

а — токарно-гвинторізний; б — фрезерний

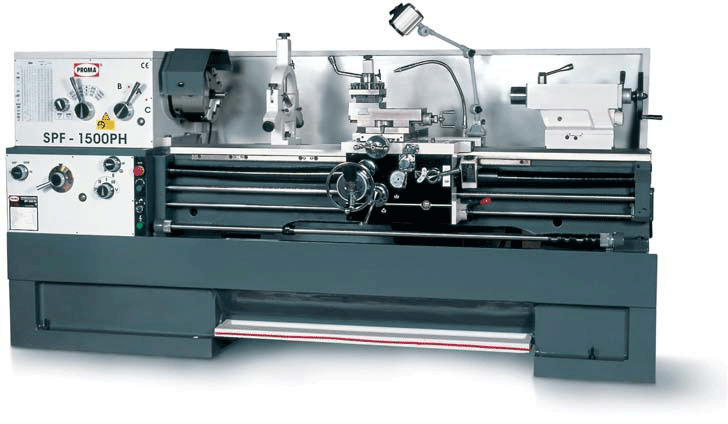

Рис. 1.3.3. Спеціалізований верстат

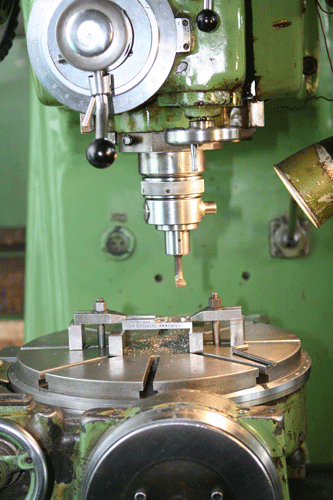

Рис. 1.3.4. Спеціальний верстат

Спеціалізовані та спеціальні верстати використовують у великосерійному та масовому, а універсальні — в одиничному та дрібносерійному виробництві.

За точністю:

1) нормальної точності — клас Н;

2) підвищеної точності — клас П;

3) високої точності — клас В;

4) особливо високої точності — клас А;

5) прецизійні — клас С.

За ступенем автоматизації:

1) неавтоматизовані (рис. 1.3.5);

2) напівавтомати (рис. 1.3.6);

3) автомати (рис. 1.3.7).

Рис. 1.3.5. Неавтоматизований верстат

Рис. 1.3.6. Різьбонарізний верстат-напівавтомат

Рис. 1.3.7. Токарно-копірювальний верстат-автомат

За масою:

1) легкі до 1 т (рис. 1.3.8);

2) середні — до 10 т (рис. 1.3.9);

3) важкі — понад 10 т (рис. 1.3.10).

Рис. 1.3.8. Легкий свердлувальний верстат (масою 15 кг)

Рис. 1.3.9. Середній токарно-гвинторізний верстат (масою 2835 кг)

Рис. 1.3.10. Важкий токарно-гвинторізний верстат (масою більше 10 000 кг)

Важкі верстати у свою чергу поділяють на великі (від 10 до 30 т), важкі (від 30 до 100 т) і особливо важкі (понад 100 т).

Залежно від виконуваних робіт і застосовуваних різальних інструментів усі верстати, що випускаються, поділяються на групи:

1) токарні (рис. 1.3.11);

2) свердлувальні (рис. 1.3.12) й розточувальні (рис. 1.3.13);

3) шліфувальні (рис. 1.3.14), полірувальні, довідні;

4) комбіновані (рис. 1.3.15);

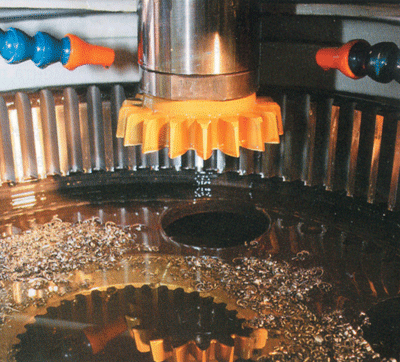

5) зубо- й різьбообробні (рис. 1.3.16);

6) фрезерні (рис. 1.3.17);

7) стругальні, довбальні й протяжні (рис. 1.3.18);

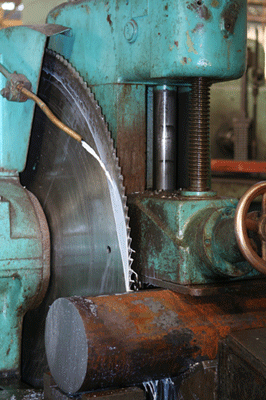

8) розрізні (рис. 1.3.19);

9) різні.

Рис. 1.3.11. Токарний верстат

Рис. 1.3.12. Свердлувальний верстат

Рис. 1.3.13. Розточувальний верстат

Рис. 1.3.14. Внутрішньошліфувальний верстат

Рис. 1.3.15. Комбінований верстат

Рис. 1.3.16. Зубофрезерний верстат

Рис. 1.3.17. Фрезерний верстат

Рис. 1.3.18. Стругальний верстат

Рис. 1.3.19. Розрізний верстат

Групи поділяють на типи, а типи розділяють за розмірами верстатів або розмірами оброблюваних заготовок.

На металорізальних верстатах можна виконувати різні види робіт:

точіння (рис. 1.3.20);

свердління (рис. 1.3.21);

розточування (рис. 1.3.22);

шліфування (рис. 1.3.23);

нарізування зубів (рис. 1.3.24);

фрезерування (рис. 1.3.25);

стругання, довбання (рис. 1.3.26);

протягання тощо.

Рис. 1.3.20. Оброблення деталі точінням

Рис. 1.3.21. Оброблення отвору свердлінням

Рис. 1.3.22. Оброблення отвору розточуванням

Рис. 1.3.23. Шліфування площинної поверхні

Рис. 1.3.24. Нарізування зубчастого колеса

Рис. 1.3.25. Оброблення деталі фрезеруванням

Рис. 1.3.26. Оброблення деталі струганням