- •Изготовление деталей и конструкций из полимерных композиционных материалов

- •Изготовление деталей из полимерных композиционных материалов

- •Изготовление деталей методом выкладки

- •Изготовление деталей методом намотки

- •Автоклавное формование

- •Соединения конструкций из композиционных материалов

- •Сплошные соединения

- •Механические соединения

- •Комбинированные соединения

- •Особенности применения композиционных материалов

Автоклавное формование

Методом автоклавного формования изготавливаются преимущественно крупногабаритные детали сложной конфигурации на основе полимерных композиционных материалов. Максимальные габаритные размеры формуемых изделий ограничиваются размерами рабочей зоны используемой установки.

Форма (оправка) для автоклавного формования изготавливается из жестких материалов (неметаллических и металлических), способных к длительной работе при температуре до 250О С и давлении 1,6 МПа. Она обеспечивает выкладку пакета изделия и получение технологических припусков, позволяющих изготавливать образцы-свидетели со структурой изделия, возможность монтажа ограничительной рамки и вакуумной диафрагмы при сборке технологического пакета для формования обшивок типа панелей.

Укрупнено технологический процесс состоит из следующих операций:

Подготовка поверхности формы (болванки) путем нанесения антиадгезионной смазки (ЦИАТИМ-201,ЦИАТИМ-221,КПМС-3 и др.) или укладки листового пленочного материала (например, целлофана) для предотвращения склеивания изделия с формой.

Укладка раскроенной ткани, шпона или ленты, пропитанной связующим, или сухой ткани или ленты с последующей пропиткой.

Укладка разделительной пленки (целлофана).

Укладка эластичной оболочки, например, резинового чехла с герметизацией фланцев формы прижимными кольцами и винтовыми (гидравлическими, пневматическими и т.д.) зажимами.

Формование (отверждение связующего) при заданном температурном режиме и избыточном давлении.

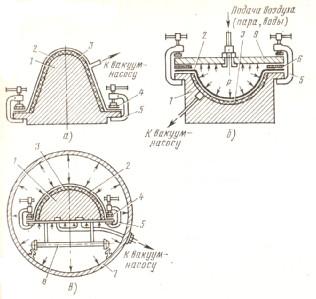

Избыточное давление может создаваться путем вакуумирования в пресс-камерах, в автоклавах и гидроклавах (Рис. 3).

Рис. 3. Способы создания избыточного давления

а – вакуумирование; б – в пресс-камерах; в – в автоклавах и гидроклавах (1 – форма; 2 – резиновый чехол; 3 – формуемое изделие; 4 – прижимное кольцо; 5 – винтовой зажим; 6 – эластичная прокладка; 7 – автоклав; 8 – тележка; 8 – крышка)

Соединения конструкций из композиционных материалов

Одной из ответственных задачи, возникающих при создании различных конструкций из КМ, является обеспечение прочности и надежности регулярных соединений и стыков, через которые передаются все нагрузки, воспринимаемые несущей конструкцией. В настоящее время широкое распространение получили два вида соединений – клеевые и механические. Обладая известными преимуществами, клеевые соединения не могут в целом ряде случаев с успехом применяться для разнородных и особенно “толстых” пакетов.

Специфической особенностью композиционных материалов является малый уровень деформаций при нагружении (разрушение наступает при удлинении 1…3%), в связи с чем возникают затруднения в применении традиционных для металлических конструкций соединений. Существующие методы соединения армированных пластиков и конструкций на их основе можно разделить на три класса: сплошные, механические и комбинированные.

Сплошные соединения

Склеивание – один из наиболее распространенных способов соединения конструкции их композиционных материалов. Клеевые соединения обычно используются при толщинах приклеиваемого материала не более 1…3 мм. Основное препятствие к применению этого способа – высокая жесткость соединяемых материалов. Если материалы резко различаются по жесткости (например, боропластик и алюминий), то при склеивании применяют высокоэластичные прокладки различного сечения из материала меньшей жесткости, исключающие возможность повышения концентрации напряжений в соединениях.

Формовочные соединения. Сущность приформовки заключается в нанесении на место стыка накладок из стеклоткани или другого материала, который пропитан связующим, с последующим его отверждением и образованием связи между деталями и накладками. Технология способа аналогична контактному формованию. Отличие составляет лишь то, что соединяются детали, прошедшие стадию отверждения. Приформовка нашла широкое применение при производстве крупногабаритных изделий из стеклопластиков и других композиционных материалов.

Сварные соединения. Этот метод предпочитают другим способам в тех случаях, когда соединяемые детали изготовлены из одинаковых материалов и недопустимо присутствие чужеродных по отношению к применяемым материалом крепежных элементов или клеев.

Сварка бывает диффузионной и химической. Диффузионная сварка используется при соединении термо- и эластопластиков. Она осуществляется путем нагрева или с помощью растворителя. При диффузионной сварке материалы в зоне шва приводятся в вязкотекучее состояние.

Химическая сварка эффективна при соединении реактопластов, термопластов с поперечными связями между молекулами, а также с кристаллической или ориентированной структурой. Химическая сварка осуществляется непосредственно между соединяемыми поверхностями или с помощью присадочных реагентов.