- •43. Процесс гидрокрекинга. Сырье, химизм, параметры, катализаторы, технологическая схема, аппаратурное оформление процесса.

- •44.Требования к качеству транспортируемого по магистральным газопроводам газа и из каких основных узлов состоит магистральный газопровод.

- •Источники и характеристики вторичных нефтяных газов, основные схемы их переработки, товарные продукты.

- •Направления переработки газовых конденсатов.

- •Комбинирование технологических установок, основные принципы. Блочные схемы отечественных ку. Поточные схемы современных нпз на основе комбинированных установок.

- •Процесс сгорания топлива в двигателях внутреннего сгорания с самовоспламенением горючей смеси от сжатия.

- •I жидкость; 2 — пары; 3 — фронт пламени; 4 — воздух

Направления переработки газовых конденсатов.

В общем случае газовыми конденсатами являются как смесь тяжелых УВ (ШФЛУ), выделяемая из газа перед его отправкой в магистральные газопроводы, так и жидкая смесь тяжелых УВ, выносимая газом из скважин в капельном виде и отделяемая от газа механически на первых же ступенях сепарации. Первый из упомянутых – газовый бензин – содержит смесь УВ от этана до гексана с небольшой примесью гептана и октана и обычно перерабатывается на ГФУ с получением отдельных УВ как сырья для нефтехимии. В частности, например, выделяют этановую фракцию для производства этилена, ПБФ, используемую как бытовой газ или моторное топливо, а так же пентана для производства раствортелей или получения уксусной кислоты и смеси УВ от гексана и выше, направляемой на производство ароматических УВ каталитическим риформингом. Иногда выделяют пропан и бутан, направляемый на дегидрирование и производство каучуков.

Сырой газовый конденсат, выносимый в виде капельной жидкости из скважины, по своему составу более тяжелый и содержит УВ от этана до додекана (С20) и выше. Технология переработки этого конденсата включает процессы: стабилизации, обезвоживания и обессоливания, очистки от серы, перегонки и выделения фракций моторных топлив (с последующим их облагораживанием).

Для оценки возможности получения из конденсатов отдельных марок моторных топлив установлена их единая технологическая классификация по отраслевому стандарту. Согласно этой классификации конденсаты анализируются по следующим показателям: ДНП, содержание серы, фракционный состав, содержание ароматических УВ и парафинов, температура застывания. Таким образом, для газоконденсата устанавливается шифр технологической характеристики, по которому определяется целесообразное направление его переработки.

Комбинирование технологических установок, основные принципы. Блочные схемы отечественных ку. Поточные схемы современных нпз на основе комбинированных установок.

В последние 20 лет на НПЗ России широко используется комбинирование различных технологических установок.

При комбинировании нескольких технологических процессов в единую централизованно управляемую установку в сочетании с укрупнением достигается:

экономия капитальных вложений в результате сокращения резервуарных парков, трубопроводов, технологических коммуникаций и инженерных сетей, более компактного расположения оборудования и аппаратов, объединения насосных, компрессорных, операторных, киповских и других помещений и тем самым увеличения плотности застройки;

экономия эксплуатационных затрат в результате снижения удельных расходов энергии, пара, топлива и охлаждающей воды за счет объединения стадий фракционирования, теплообмена, исключения повторных операций нагрева и охлаждения, увеличения степени утилизации тепла отходящих потоков и др., а также в результате сокращения численности обслуживающего персонала (то есть повышения производительности труда) за счет централизации управления, более высокого уровня автоматизации и механизации и т. д. ;

снижение потерь нефтепродуктов и количества стоков и, следовательно, количества вредных выбросов в окружающую среду.

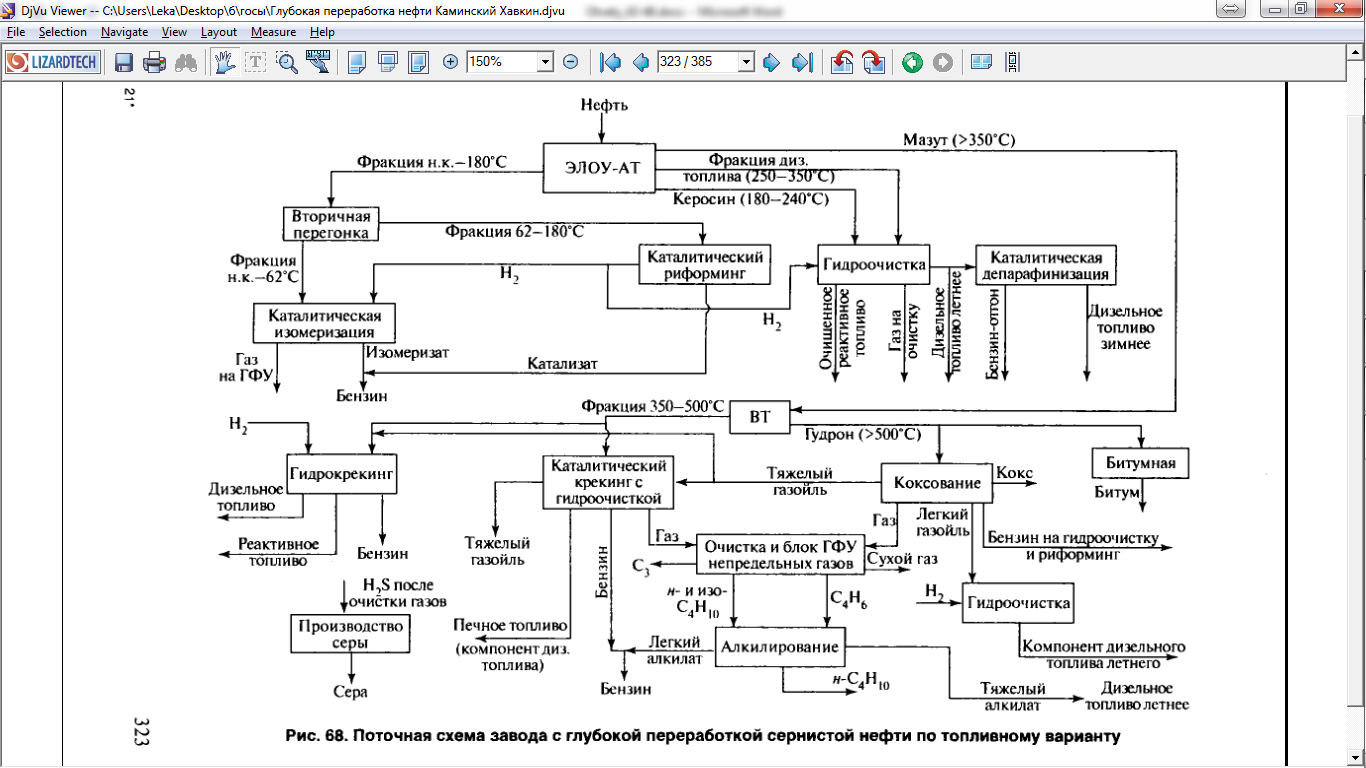

Наиболее часто комбинируют следующие процессы: ЭЛОУ-АВТ (АТ); гидроочистка бензина — каталитический риформинг; гидроочистка вакуумного газойля — каталитический крекинг — газоразделение; сероочистка газов — производство серы; вакуумная перегонка — гидроочистка — каталитический крекинг — газофракционирование; деасфальтизация — селективная очистка; депарафинизация — обезмасливание и др. [309-311].

В отечественной нефтепереработке разработаны следующие модели комбинированных установок (табл. 145):

неглубокой переработки нефти ЛK-6у производительностью 6 млн т/год;

углубленной переработки нефти ГК-3 производительностью 3 млн т/год;

переработки вакуумного газойля Г-43-107 производительностью 2 млн т/год;

переработки мазута КТ-1, включающей в свой состав комбинированную установку Г-43-107 и секции вакуумной перегонки мазута и висбрекинга гудрона;

переработки мазута КТ-1у, отличающейся от КТ-1 использованием процесса легкого гидрокрекинга вместо гидроочистки вакуумного газойля;

переработки мазута КТ-2, которая отличается от КТ-1у использованием вместо обычной вакуумной перегонки глубоковакуумной перегонки с отбором фракции 350-540°С (и отсутствием процесса висбрекинга).

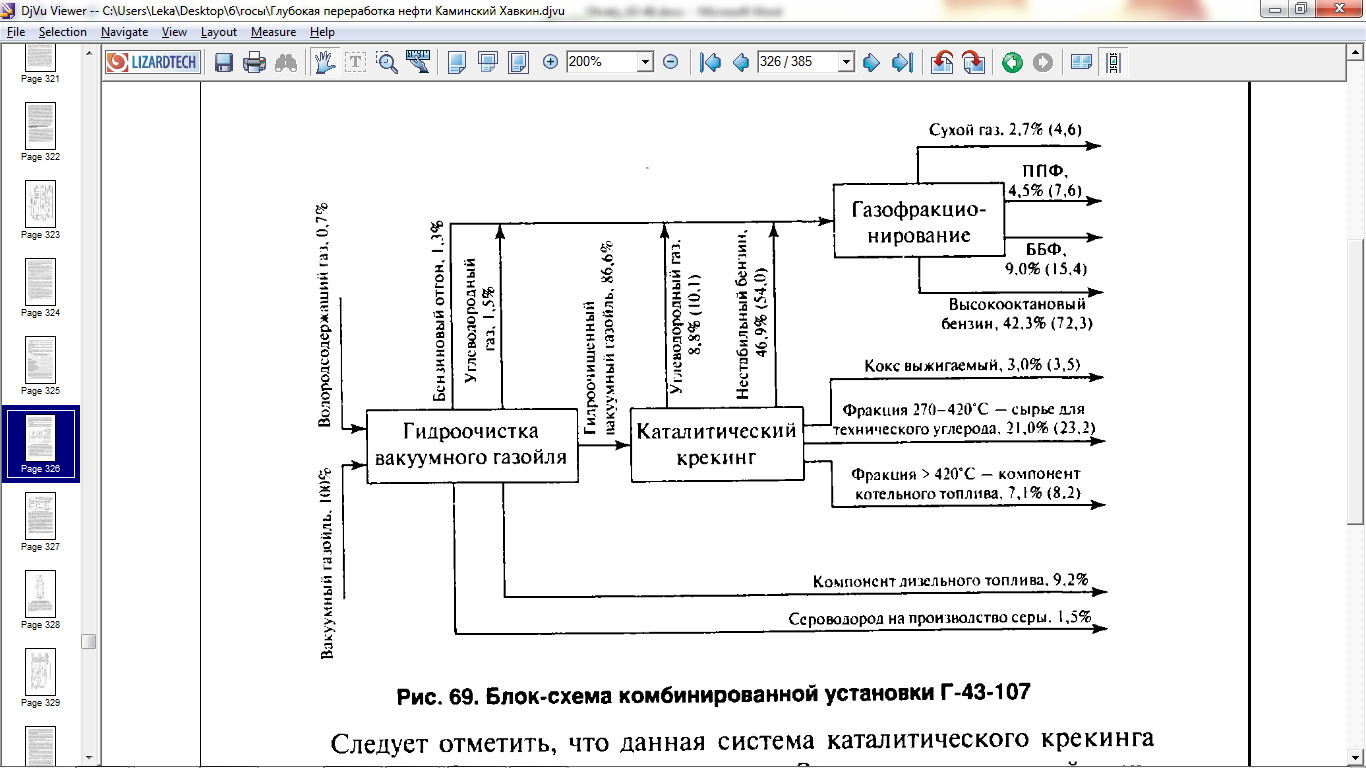

Установка Г-43-107. В состав этой установки (рис. 69) входят секции: гидроочистки вакуумного дистиллята, каталитического крекинга гидроочищенного вакуумного дистиллята, газофракционирования.

Следует отметить, что данная система является самой удачной из действующих российских установок каталитического крекинга, так как выявляет все преимущества цеолитсодержащих катализаторов.

Установка позволяет получить высокий выход бензина, пропан- пропиленовой, бутан-бутиленовой фракций, что делает установку конкурентоспособной на международном уровне.

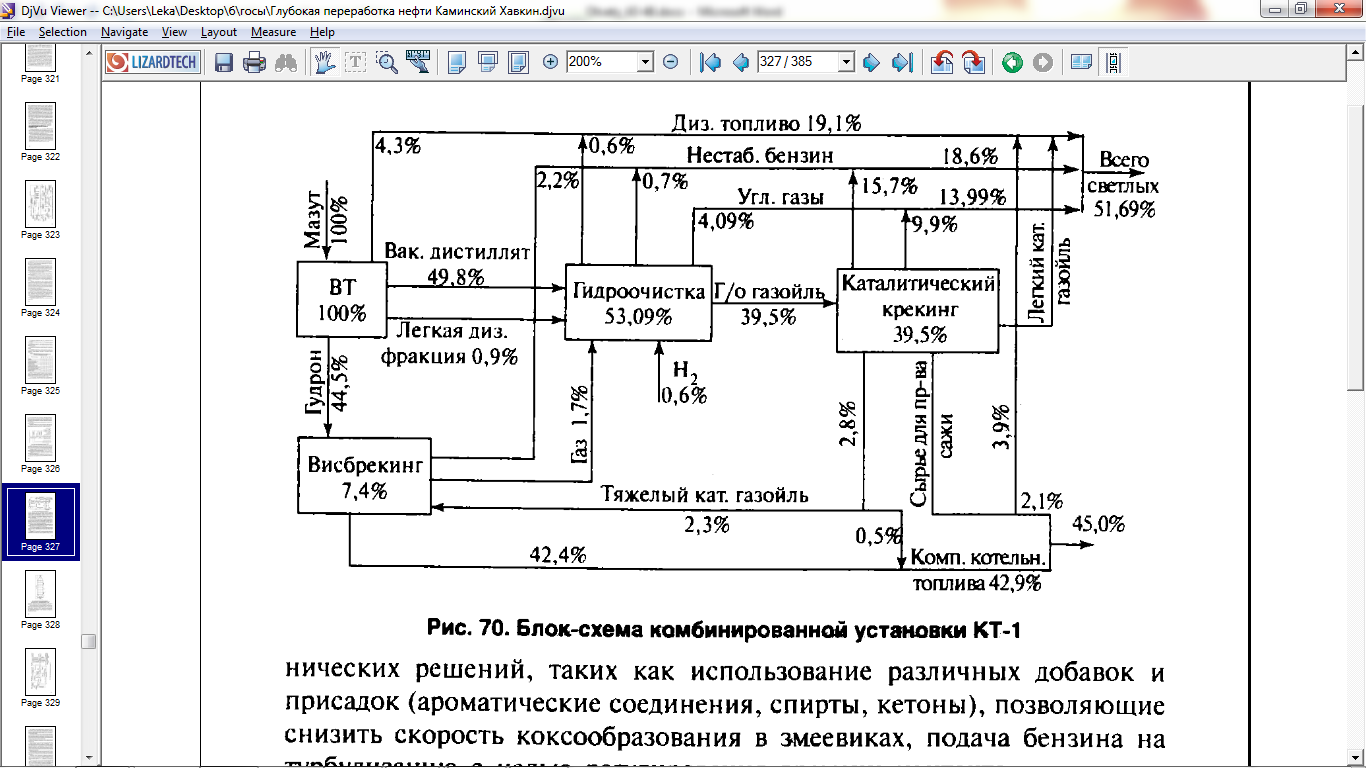

Установка КТ-1. Установка КТ-1 является комбинированием блоков вакуумной перегонки мазута, каталитического крекинга и блока висбрекинга гудрона (рис. 70).

Повышению эффективности висбрекинга и включению его в комбинированные схемы переработки нефти способствовал ряд новых технических решений, таких как использование различных добавок и присадок (ароматические соединения, спирты, кетоны), позволяющие снизить скорость коксообразования в змеевиках, подача бензина на турбулизацию с целью регулирования времени контакта и дополнительного производства легких олефинов, применение специальных термопар, позволяющих осуществлять непрерывный контроль за коксованием змеевиков.

Для секции висбрекинга установки КТ-1 разработана выносная реакционная камера, которая обеспечивает снижение температуры процесса на 40-50°С и увеличение в 2-3 раза пробега установки

Всего в России, государствах СНГ и Балтии сооружено 8 установок типа Г-43-107 и КТ-1.

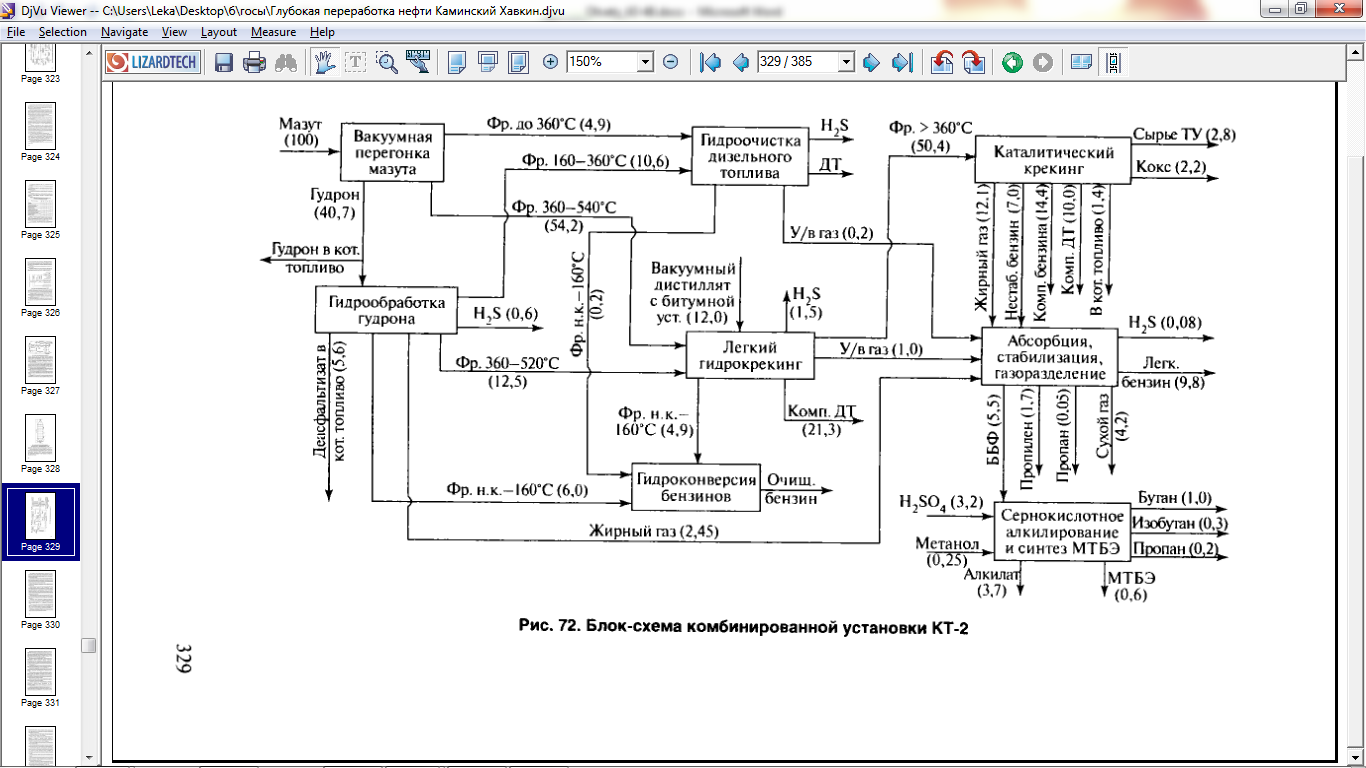

Установка КТ-2. Установка КТ-2 является дальнейшим развитием комплекса КТ-1 и включает в свой состав широкий набор процессов, позволяющих достичь большей глубины переработки нефти, улучшить ассортимент и качество получаемых продуктов (рис. 72).

Схема установки включает следующие процессы: вакуумную перегонку мазута, гидрогенизационную обработку гудрона, легкий гидрокрекинг вакуумного газойля, каталитический крекинг, сернокислотное алкилирование, производство МТБЭ, гидроочистку дизельных фракций и гидроконверсию вторичных бензинов.

При разработке схемы комбинированного комплекса КТ-2 большое внимание уделено обеспечению его безотходности и экологической чистоты. Для сокращения выбросов оксидов серы и азота в состав комплекса включен процесс очистки дымовых газов по озоноаммиачному методу ВТИ-ЭНИП.

Компоновка установки учитывает технологическую целесообразность расположения процессов, жесткую функциональную связь между ними, соединение аппаратуры и оборудования в укрупненные секции, сооружение минимального числа постаментов, использование единой дымовой трубы с мощным блоком утилизации тепла, централизованное управление всеми технологическими процессами.