- •Основы конструирования и проектирования

- •Оглавление

- •1. Общие определения и рекомендации

- •2. Задание на курсовую работу

- •3. Исходные данные

- •4. Расчет силовых и кинематических характеристик привода

- •4.1. Определение мощности на приводном валу

- •Варианты заданий на курсовую работу

- •Ориентировочные значения частных к.П.Д. Ηi

- •4.2. Выбор электродвигателя

- •4.3. Кинематический расчет привода

- •Технические характеристики трехфазных асинхронных короткозамкнутых электродвигателей серии 4а (по гост 19523-74)

- •5. Расчет параметров зубчатых колес

- •5.1. Определение механических свойств материалов

- •Механические характеристики некоторых материалов зубчатых колес

- •(Гост 2.309-73)

- •5.2. Расчет параметров передачи

- •Предпочтительные значения параметров зубчатых зацеплений и валов

- •6. Конструирование валов редуктора

- •6.1. Расчет диаметров валов

- •6.2. Расчет шпоночных соединений

- •6.3. Расчет зубчатой муфты

- •Основные параметры зубчатых соединительных муфт по ост 92-8764-76

- •6.4. Разработка чертежа вала редуктора

- •7. Проверочный расчет быстроходного вала

- •7.1. Определение реакций опор

- •7.2. Расчет статической прочности вала

- •7.3. Уточненный расчет прочности вала

- •Коэффициенты шероховатости kσn и kτn

- •Отношение и , для участков вала в месте посадки деталей

- •Список литературы

6. Конструирование валов редуктора

6.1. Расчет диаметров валов

Основной внешней силой, действующей на вал редуктора с прямозубой цилиндрической передачей, является крутящий момент. Прочность вала, имеющего ступенчатую конструкцию в соответствии с заданием (см. рис. 3-5), лимитируется его цилиндрическим концом, где поперечное сечение наименьшее. Диаметр цилиндрического конца вала, обеспечивающий его прочность при кручении, рассчитывают по формуле:

![]() ,

,

где

![]() – допускаемые напряжения кручения,

определяемые механическими свойствами

материала вала, так, что

– допускаемые напряжения кручения,

определяемые механическими свойствами

материала вала, так, что

![]() ,

,

где

![]() – коэффициент, учитывающий как

динамические условия работы, так и

наличие шпоночного паза на валу.

Рекомендуемое значение

– коэффициент, учитывающий как

динамические условия работы, так и

наличие шпоночного паза на валу.

Рекомендуемое значение

![]() .

При этом

.

При этом

![]()

В большинстве случаев (см. рис. 3-5) вал быстроходной ступени выполнен за одно целое с шестерней, следовательно, для него механические свойства материала уже определены. Материал вала зубчатых колес принимают ст. 35, 40, 45 и др. При выполнении расчетов будем принимать при необходимости сталь 45 (см. табл. 5).

В рассмотренном примере для ведущего вала получим:

![]() ;

;

![]() .

.

Поскольку

диаметр вала электродвигателя dдв

=

48 мм, то необходимо из условия их

соединения муфтой согласовать диаметры

обоих валов

по условию, что

![]() .

Этот

диаметр соответствует устанавливаемому

стандартом (см. табл. 7).

.

Этот

диаметр соответствует устанавливаемому

стандартом (см. табл. 7).

Для

ведомого вала из стали 45 принимаем то

же значения

![]() и

рассчитываем

и

рассчитываем

![]() .

.

Принимаем стандартный размер dв2 = 45 мм.

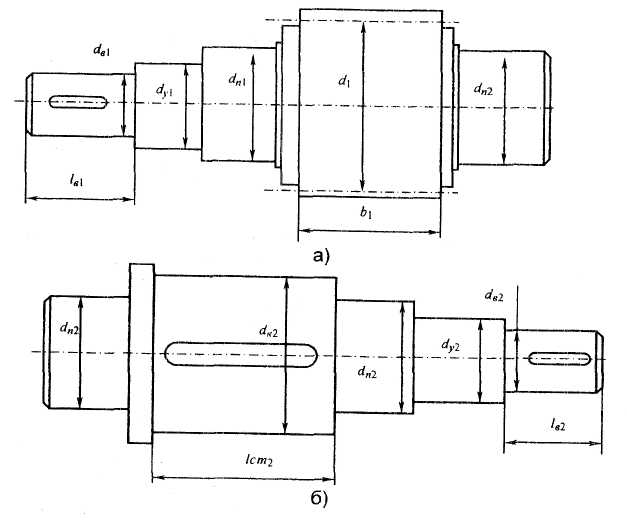

Остальные диаметры и линейные размеры вала (рис. 8) выбираем по примеру исполнения редуктора с учетом стандарта СЭВ 514-77 (см табл. 7):

под уплотнения dyl = 38 мм; dy2 = 48 мм;

под подшипники dnl = 40 мм; dn2 = 50 мм;

под ступицу колеса dк2 = 55 мм;

длина цилиндра под ступицу колеса

![]() .

.

Принимаем lcm2 = 80 мм;

длины выходных концов валов:

![]() ;

;

![]()

Принимаем lв1 = 60 мм; lв2 = 80 мм;

Рис. 8. Валы редуктора (а – ведущий; б – ведомый).

6.2. Расчет шпоночных соединений

Для присоединения зубчатых колес к валам применяются различные виды соединений. Некоторые из них показаны на рисунке 9.

|

|

цилиндрическое и коническое с натягом

|

шлицевое

|

|

|

шпоночные с призматической, цилиндрической и сегментной шпонками |

|

Рис. 9. Виды соединений валов и колес

Размеры призматических шпонок (см. рис. 10, табл. 8) выбираем по диаметру вала:

для ведущего вала dв1 = 36 мм => b ∙ h = 10 ∙ 8

для ведомого вала dв2 = 45 мм => b ∙ h = 14 ∙ 9

Длину призматической шпонки выбираем из стандартного ряда в соответствии с расчетом на смятие по боковым сторонам шпонки:

![]() ,

,

где: lp – рабочая длина шпонки;

Т – наибольший крутящий момент с учетом динамических нагрузок при пуске или внезапном торможении;

t1 ≈ 0,6 ∙ h – заглубление шпонки в вал;

h – высота шпонки;

[σсм] – допускаемые напряжения смятия

![]() ,

,

где: [s] – допускаемый коэффициент запаса.

Длина шпонки рассчитывается по формуле:

l = lp + b.

Для шпонок из чистотянутой стали 45Х принимаем σТ = 400 МПа. При не реверсивной маломеняющейся нагрузке [s] = 2,3.

|

|

Таблица 8

Размеры призматических шпонок по СТ СЭВ 189-75 (в мм)

Диаметр вала |

Размеры шпонки |

Размеры паза |

Диаметр вала |

Размеры шпонки |

Размеры паза |

||||

b |

h |

вала t1 |

отв. t2 |

b |

h |

вала t1 |

отв. t2 |

||

12-17 |

5 |

5 |

3 |

2,3 |

50-58 |

16 |

10 |

6 |

4,3 |

17-22 |

6 |

6 |

3,5 |

2,8 |

58-65 |

18 |

11 |

7 |

4,4 |

22-30 |

8 |

7 |

4 |

3,3 |

65-75 |

20 |

12 |

7,5 |

4,9 |

30-38 |

10 |

8 |

5 |

3,3 |

75-85 |

22 |

14 |

9 |

5,4 |

38-44 |

12 |

8 |

5 |

3,3 |

85-95 |

25 |

14 |

9 |

5,4 |

44-50 |

14 |

9 |

5,5 |

3,8 |

95-110 |

23 |

15 |

10 |

6,4 |

|

|

|

|

|

110-130 |

32 |

18 |

11 |

7,4 |

Стандартный ряд длин: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100 |

|||||||||

Рис. 10. Размеры шпоночных соединений

Принимаем с учетом таблицы 8 l1 = 16 мм; l2 = 32 мм и проверяем условия: l1 = 16 мм < l1 = 60 мм; l2 = 32 мм < l2 = 80 мм.