- •1.1 Квалификационные требования к бакалавру

- •1.2 Общие требования, предъявляемые к вкрб

- •1.3 Тематика вкрб

- •1.4 Содержание и объём вкрб

- •1.5 Обозначение документации

- •Вкрб. Хххххх. Хххххх.Хх. Ххх. Хх,

- •1.6 Комплектование документации

- •1.7 Выполнение и защита вкрб

- •1.8 Ошибки и недостатки в вкрб

- •Раздел 2. Требования к выполнению графической части вкрб

- •2.1 Тематика графических работ

- •2.2 Объем графических работ и общие требования по их разработке

- •2.3 Обозначение графических документов

- •Вкрб. 150900.62.Хххххх.Хх.Ххх.Хх,

- •2.4 Методические указания по выполнению графической части вкрб

- •2.5 Правила проектирования (разработки) изделий

- •2.6 Технологичность конструкции

- •2.7 Размерные цепи

- •Образец задания на вкрб

- •Задание на выпускную квалификационную работу бакалавра

- •6. Консультанты:

- •Образец титульного листа вкрб

- •Выпускная квалификационная работа бакалавра

- •Выпускная квалификационная работа бакалавра

- •Образец титульного листа пояснительной записки вкрб

- •Выпускная квалификационная работа бакалавра

- •Пояснительная записка

- •Форма и образец заполнения последующего после титульного листа (лист2) пояснительной записки

- •Отзыв на выпускную квалификационную работу бакалавра

- •Образец рецензии на вкрб рецензия

- •Пример оформления листа описи документов вкрб

- •1. Государственный стандарт высшего профессионального образования мо Российской Федерации 256 тех/бак.

2.6 Технологичность конструкции

Общие положения

Конструкция любого механизма должна обеспечивать меньшие затраты средств и времени при изготовлении в конкретных производственных условиях. Это возможно при соблюдении целого ряда факторов, обуславливающих технологичность конструкции. Поэтому еще в процессе проектирования механизма, приспособления и их отдельных узлов и деталей работа разработчика конструкции тесно связана с технологией изготовления.

Технологичность всей конструкции в целом зависит от технологичности деталей (литых, получаемых ковкой, сваркой, подвергающихся механической и термической обработке), сборки, размерных цепей, допусков размеров и расположения, и шероховатости поверхностей.

Кроме того технологичность конструкции должна рассматриваться с точки зрения масштаба производства- в зависимости от имеющегося технологического оборудования и производственных возможностей.

Как и все другие изделия (механизмы, машины, приборы и др.) детали, сборочные единицы и приспособления в целом должны быть технологичными.

Под технологичностью понимают соответствие конструкции требованиям минимальной трудоемкости и материалоемкости.

Согласно ГОСТ 14.202-73 основными показателями технологичности конструкции изделия являются: трудоемкость ее изготовления – Ти, технологическая себестоимость Ст, а также дополнительные показатели: удельная материалоемкость Ку.м., коэффициенты использования материала Ки.м, унификации конструктивных элементов Ку.э., точности обработки Кт.ч., шероховатости поверхности Кш, применения типовых технологических процессов Кт.п. и др. Кроме того, конструктивные формы изделия должны иметь удобные базы для установки заготовки в процессе обработки, позволяющие применять высокопроизводительные технологические методы обработки и инструменты.

Изделия должны быть сконструированы так, чтобы протяженность обрабатываемых поверхностей была минимальна, имелся удобный подход инструмента к поверхностям, подлежащим обработке с минимальными путями врезания. Отверстия необходимо предусматривать сквозными, так как обрабатывать их на проходе проще, чем глухие отверстия. Межосевые расстояния (координаты расположения) отверстий назначают с учетом возможности использования многошпиндельных сверлильных головок или других стандартных методов изготовления и контроля. Ступенчатые отверстия должны иметь последовательно уменьшающиеся диаметры ступеней.

Резьбы в отверстиях должны быть стандартными, поверхности бобышек и платиков необходимо располагать в одной плоскости. Ширину обрабатываемых поверхностей нужно назначать исходя из нормального ряда торцовых и цилиндрических фрез, и предусматривать обработку на проход. Пазы и гнезда должны позволять обработку на проход дисковыми фрезами. Диаметры отверстий должны назначаться с учетом размеров стандартного режущего инструмента.

Конструкция деталей сложной конфигурации с большим числом поверхностей, подлежащих обработке и отличающихся высокими требованиями к точности и параметрам шероховатости, может являться технологичной для станков с ЧПУ.

Для изделий в т.ч. приспособлений, которые относятся к мелкосерийному или единичному производству, с точки зрения подготовки управляющей программы (ПУ) наиболее технологичными являются детали, обрабатываемые поверхности которых образованы прямыми линиями и дугами окружностей. Технологичны детали, конструкция которых позволяет обрабатывать поверхности с одной установки одним инструментом без использования сложных приспособлений и поворотных устройств. Технологичны также детали симметричной формы, конструкция которых обеспечивает возможность обработки с применением одного комплекта инструмента с одной установки в поворотном устройстве по одной УП. Менее технологичны детали несимметричной формы, обрабатываемые с двух или трех сторон.

Необходимо унифицировать размеры конструктивных элементов деталей в соответствии с размерами стандартного инструмента. Например, нетехнологично устанавливать различные радиусы скруглений элементов деталей. Следует принимать один размер указанного радиуса. Кроме того размеры на чертежах нужно задавать в прямоугольной системе координат.

Дополнительные требования к технологичности конструкций определяет применение элементов используемых при автоматизации и механизации установки детали-заготовки на станок. Детали должны иметь однородные по форме и расположению поверхности для базирования и захвата, а также иметь признаки ориентации при их перемещении до установки и после их снятия.

Рекомендуются

следующие геометрические параметры

деталей: диски (фланцы, кольца, заготовки

зубчатых колес) с

![]() ≤1;

гильзы, втулки простой формы с 1<

>

4; планки, крышки с

≤1;

гильзы, втулки простой формы с 1<

>

4; планки, крышки с

![]() ≥ 1;

≥ 1;

![]() ≤2;

корпуса простой формы с L≥H≥D,

где D

– диаметр, L

– длина, В-ширина, Н – высота детали.

≤2;

корпуса простой формы с L≥H≥D,

где D

– диаметр, L

– длина, В-ширина, Н – высота детали.

В конструкциях приспособлений разработчик должен стараться использовать как можно больше деталей и сборочные единицы (узлы) стандартные и унифицированные в машиностроении.

В унифицированных и стандартных изделиях предусмотрены требования к технологичности.

В случаях, где появляется необходимость в использовании специальной (оригинальной) конструкции, следует учитывать требования к технологичности.

Наиболее сложны по конструкции и часто специфичных форм являются корпуса приспособлений или других изделий.

В зависимости от принятого способа изготовления корпуса деталей выявляются требования к технологичности их конструкции.

От технологичности конструкции корпуса будет зависеть трудоемкость и материалоемкость его и изделия в целом.

Ниже приведены требования к технологичности конструкций различных деталей и их сборке в зависимости от принятого способа их изготовления.

Технологичность литых деталей

Корпусные литые детали обычно имеют довольно сложную форму, металлоемки, и поэтому во многих случаев их получают методом литья из наиболее дешевых материалов, за исключением изделий с повышенными требованиями к их надежности. Для литья этих деталей широко используется чугун, реже сталь.

При конструировании литой детали стенки в любом ее месте следует выполнять одинаковой толщины, которая обычно определяется из условий хорошего заполнения формы жидким металлом. Места детали, от которых требуется наибольшая прочность или жесткость, необходимо усиливать ребрами.

Для деталей из серого чугуна и углеродистых сталей, отливаемых в песчаные формы, толщину стенок рекомендуется выбирать согласно табл. 6.1 для деталей из модифицированного чугуна принимать на 15-20% больше, чем для деталей из серого чугуна; для деталей из легированных сталей пониженной жидкотекучести – 20-30% больше, чем однотипных деталей из углеродистых сталей.

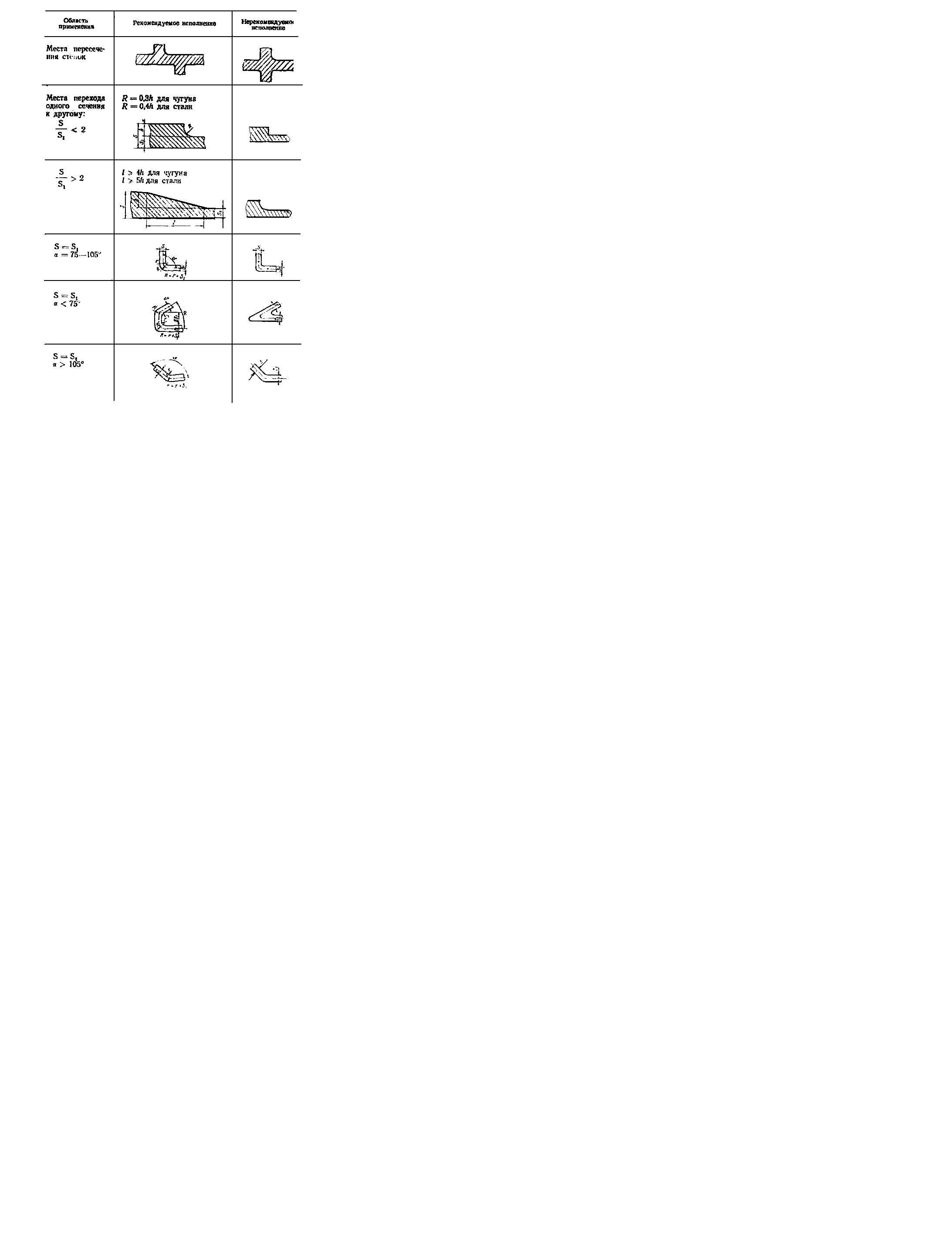

Для получения высококачественных отливок необходимо избегать нежелательных скоплений металла в местах пересечения стенок. С этой целью при конструировании отливок отношение толщины стенок при переходе от одного сечения к другому следует принимать не больше 4:1, а формы перехода – как рекомендуется в табл. 2.6.2

Таблица 2.6.1

Толщины стенок литых деталей

Приведенный габарит детали N в м |

Детали из серого чугуна |

Детали из углеродистой стали |

||

Толщина стенки в мм |

||||

наружная |

внутренняя |

наружная |

внутренняя |

|

0,4 |

6 |

5 |

8 |

6 |

0,15 |

8 |

6 |

10 |

8 |

1,0 |

10 |

8 |

12 |

10 |

1,5 |

12 |

10 |

14 |

12 |

1,8 |

14 |

12 |

16 |

12 |

2,0 |

16 |

12 |

18 |

14 |

2,5 |

18 |

14 |

20 |

16 |

3,0 |

20 |

16 |

22 |

18 |

N

=

![]() ,

где l,

b,

h

– длина, ширина и высота детали в м.

,

где l,

b,

h

– длина, ширина и высота детали в м.

Конфигурация литой детали должна быть такой, чтобы жидкий металл во время заливки полностью вытеснял воздух из всех полостей формы. В связи с этим небольшие поверхности не желательно располагать во время заливки горизонтально, так как в них образуются газовые раковины. Во избежание такого явления поверхности устанавливаются наклонно.

При конструировании литой детали необходимо учитывать формовочные уклоны, облегчающие выемку модели из формы. Неучтенные формовочные уклоны могут не только исказить форму необрабатываемых поверхностей детали, но и явиться причиной ее брака.

Формовочные уклоны обычно задаются в направлении выемки модели из формы, т.е. на поверхностях, перпендикулярных линиям разъема.

При выборе плоскости разъема нужно руководствоваться следующими правилами:

а) наибольшая сторона детали при отливке должна располагаться горизонтально;

б) плоскость разъема должна быть параллельна стенкам, на которых находятся выступающие наружу приливы и бобышки;

в) наименее ответственные поверхности детали при заливке должны быть обращены кверху, где получается худшее качество металла.

Таблица 2.6.2

Форма угловых сопряжений литых деталей

Продолжение табл. 2.6.2

Значения минимально допускаемых формовочных уклонов приведены в табл.6.3. Обычно эти уклоны оговариваются в технических условиях на изготовление детали.

Часто на литой детали необходимо предусмотреть опорные платики для крепления других деталей. При отливке эти платики могут быть смещены, поэтому размеры их сторон следует делать на 3-5 мм больше, чем опорные поверхности прикрепляемых деталей.

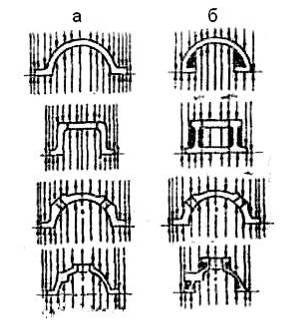

Нужно по возможности избегать выступающих частей на наружных и внутренних стенках литой детали. Однако в случае необходимости их целесообразно конструировать без отъемных частей на моделях и стержнях. Отсутствие теневых участков при воображаемом освещении детали параллельными лучами в направлении, перпендикулярном плоскости разъема формы как указано на рисунке 2.6.1 свидетельствует о правильности конструкции детали.

Таблица 2.6.3

Минимально допускаемые формовочные уклоны

Высота h |

Отношение α /h |

Угол βº |

До 25 Св. 25 до 50 ≥ 50 ≥ 100 ≥ 100 ≥ 200 ≥ 200 ≥ 500 ≥ 500

|

1:10 1:12 1:15 1:20 1:30 1:50 |

6 5 4 3 2 1 |

Т ак

как внутренние полости литых деталей

получаются с применением стержней, то

при конструировании детали необходимо

предусматривать «окна» для крепления

стержня в форме. Желательно

все внутренние полости соединять в

общую систему с помощью «окон»

в промежуточных стенках.

ак

как внутренние полости литых деталей

получаются с применением стержней, то

при конструировании детали необходимо

предусматривать «окна» для крепления

стержня в форме. Желательно

все внутренние полости соединять в

общую систему с помощью «окон»

в промежуточных стенках.

При конструировании литых деталей нужно четко различать обрабатываемые и необрабатываемые поверхности. Наиболее частой ошибкой начинающих конструкторов является плавное сопряжение этих поверхностей.

Первые должны выполняться в виде платиков Рисунок 2.6.1 Конструкция отливок:

высотой в пределах 3-5 мм а – правильная без теневых участков;

б – неправильная, предусматривающая дополнительные стержни или отъемные

части модели

Технологичность деталей, получаемых ковкой

Большинство деталей станочных приспособлений получается свободной ковкой или ковкой в подкладных штампах.

Чертеж поковки разрабатывается обычно по чертежу детали. Однако он более прост, чем чертеж детали. В связи с этим для сокращения расхода металла и снижения трудоемкости механической обработки по возможности следует задавать детали конфигурацию и формы поверхностей, близкие к получаемым свободной ковкой.

Технологичность деталей, получаемых сваркой

Применение сварки при изготовлении станочных приспособлений позволяет ускорить, а подчас и удешевить процесс производства деталей. Перспективным является и сварно-литой способ получения конструкций.

Для изготовления деталей станочных приспособлений наиболее широко применяется ручная дуговая, контактная точечная и газовая сварка.

Технологичность деталей, получаемых сваркой, достигается путем обеспечения свариваемости.

Свариваемость деталей зависит от совокупности их свойств и особенностей технологии сварки.

К сталям, обладающим хорошей свариваемостью, т.е. не требующим особых технологических приемов, относятся: Ст0, Ст1, Ст2, Ст3, 08, 10, 15, 20, 25, 15Г, 20Г.

К сталям, обладающим удовлетворительной свариваемостью, т.е. свариваемым при соблюдении специального режима сварки с применением специальных присадок, относятся: Ст4, Ст5, 30, 30Г, 15Х, 20ХГС, 20ХМ.

К сталям, обладающим ограниченной свариваемостью, т.е. свариваемым определенным способом с применением специальных флюсов и обмазок, подогрева, относятся: Ст6, 35, 40, 40Г, 45, 35Г2, 20Х, 40Х, 30ХФ, 30ХМА, 30ХГС, 30ХН, 12ХНЗ.

К сталям, обладающим плохой свариваемостью относятся: Ст7, 50, 65, 50Г, 65Г, 45Г2, 35ХМ, 35ХС, 38ХМЮА, 40ХН.

В зависимости от вида соединения и шва в свариваемых деталях должна

быть выполнена предварительная разделка кромок в соответствии с ГОСТ 5264-58.

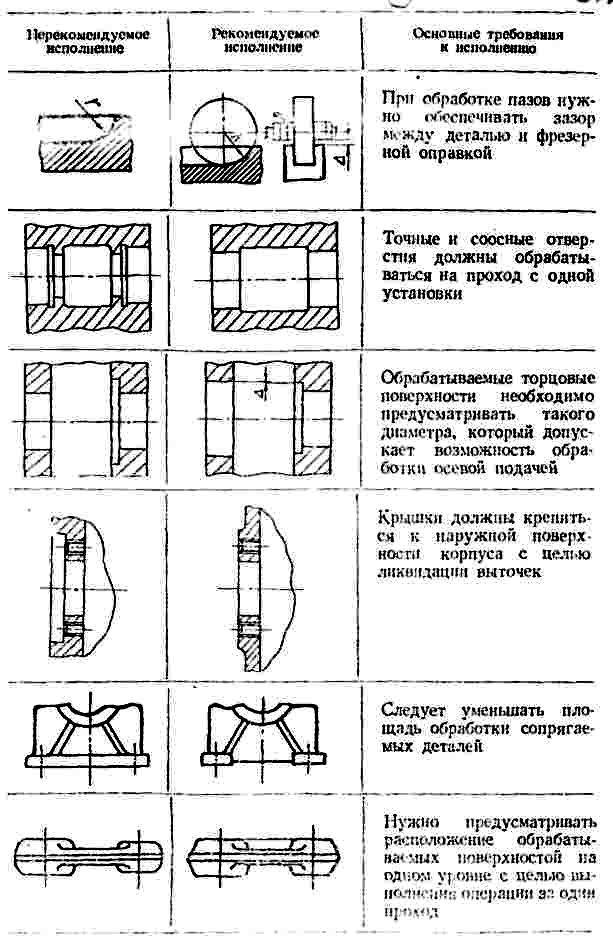

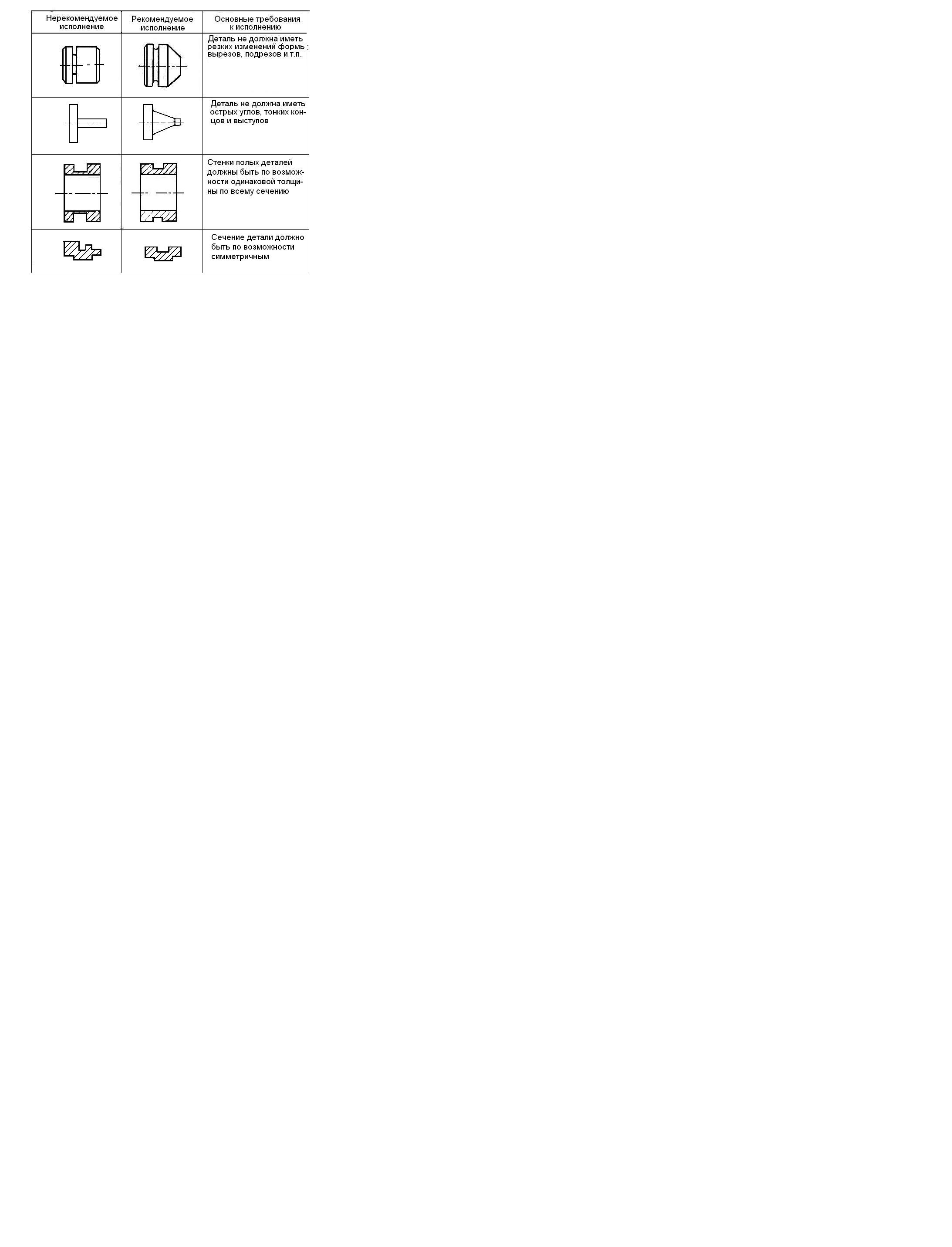

Технологичность деталей, подвергающихся механической обработке

При конструировании деталей необходимо прежде всего знать, какими методами механической обработки и на каком оборудовании будет изготовлена деталь.

Таблица 2.6.4

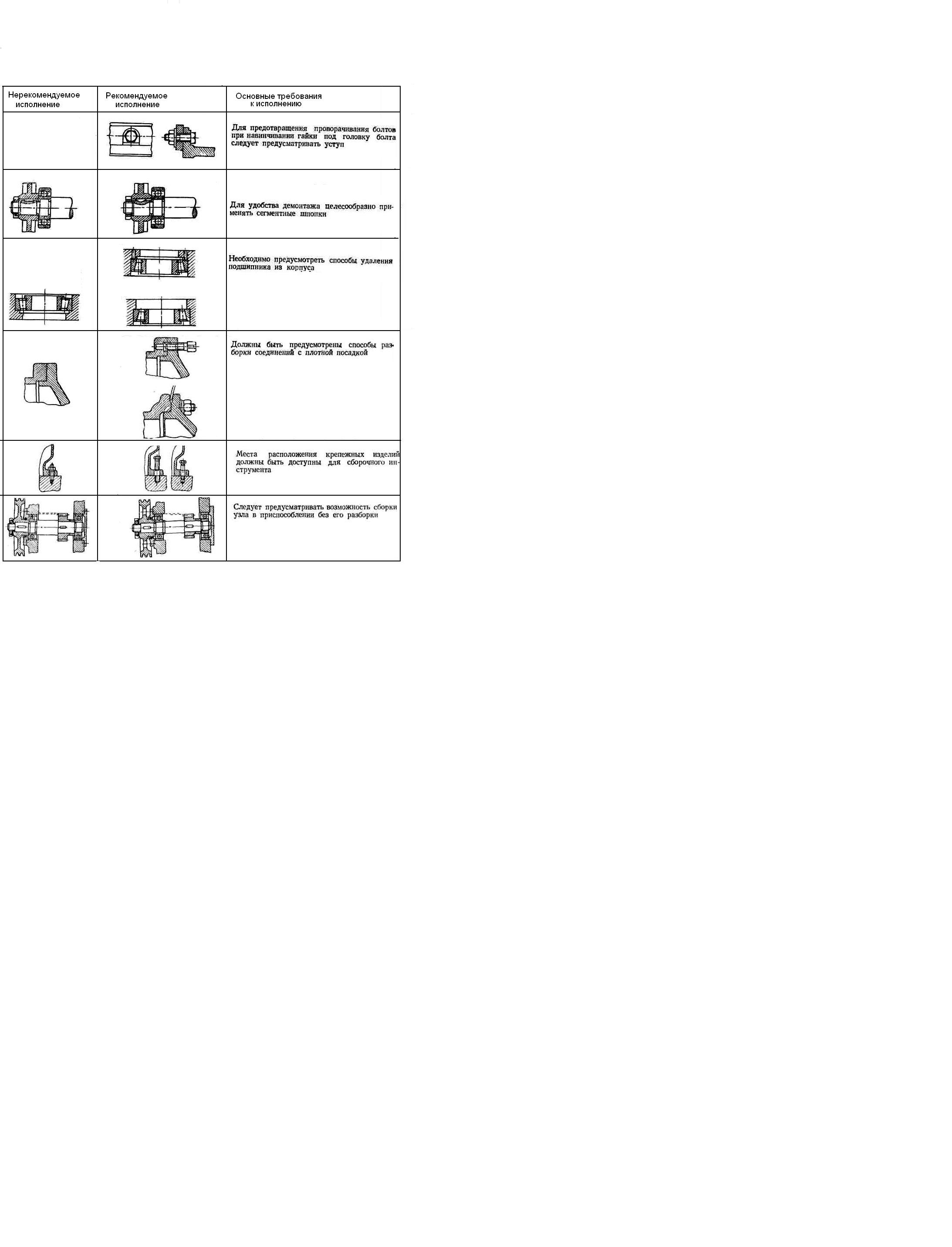

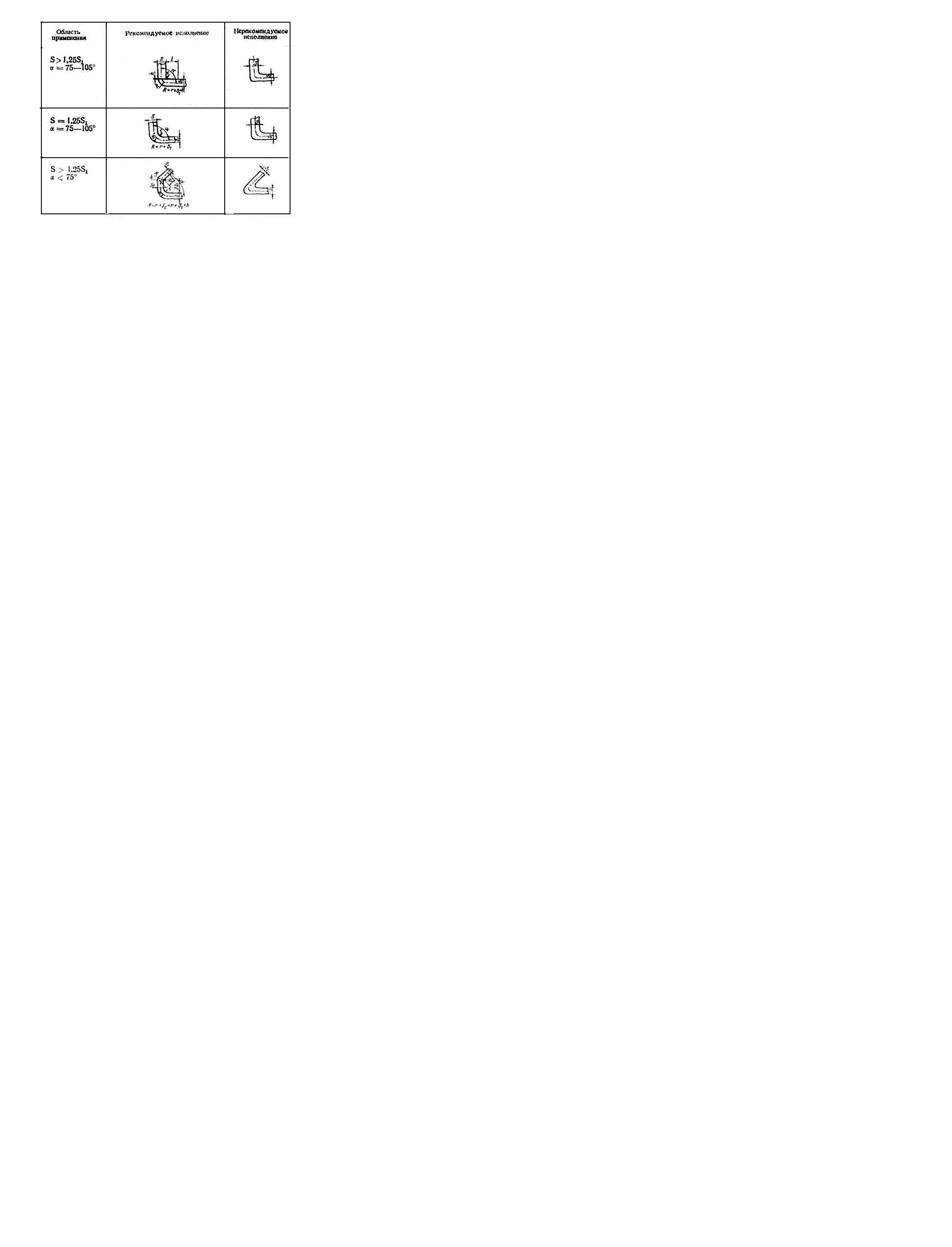

Обеспечение технологичности деталей, подвергающихся механической обработке

Продолжение таблицы 2.6.4

В таблице 2.6.4 даны рекомендации по обеспечению технологичности деталей, подвергающихся механической обработке.

Кроме того, следует учесть ряд стандартов, регламентирующих исполнение отдельных элементов деталей:

а) выход резьбы, сбеги, недорезы, проточки и фаски (по ГОСТ 10519-63);

б) канавки для выхода долбяков (по ГОСТ 14775-69);

в) канавки для выхода шлифовального круга при плоском шлифовании (по ГОСТ 8820-69);

г) канавки для выхода шлифовального круга при круглом шлифовании (по ГОСТ 8820-69);

д) внутренние конусы (гнезда) (по ГОСТ 2847-67);

е) центровые отверстия (по ГОСТ 14034-68);

ж) размеры ключа и под ключ (по ГОСТ 6424-73);

з) места под гаечные ключи (по ГОСТ 13682-68);

и) пазы Т-образные (по ГОСТ 1574-71);

к) заплечики вала и корпуса подшипников качения (по МН 389-65).

Нужно также использовать стандарты предприятия или имеющиеся в литературе рекомендации при конструировании таких элементов, как:

а) радиусы закруглений и фаски;

б) входные фаски для деталей с неподвижными посадками;

в) радиусы скруглений сопряженных валов и втулок;

г) галтели вала и корпуса под шарико-и- роликоподшипники;

д) канавки для посадки подшипников качения;

е) канавки для выхода червячных фрез;

ж) отверстия под установочные винты;

з) места под шестигранные головки болтов и шестигранные гайки;

и) места под шайбы плоские, пружинные, стопорные;

к) места под головки винтов и под стопорные шайбы с зубьями под винты с потайной и полупотайной головкой.

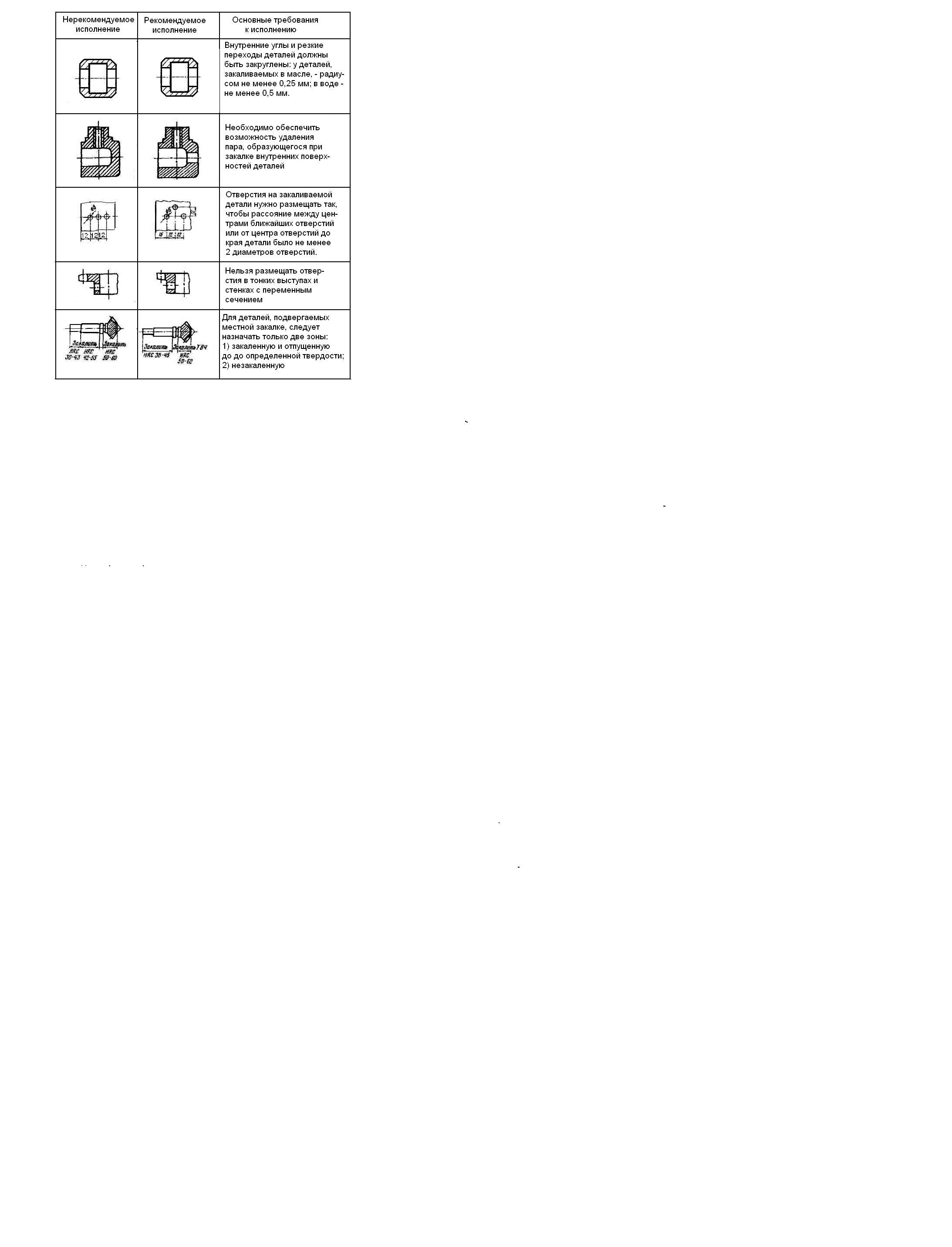

Технологичность деталей, подвергающихся, термической обработке

В процессе термической обработки с материалом детали происходят различные структурные превращения, которые приводят к возникновению внутренних напряжений и деформаций в детали. Иногда внутренние напряжения могут быть так велики, что являются причиной ее преждевременной поломки.

При выборе марки стали и назначении твердости, следует иметь в виду, что чем выше назначаемая твердость, тем вероятнее появление трещин вследствие остаточных напряжений. Сложные детали, не допускающие значительных деформаций (шестерни, шлицевые валы), изготавливаются из сталей, обеспечивающих необходимые механические свойства при закалке в масле (40Х, 65Г). Должна также предусматриваться закалка в масле деталей сложной конфигурации с переменными сечениями, с острыми углами, пазами, резкими переходами.

Для получения твердых износостойких поверхностей рекомендуется применять малоуглеродистые стали с последующей цементацией и закалкой, для ответственных деталей – стали 20Х и 18ХГМ, которые после цементации закаливаются в масле; для менее ответственных деталей – стали 20 с закалкой в воде после цементации.

В таблице 2.6.5 даны рекомендации по обеспечению технологичности деталей, подвергающихся термической обработке.

Таблица 2.6.5

Обеспечение технологичности деталей, подвергающихся термической обработке

Продолжение таблицы 2.6. 5

Технологичность сборки

Для обеспечения технологичности сборки станочного приспособления в целом следует обеспечить выполнение следующих условий:

а) приспособление должно состоять из отдельных технологических узлов;

б) количество технологических узлов должно быть небольшим;

в) технологический узел не должен содержать большое количество сборочных элементов и деталей, так как это усложняет сборку;

г) узлы не должны требовать даже частичной разборки при сборке всего приспособления;

д) следует предусматривать специальные элементы для транспортировки узлов и всего приспособления (рым-болты, отверстия, приливы и т.д.);

е) необходимо по возможности уменьшать количество доделочных операций в процессе общей сборки.

Требования, предъявляемые в связи со сборкой к конструктивному выполнению деталей, в полном объеме должны выявляться в каждом конкретном случае на основе анализа собираемости узлов и всего приспособления в целом.

В таблице 6.6 даны рекомендации по обеспечению технологичности деталей и узлов, связанных со сборкой

Таблица 2.6.6

Обеспечение технологичности деталей и узлов, подвергающихся сборке

Продолжение таблицы 2.6.6