- •Протокол № 4

- •1 Мета і задачі курсового проекту

- •4 Вимоги до оформлення курсових проектів

- •5 Методичні вказівки до виконання розділів курсового проекту. Вступ

- •5.1 Загальна частина

- •5.2 Розрахункова частина

- •5.2.1 Вибір ємності і визначення кількості конвертерів

- •1 Міксерне відділення

- •Планування й основні розміри міксерного відділення

- •Відділення переливу чавуну з пересувних міксерів

- •Планування й основні розміри відділення переливу чавуну

- •3 Відділення шихтових магнітних матеріалів (скрапне відділення)

- •4 Відділення шихтових сипучих матеріалів

- •5 Завантажувальний проліт

- •Конвертерний проліт

- •Розливні прольоти (відділення) при розливанні сталі у виливниці

- •Ковшовий проліт

- •9 Шлаковий проліт

- •10 Відділення безперервного розливу сталі (вбрс)

- •10.1 Вибір типу і кількості мблз

- •10.2 Планування й основні розміри відділення безперервного розливу сталі

- •5.3 Охорона праці та захист навколишнього середовища

- •Графічна частина курсового проекту

- •Література

- •Завдання

- •Тема проекту Проект побудови конвертерного цеху продуктивністю 5,0млн т сталі на рік

- •Розрахунково-пояснювальна записка

- •Курсовий проект

10 Відділення безперервного розливу сталі (вбрс)

У цей час всі нові сталеплавильні цехи проектуються й будуються з розливанням сталі на МБЛЗ. З огляду на різноманіття існуючих МБЛЗ і швидкий прогрес у їхньому конструюванні, вибір потрібної, для умов конкретного цеху, представляє труднощі.

При проектуванні відділень безперервного розливання сталі необхідно вибрати тип МБЛЗ, розрахувати число струмків у кожній з них й визначити необхідну для роботи цеху кількість машин.

10.1 Вибір типу і кількості мблз

Залежно від характеру литої заготовки машини для розливання сталі підрозділяються на два види:

слябові - для одержання заготовки прямокутного перетину (слябів) що використовується для виробництва листового прокату й стрічки;

сортові - для одержання квадрата (блюмів) або близького до нього перетину заготовки що використовується для виробництва сортового прокату.

У свою чергу слябові МБЛЗ підрозділяються на машини для одержання:

заготовки звичайної товщини (150 мм і більше);

тонкої слябової заготовки (10..75 мм);

тонких стрічок (товщиною 0,1..10 мм).

По конструкції застосовують наступні типи МБЛЗ: вертикальні, криволінійні (радіальні й зі змінним радіусом кривизни) горизонтальні. Установки зі змінним радіусом кривизни можуть мати прямий або радіальний кристалізатор. У даний час вертикальні МБЛЗ застосовують обмежено для виливки заготівель великих перетинів і спеціальних марок сталі або для напівбезперервного розливання плавок малих мас. Криволінійні МБЛЗ - сучасний тип установок, що одержали найбільше поширення. Перспективні горизонтальні машини. Вони мають мінімальну висоту, і у зв'язку з невеликим феростатичним тиском спрощується їхня конструкція.

Тип МБЛЗ вибирають, головним чином, виходячи із сортаменту виплавлюваної сталі на підставі вимог до якості сталевої заготовки. При цьому, якщо вигин зливка з рідкою фазою не відіб'ється на якості заготовки, застосовують МБЛЗ зі змінним радіусом кривизни або розгином зливка з рідкою фазою в одній точці, у противному випадку - радіальні МБЛЗ. Якщо не можна розігнути навіть затверділий зливок або криволінійність заготовки, що формується, несприятливо впливає на кількість і розподіл неметалічних включень, застосовують вертикальні МБЛЗ.

Таблиця 37. - Кількість струмків заготівель, що відливають одночасно на машині

Вид машини |

Число струмків |

Слябові |

1 й 2 |

Сортові: |

|

криволінійні |

2, 4 й 6 |

вертикальні |

2, 4, 6 й 8 |

До установки необхідно приймати МБЛЗ із мінімально можливим числом струмків. Вони простіше в експлуатації й по конструкції, менше займають у цеху місця й надійніші у роботі. Багато струмкові машини варто приймати лише у випадках, коли тривалість розливання на одно- або двострумкових перевищує припустимі значення.

У сучасних конвертерних цехах великої потужності звичайно використовуються для одержання литих слябів двострумкові й сортової заготовки чотирьох й шестиструмкові машини. При розливанні невеликого обсягу металу застосовуються однострумкові.

Вибір машини з тією або іншою кількістю струмків уточнюються в процесі розрахунку. Для орієнтовної оцінки рекомендується приймати продуктивність на один струмок рівної 30...35 т/ч на метр периметра кристализатора (або перетину литої заготовки)

МБЛЗ розрізняють також по типорозміру заготовки, що відливається на машині (таблиця 38). Число типорозмірів машин повинне бути мінімальним - не більше 2..3. Бажано також мати в цеху або “слябові” або тільки “сортові” машини, що забезпечує гарну їхню взаємозамінність, спрощує обслуговування і організацію роботи на розливанні, уніфікується устаткування. Вертикальні й криволінійні машини разом не експлуатуються.

Таблиця 38. - Типорозмір машини*

Слябовая заготовка, мм х мм |

Сортова заготовка, мм х мм |

150–250 х 700–1100 |

80 х 80–120 х 120 |

150–250 х 900–1550 |

150 х 150–200 х 200 |

150–250 х 900–1900 |

250 х 250–250 х 350 |

200–300 х 1000–1900 |

250 х 360–300 х 450 |

200–300 х 1500–2200 |

|

* Кипляча сталь розливається в заготовки перетином не менш 200 х 200 мм

Загальна кількість МБЛЗ у цеху визначається по формулі:

![]() (46)

(46)

де ![]() - кількість працюючих машин безперервного

розливу;

- кількість працюючих машин безперервного

розливу;

![]() - кількість резервних машин безперервного

розливу.

- кількість резервних машин безперервного

розливу.

Розрахункова кількість працюючих машин визначається по формулі:

![]() (47)

(47)

де τм - тривалість розливу, хв.;

τц – тривалість циклу (ритму) надходження сталерозливних ковшів у ВБРС, хв.;

П (= 1) – кількість установок, необхідних для підготовки МБЛЗ між серіями плавок.

Кількість МБЛЗ, які потребують ремонтів всіх видів визначається по формулі:

![]() (48)

(48)

де τрем – кількість діб у році на ремонти всіх видів та всі незаплановані простої.

Прийнята кількість МБЛЗ уточнюється побудовою контактних графіків роботи сталеплавильних агрегатів, АКОС й МБЛЗ .

Необхідна кількість працюючих МБЛЗ у цеху визначається із залежності:

![]() (

49 )

(

49 )

де Тц - річна продуктивність цеху, т придатних зливків;

![]() - річна

продуктивність (пропускна здатність)

однієї МБЛЗ, т прид. зливків.

- річна

продуктивність (пропускна здатність)

однієї МБЛЗ, т прид. зливків.

Річна продуктивність однієї працюючої МБЛЗ складе:

при

роботі методом «плавка на плавку»

![]() (50)

(50)

при

роботі одиночними

плавками

![]() (51)

(51)

де Мж - маса рідкої сталі в ковші, т;

п – кількість плавок розливих методом «плавка на плавку»,

а - коефіцієнті виходу придатних зливків з рідкої сталі,

с – кількість робочих діб МБЛЗ в році, діб/рік;

τрозл – машинний час (час розливання однієї плавки), хв

τnід - тривалість паузи, пов'язаної з підготовкою до розливання наступної плавки, хв.

Розлив методом «плавка на плавку» дозволяє збільшити продуктивність МБЛЗ в 2 - 3 рази. Для нових сталеплавильних цехів рекомендується розливати всю сталь наступними серіями

на слябових машинах 6 - 12 плавок;

на сортових машинах 4 - 8 плавок

У цей час практикується розливання методом «плавка на плавку» більшими серіями.

По нормативах Гіпромеза кількість робочих діб МБЛЗ в році складає:

для слябових МБЛЗ приймається рівним 291-320;

для сортових МБЛЗ приймаємо рівним 300-320.

Машинний час розливання залежить від технічних можливостей МБЛЗ, маси металу, що розливається, і площі поперечного перетину одержуваної литої заготовки:

![]() ( 52 )

( 52 )

де Мж - маса рідкої сталі в ковші, т;

S – площа перетину литої заготовки, м2;

Vл – лінійна швидкість розливання, м/хв;

N – кількість струмків на машині, шт;

ρ– щільність рідкої сталі, т/м3 (для спокійної 7,8 т/ м3 , для киплячої 7,3 т/ м3).

Кз – коефіцієнт затримки розливу (~0,9).

Лінійну швидкість розливання для слябових МБЛЗ можна визначити по формулі

Vл=![]() ( 53 )

( 53 )

де К – коефіцієнт залежний від марки сталі, що розливають (таблиця 39 );

а й в – відповідно, товщина й ширина сляба, м.

Таблиця 39. - Значення коефіцієнта “K” для розрахунку швидкості витягування сляба

Марка сталі, призначення |

Значення коефіцієнта “K” |

Вуглецева звичайної якості й низьковуглецева стабілізована алюмінієм для холоднокатаного листа |

0,3 |

Вуглецева й низьколегована конструкційна; вуглецева й низьколегована для суднобудування, містобудування й трубна |

0,24 |

Кипляча звичайної якості для гарячекатаного листа й сталь вуглецева конструкційна кипляча загального призначення й для холоднокатаного листа |

0,24 |

Легована й конструкційна |

0,20 |

Низьковуглецева електротехнічна й трансформаторна сталь |

0,18 |

При використанні в цей час слябових МБЛЗ для забезпечення одержання якісної литої заготовки й безаварійної роботи, швидкість розливання повинна обмежуватися наступними нормативними значеннями (таблиця 40)

Таблиця 40. – Залежність нормативної швидкості розливу від товщини сляба

Товщина сляба, мм |

|

150 |

1,6 |

200 |

1,6 |

250 |

1,4 |

300 |

1,2 |

Швидкість розливання заготівель квадратного перетину можна визначити по формулі

Vл=![]() ( 54 )

( 54 )

де К1 – коефіцієнт, що враховує марочний сортамент сталі (таблиця 41 );

а - сторона квадрата, м.

Таблиця 41 . - Значення коефіцієнта “K” для розрахунку швидкості витягування блюму

Марка сталі, призначення |

Значення коефіцієнта “K1” |

Сталь вуглецева звичайної якості |

0,14 |

Сталь вуглецева й низьколегована конструкційна; для суднобудування, містобудування й трубна |

0,13 |

Сталь вуглецева конструкційна кипляча |

0,11 |

Сталь легована й конструкційна. Сталь високолегована й сплави для електродів |

0,11 |

Сталь інструментальна вуглецева, легована й ШХ |

0,10 |

Розливання сталі методом «плавка на плавку» можливо здійснити тільки при строгій синхронізації тривалості плавки, позапічної обробки й розливання сталі. До моменту закінчення розливання одного ковша (спорожнювання) повинен бути готов наступний. Тому незалежно від розрахункового значення машинного часу розливання фактична тривалість її приймається звичайно кратною тривалості циклу однієї, півтора, двох і т.д. плавок. При наявності в цеху двох постійно працюючих конвертерів і можливості розливання з високими швидкостями, може прийматися кратним половині циклу плавки. Але в цьому випадку витрати часу на позапічну обробку також не повинні перевищувати половини циклу плавки.

У кожному разі

прийнятий машинний час розливання

![]() повинен задовольняти нерівності:

повинен задовольняти нерівності:

![]() ( 55 )

( 55 )

де ![]() – максимально можлива тривалість

розливання (таблиця 42), хв;

– максимально можлива тривалість

розливання (таблиця 42), хв;

![]() – машинний

(розрахункове) час розливання, хв.

– машинний

(розрахункове) час розливання, хв.

Таблиця 42 . - Максимально припустима тривалість розливання

Ємність сталерозливного ковша, т |

12 |

25 |

50 |

100 |

160 |

200 |

300 |

350 |

400 |

Тривалість розливання, хв |

40 |

50 |

60 |

75 |

85 |

90 |

110 |

110 |

120 |

Час підготовки машин до розливання визначається її конструктивними особливостями. Рекомендується приймати значення при роботі методом «плавка на плавку»:

слябові машини (двострумкові) - 160 хв;

сортові машини: чотирьохструмкові - 95 хв;

шестиструмкові - 105 хв.

Підготовка машини після розливання одиночними плавками не повинна перевищувати 40-50хв.

Кількість струмків на машині визначається по формулі:

![]() (56)

(56)

Кількість струмків зворотна часу розливання при нормальній швидкості розливання для кожного перетину розмірного сортаменту

Варто враховувати, що збільшення кількості струмків ускладнює конструкцію й обслуговування МБЛЗ, збільшує необхідну площу під МБЛЗ і капітальні витрати. Зменшення кількості струмків МБЛЗ веде до збільшення кількості встановлених у цеху МБЛЗ і відповідно до росту капітальних витрат.

Визначаємо кількість слябових криволінійних МБЛЗ у складі конвертерного цеху, що складається із трьох конвертерів ємністю 250 т. Киснево-конвертерний цех працює по системі: два конвертери в роботі, один у резерві. Сталі – вуглецеві звичайної якості й якісні. Метал відливається у заготовки розміром 150–250 х 900–1550 мм х мм.

Кількість струмків на МБЛЗ при припустимому часі розливання = 100 хв та нормативній швидкості розливу = 1,6 м/хв. заготівель з посереднім перетином 200 х 1225 мм х мм складе:

![]()

Отже, кількість струмків на МБЛЗ дорівнює одному. Але з метою зменшення кількості встановлених у цеху МБЛЗ приймаємо до установки машини із двома струмками.

Визначаємо час розливу для кожного перетину розмірного сортаменту заготівель.

Таблиця 43. - Показники роботи МБЛЗ

Ширина слябу в, мм |

Товщина сляба а, мм |

Швидкість розливу Vл, м/хв |

Час розливу 1-го ковша τрозл, хв |

Прийняти час

розливу 1-го ковша

|

Припустима

тривалість розливання

|

1070 |

230 |

1,59 |

41,41 |

40 |

100 |

1120 |

220 |

1,63 |

40,34 |

||

1170 |

210 |

1,68 |

39,25 |

||

1220 |

200 |

1,75 |

37,73 |

||

1270 |

190 |

1,82 |

36,89 |

||

1320 |

190 |

1,81 |

35,69 |

||

1370 |

190 |

1,80 |

34,58 |

||

1420 |

180 |

1,88 |

33,72 |

||

1470 |

180 |

1,87 |

32,74 |

||

1520 |

180 |

1,86 |

31,84 |

Тривалість плавки в конвертері 40 хв. Ритм подачі сталерозливних ковшів складе τц = 40/2 = 20 хв. Тривалість позапічної обробки сталі повинна складати ≤ 40 хв.

Час розливання плавки на МБЛЗ повинний бути рівним або кратним циклу надходження плавок від сталеплавильних агрегатів на розливання. Прийнятий час розливу плавок на МБЛЗ кратний ритму надходження плавок з конвертерного відділення. Кратність розливання складе розл/ц = 40 / 20 = 2.

Розрахункова

кількість працюючих машин у

відділенні складе:

![]() .

.

Кількість резервних

МБЛЗ складає

![]() Приймаємо 1.

Приймаємо 1.

Загальна кількість

МБЛЗ складе:

![]()

Час підготовки

МБЛЗ між розливанням повинен дорівнювати

або бути кратним циклу надходження

плавок від сталеплавильних агрегатів

на розливання. Час підготовки МБЛЗ між

розливами складе

![]() = 3 х 20 = 60 хв.

= 3 х 20 = 60 хв.

Загальний цикл

розливання серії плавок на МБЛЗ методом

«плавка на плавку» складе

![]() =

3 х 60 = 180 хв.

=

3 х 60 = 180 хв.

Кількість плавок

у серії складе

![]() =

( 180 - 60 )/ 40 = 3

=

( 180 - 60 )/ 40 = 3

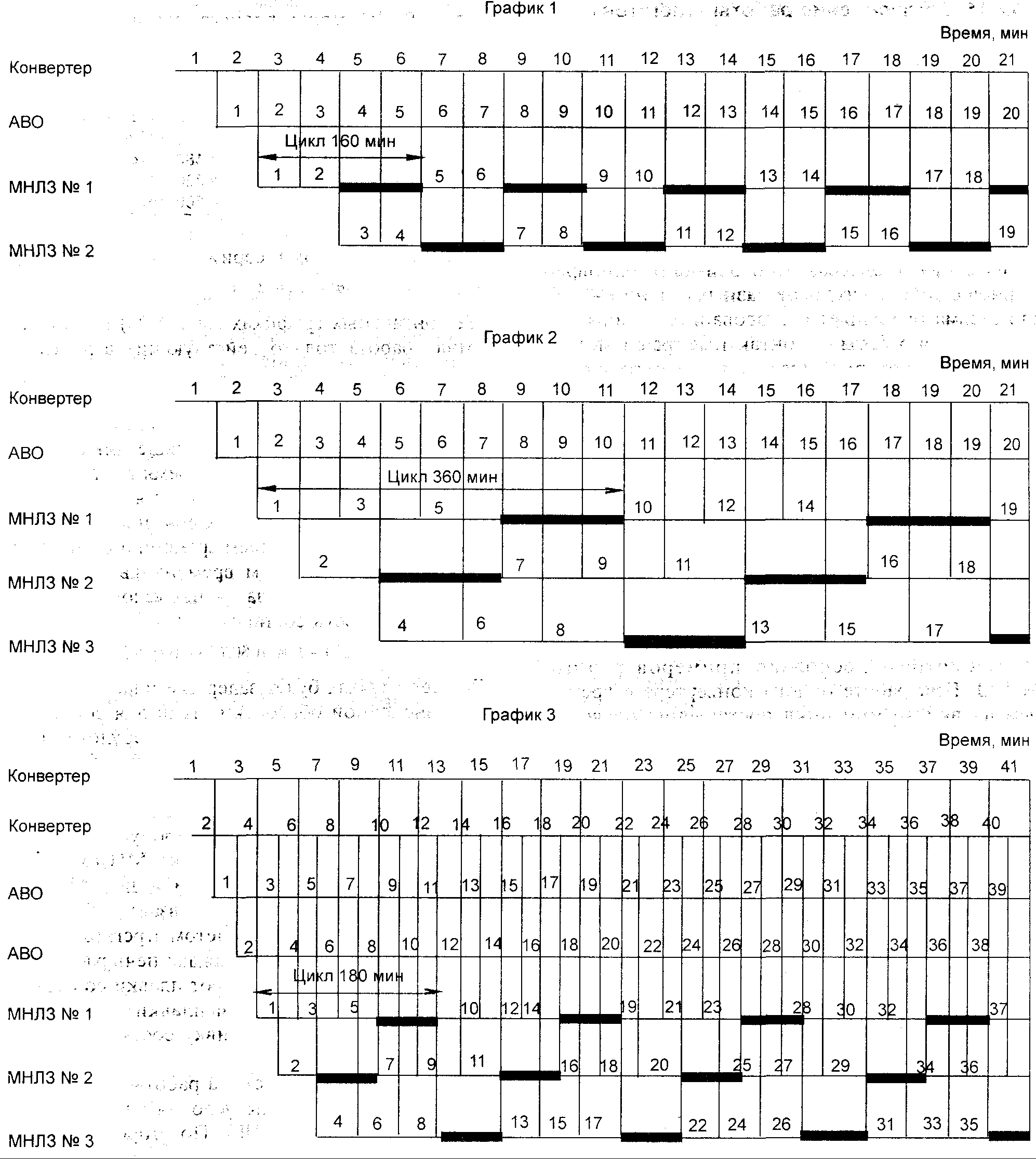

На контактному графіку (рисунок 4) показана взаємна робота тільки діючих агрегатів без обліку резерву на ремонти.

Рисунок 4. - Контактний графік

Таким чином, кількість плавок, що розливається на одній МБЛЗ за добу, складе:

![]() пл./добу,

пл./добу,

Фактична кількість плавок за добу, котра буде виплавляться двома працюючими конвертерами для заданого обсягу виробництва складе:

![]() пл./добу

пл./добу

Кількість робочих діб МБЛЗ у році визначається періодичністю й тривалістю ремонтів основного технологічного обладнання установки. Річний фонд робочого часу й часу простоїв слябової МБЛЗ на обслуговування приведено в таблиці 44.

Таблиця 44. - Річний фонд робочого часу слябової МБЛЗ

Види витрат часу |

Періодичність |

Річний фонд часу |

|

Діб |

Годин |

||

Профілактичний ремонт |

8 годин на тиждень |

15 |

360 |

Планово-попереджувальний ремонт |

8 годин на тиждень (за винятком двох тижнів, коли проводиться капітальний ремонт) |

16,7 |

400,8 |

Капітальний ремонт |

1 раз на рік |

10 |

240 |

Ліквідація наслідків проривів |

близько 1 разу на місяць |

3,3 |

79,2 |

Заміна секцій вторинного охолодження |

близько 1 разу на місяць |

2 |

48 |

Позапланове перебудова перетину |

близько 1 разу на місяць |

3 |

84 |

Всього простоїв |

|

50 |

1200 |

Річний фонд роботи МБЛЗ |

|

315 |

7560 |

Календарний час |

|

365 |

8760 |

Графік роботи ВБРС у складі трьох працюючих та однієї резервної МБЛЗ приведено на рисунку 5.

МБЛЗ-1 |

|

простої |

|

|

315 діб |

50 діб |

|

МБЛЗ-2 |

простої |

|

|

|

50 діб |

315 діб |

|

МБЛЗ-3 |

|

резерв |

|

|

50 діб |

265 діб |

50 діб |

МБЛЗ-4 |

резерв |

||

|

365 діб |

||

Рисунок 5. - Графік роботи ВБРС

Можлива пропускна

здатність (продуктивність) МБЛЗ при

розливанні сталі серіями по 12 плавок

складе:

![]()

Необхідна кількість працюючих МБЛЗ у цеху складе:

![]()

З урахуванням резерву на ремонт і аварії приймаємо 4 МБЛЗ.

Фактична пропускна

здатність МБЛЗ складе:

![]()

Коефіцієнт

використання МБЛЗ складе:

Таблиця 45. - Розрахункові данні по режимам робот МБЛЗ й продуктивності ВБРС

Наймену-вання |

Час розливу плавки, хв. |

Час підготовки МБЛЗ до серії, хв. |

Кількість плавок в серії, пл. |

Кількість розливих плавок, пл./добу |

Маса рідкої сталі в ковші, т |

Час роботи МБЛЗ, діб |

Можлива пропускна здатність, т/рік |

МБЛЗ № 1 |

40 |

60 |

12 |

32 |

227,5 |

315 |

2178540 |

МБЛЗ № 2 |

40 |

60 |

12 |

32 |

227,5 |

315 |

2178540 |

МБЛЗ № 3 |

40 |

60 |

12 |

32 |

227,5 |

100 |

691600 |

|

5048680 |

||||||