- •Протокол № 4

- •1 Мета і задачі курсового проекту

- •4 Вимоги до оформлення курсових проектів

- •5 Методичні вказівки до виконання розділів курсового проекту. Вступ

- •5.1 Загальна частина

- •5.2 Розрахункова частина

- •5.2.1 Вибір ємності і визначення кількості конвертерів

- •1 Міксерне відділення

- •Планування й основні розміри міксерного відділення

- •Відділення переливу чавуну з пересувних міксерів

- •Планування й основні розміри відділення переливу чавуну

- •3 Відділення шихтових магнітних матеріалів (скрапне відділення)

- •4 Відділення шихтових сипучих матеріалів

- •5 Завантажувальний проліт

- •Конвертерний проліт

- •Розливні прольоти (відділення) при розливанні сталі у виливниці

- •Ковшовий проліт

- •9 Шлаковий проліт

- •10 Відділення безперервного розливу сталі (вбрс)

- •10.1 Вибір типу і кількості мблз

- •10.2 Планування й основні розміри відділення безперервного розливу сталі

- •5.3 Охорона праці та захист навколишнього середовища

- •Графічна частина курсового проекту

- •Література

- •Завдання

- •Тема проекту Проект побудови конвертерного цеху продуктивністю 5,0млн т сталі на рік

- •Розрахунково-пояснювальна записка

- •Курсовий проект

Розливні прольоти (відділення) при розливанні сталі у виливниці

7.1 Планування й основні розміри розливного прольоту

У цехах з конвертерами ємністю до 250 т розливні прольоти розташовуються в головному будинку цеху паралельно конвертерному прольоту. У цьому випадку споруджують один або два розливних прольоти, що приєднані один до одного.

У цехах з великовантажними конвертерами розливні прольоти виносяться в самостійний будинок. Кількість прольотів при цьому визначається обсягом сталі, що розливається.

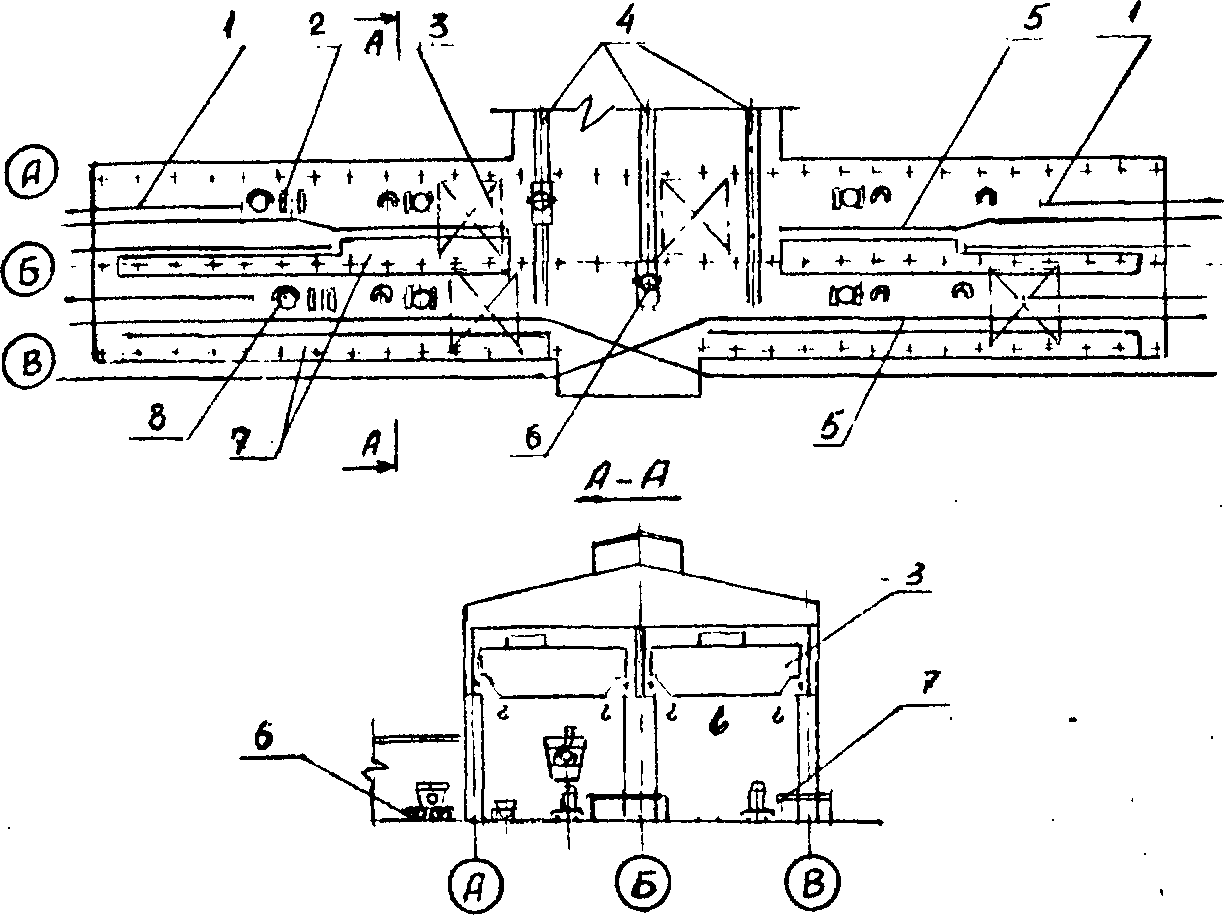

Схема розливного прольоту й розташування площадок показані на рисунку 3.

1 - шляхи збирання шлаку; 2 - стенди для сталерозливних ковшів; 3 - розливні крани; 4 - шляхи подачі сталі від конвертерів; 5 - шляхи розливання сталі; 6 - сталевози; 7 - розливні площадки; 8 - шлакові чаші

Рисунок 3. - Розливні прольоти (відділення) при розливанні сталі в зливки. План і розріз

У кожному із прольотів підведені наскрізні й тупикові залізничні колії для сталерозливних составів й один для збирання шлаку.

Ширина розливного прольоту при трьох залізничних коліях становить 24 м, а при двох (з конвертерами до 200 т) – 18 м. Ширина розливної площадки (від краю до осі колон) повинна становити не менш 3,0 – 3,5 м. Із зовнішньої сторони розливного прольоту на рівні розливних площадок улаштовують аварійні площадки.

Висота прольоту визначається габаритними розмірами встановленого розливного крана й звичайно становить для розливання ковшів різної ємності, м:

100...160 т - 16...17;

200...250 т - 18...20;

350...400 т - 22…23.

При розміщенні в розливному прольоті спеціальних установок (вакууматора, доведення сталі й ін.) параметри прольотів визначаються їх габаритними розмірами.

Довжина розливного прольоту визначається виходячи з довжини розливних площадок, проміжного заїзду в цех або величини зони, що зайнята шляхами сталевозів.

7.2 Устаткування розливного прольоту

До основного устаткування розливних прольотів відносять розливні крани, розливні площадки, сталерозливні ковші й шлакові чаші, виливниці й візки. До допоміжного - стенди для сталерозливних ковшів і шлакових чаш і т.д.

При підготовці ковшів у розливних прольотах у них установлюються консольні крани вантажопідйомністю 5 т, призначені для постановки стопорів (шиберів) у ковші й допоміжної роботи - по одному крану в прольоті.

Кількість розливних кранів (без резервних) залежить від зайнятості їх на операціях по розливанню сталі й на допоміжних роботах (заміні шлакових чаш, збирання сміття й т.д.) і визначається по наступній формулі

![]() (

23 )

(

23 )

де - максимальна кількість плавок у цеху за добу, пл/добу;

![]() - заборгованість

крана на розливання однієї плавки,

хв/пл;

- заборгованість

крана на розливання однієї плавки,

хв/пл;

к - коефіцієнт, що враховує нерівномірність подачі плавок на розливання (при двох прольотах - 1,1, при одному прольоті - 1,2)

1,2 - коефіцієнт, що враховує виконання краном допоміжних робіт;

1440 - кількість хвилин у добі, хв/добу;

в - коефіцієнт завантаженості крана (0,8).

Таблиця 26. - Заборгованість розливного крана на розливання однієї плавки

Технологічна операція |

Тривалість, хв |

Очікування подачі сталевозу зі сталлю в проліт |

10...15 |

Захват, транспортування ковша до розливної площадки, підключення шиберних затворів до гідросистеми, підготовка до розливання |

5...10 |

Розливання (дані по її тривалості наведені нижче) |

tp |

Злив шлаку й установка ковша на сталевіз |

5...10 |

Тривалість розливання τp визначається по формулі, хв:

![]() (

24 )

(

24 )

де Пзл - кількість зливків при розливанні зверху або сифоном;

τзл - час наповнення одного зливка або сифона (залежить від типу сталі, що розливають, способу розливання, маси зливків й інших параметрів; визначається заводськими інструкціями й змінюється в межах 1,5...5 хв);

0,4 - час переїзду крана з ковшем від зливка (сифона) до наступного, хв.

Кількість зливків визначається по формулі:

![]() (

25 )

(

25 )

де Мзл - маса плавки по придатних зливках, т

qзл – маса одного зливка,т.

Кількість плавок даної ваги визначається по формулі:

![]() (

26 )

(

26 )

де qпл - частка плавок даної ваги у сортаменті, %

Кількість

розливних кранів складає

![]()

Таблиця 27 - Розрахунок кількості розливних кранів

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Максимальна кількість плавок за добу |

72 |

||

Частка плавок даної ваги у сортаменті qпл |

50 |

30 |

20 |

Кількість

плавок даної ваги

|

36 |

22 |

14 |

Спосіб розливання |

сифоном |

сифоном |

зверху |

Тип виливниць |

глуходоні з надставками |

наскрізні |

наскрізні |

Кількість зливків при розливанні Пзл |

11 |

15 |

22 |

Тривалість технологічних операцій, хв.: |

|

|

|

Очікування подачі сталевозу |

10 |

10 |

10 |

Транспортування ковша , підготовка до розливання |

7 |

7 |

7 |

Час наповнення одного зливка τзл |

4,0 |

2,5 |

1,5 |

Розливання сталі τр |

48 |

44 |

42 |

Злив шлаку й установка ковша на сталевіз |

7 |

7 |

7 |

Заборгованість крана |

72 |

68 |

66 |

Кількість розливних кранів |

6 |

||

Вантажопідйомність розливних кранів складе 360+100/16т

Кількість сталерозливних ковшів визначається по формулі:

![]() (

27 )

(

27 )

де

![]() - кількості

ковшів, що перебувають у роботі ;

- кількості

ковшів, що перебувають у роботі ;

![]() - кількості

ковшів, що перебувають у ремонті

футеровки;

- кількості

ковшів, що перебувають у ремонті

футеровки;

![]() -

кількості ковшів, що перебувають у

резерві.

-

кількості ковшів, що перебувають у

резерві.

Кількість ковшів у роботі визначається по формулі:

![]() (

28 )

(

28 )

де - максимальна кількість плавок у цеху за добу, пл./добу;

![]() -

час оберту ковша на одну плавку, хв.;

-

час оберту ковша на одну плавку, хв.;

1440 - кількість хвилин у добі, хв/добу.

Таблиця 28. - Час оберту сталерозливного ковша

Технологічна операція |

Тривалість, хв. |

Очікування випуску сталі, випуск і подача на розлив |

20...25 |

Позапічна обробка сталі |

10...30 |

Розливання стали (наведена раніше) |

tp |

Злив залишків шлаку і передача в ковшовий проліт для підготовки |

10...15 |

Охолодження* |

40...60 |

Підготовку, у тому числі очищення й заміну шиберного затвора |

50...60 |

Розігрів футеровки ковша** |

90... 120 |

Передачу ковша до сталевозу |

10 |

* При установці сталевипускних стаканів зовні ковша футеровку не охолоджують.

**Футеровку ковша розігрівають при підвищених вимогах до дотримання необхідної температури металу (при безперервному розливанні, вакуумуванні сталі й ін.)

Кількість ковшів, що перебувають у ремонті робочого шару футеровки визначають:

![]() (

29 )

(

29 )

де - максимальна кількість плавок у цеху за добу, пл/добу;

![]() -

тривалість ремонту ковша, год.;

-

тривалість ремонту ковша, год.;

С - стійкість робочого шару футеровки, кількість плавок.

Таблиця 29- Стійкість робочого шару футеровки ковшів

Вид футеровки ковша |

Стійкість футеровки, плавок |

шамотна цегла |

10...15 |

кварцитова маса |

10...15 |

основна |

не менш 30 |

Таблиця 30 - Тривалість ремонту ковша (значення зростають при збільшенні ємності ковша)

Технологічна операція |

Тривалість, год. |

|

Ламання футеровки |

1,0...1,5 |

|

Футеровка |

цегельної кладки |

4...8 |

набивної футеровки |

2...3 |

|

наливної футеровки |

1...2 |

|

Сушіння |

цегельної кладки |

8...16 |

набивної футеровки |

24...36 |

|

наливної футеровки |

36...48 |

|

Час, затрачуваний на ремонт арматурного шару ковшів, у зв'язку з його високою стійкістю (6-12 місяців) незначно й у розрахунку не ураховується.

Кількість ковшів у резерві складає 10% від кількості ковшів у роботі.

Таблиця 31 - Розрахунок кількості сталерозливних ковшів

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Максимальна кількість плавок за добу |

72 |

||

Кількість плавок даної ваги |

36 |

22 |

14 |

Тривалість технологічних операцій ковша, хв.: |

|

|

|

Очікування випуску, випуск і подача на розлив |

22 |

22 |

22 |

Позапічна обробка сталі |

30 |

25 |

20 |

Розливання сталі τр |

48 |

44 |

42 |

Злив шлаку, передача в ковшовий проліт |

13 |

13 |

13 |

Охолодження |

50 |

50 |

50 |

Підготовка ковша |

55 |

55 |

55 |

Розігрів футеровки ковша |

110 |

110 |

110 |

Передачу ковша до сталевозу |

10 |

10 |

10 |

Час оберту сталерозливного ковша |

338 |

329 |

322 |

Кількість ковшів у роботі для кожного типу сталей |

9 |

5 |

3 |

Кількість ковшів у роботі |

17 |

||

Продовження таблиці 31 - Розрахунок кількості сталерозливних ковшів

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Вид футеровки ковша |

основна |

основна |

основна |

Стійкість робочого шару футеровки С |

30 |

30 |

30 |

Тривалість технологічних операцій по ремонту, год |

|

|

|

Ламання футеровки |

1,5 |

1,5 |

1,5 |

Футеровка цегельної кладки |

6,5 |

6,5 |

6,55 |

Сушіння цегельної кладки |

12 |

12 |

12 |

Тривалість ремонту ковша |

20 |

20 |

20 |

Кількість ковшів у ремонті |

2 |

||

Кількість ковшів у резерві |

2 |

||

Загальна кількість ковшів у цеху за добу |

21 |

||

Ємність сталерозливного ковша вибирається виходячи з максимально можливої маси плавки по рідкому металу й деякій кількості шлаку для прикриття металу (товщиною 150 - 250 мм). У проектованому цеxу для конвертерів ємністю 250 т прийняті сталерозливні ковші ємністю 280 т.

Кількість одинарних розливних площадок залежить від зайнятості їх на розливанні плавки і визначається по наступній формулі

![]() (

30 )

(

30 )

де - максимальна кількість плавок у цеху за добу, пл/добу;

![]() - заборгованість

розливної

площадки на розливанні однієї плавки,

хв;

- заборгованість

розливної

площадки на розливанні однієї плавки,

хв;

к - коефіцієнт, що враховує нерівномірність подачі плавок на розливання

1440 - кількість хвилин у добі, хв/добу;

в - коефіцієнт використання розливної площадки (0,8).

Заборгованість розливної площадки на розливанні плавки визначається по формулі

![]() (

31 )

(

31 )

де τo - очікування й підготовки состава до розливання, хв.; (приймається 20-30 хв)

τp - тривалість розливання, хв.;

τв - витримка составів після розливання, хв.; (приймається для сталей високовуглецевих 60...70 хв; средньовуглецевих спокійних 20...60 хв; киплячих 10...30 хв)

τз.с - зміна составів, хв.; (приймається 10-15 хв)

Таблиця 32 - Розрахунок кількості розливних площадок

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Кількість плавок даної ваги |

36 |

22 |

14 |

Тривалість технологічних операцій, хв.: |

|

|

|

Очікування й підготовки состава |

20 |

20 |

20 |

Розливання сталі τр |

48 |

44 |

42 |

Витримка составів після розливання |

60 |

45 |

30 |

Зміна составів |

10 |

10 |

10 |

Заборгованість розливної площадки |

138 |

119 |

102 |

Кількість розливних площадок |

8 |

||

Кількість составів з виливницями визначається по формулі

![]() (

32 )

(

32 )

де - максимальна кількість плавок у цеху за добу, пл/добу;

![]() -

час оберту одного состава, хв.;

-

час оберту одного состава, хв.;

1,2 - коефіцієнт нерівномірності подачі состава;

1,1 - коефіцієнт, що враховує 10% резерв;

1440 - кількість хвилин у добі.

Таблиця 33. – Час на підготовку составів в залежності від типу сталі і способу розливу

Операція |

Тривалість, хв |

|

Сифонний розлив, спокійна сталь |

Розлив зверху, кипляча сталь |

|

Основний состав |

||

Подача состава в розливний проліт |

15 |

15 |

Очікування розливу |

20…30 |

20…30 |

Розливання сталі |

30...90 |

30...70 |

Витримка состава |

30...70 |

10...30 |

Подача у стриперне відділення |

15 |

15 |

Роздягання зливків |

20...30 |

30...40 |

Подача у відділення нагрівальних колодязів |

10 |

10 |

Посадка в колодязі |

20...30 |

20...30 |

Подача составу у стриперне відділення |

10 |

- |

Зняття виливниць |

15...20 |

- |

Подача у двір виливниць |

10 |

10 |

Складання составів у дворі виливниць |

70...90 |

40...60 |

Допоміжний состав |

||

Подача у стриперне відділення |

10 |

10 |

Встановлення виливниць |

20…40 |

20…40 |

Подача на ділянку охолодження |

10 |

10 |

Охолодження на повітрі |

210...400 |

210...400 |

Охолодження під душем |

15 |

15 |

Подача у відділення чищення й змащення виливниць |

10 |

10 |

Чищення й змащення виливниць |

20 |

20 |

Подача у двір виливниць |

10 |

10 |

Перестановка виливниць на основний состав |

30…60 |

30…60 |

Всього |

600…995 |

535…885 |

Таблиця 34-Час на підготовку составів в залежності від типу виливниць і способу розливу

Тип виливниць |

Тривалість, год |

|

Розливання зверху |

Розливання сифоном |

|

Наскрізні виливниці |

7 – 9 |

9 – 11 |

Виливниці із дном |

11 – 13 |

14 – 17 |

У зразковому розрахунку при розливанні сифоном в наскрізні виливниці приймаємо тривалість оберту одного состава 666 хв. Тоді кількість розливних составів у цеху складе:

![]()

Кількість виливниць на плавку можна визначити по формулі:

![]() (

33 )

(

33 )

де ![]() - кількість

виливниць у роботі;

- кількість

виливниць у роботі;

![]() - кількість

виливниць у резерві.

- кількість

виливниць у резерві.

Кількість виливниць у роботі на плавку дорівнює масі плавки по придатних зливках Мзл поділеної нa масу одного зливка qзл .

Кількість виливниць

у резерві

котрі встановлюють на розливному візку

на випадок отримання надлишкової

кількості металу у ковші і отримання

недоливів складає

1 – 2 виливниці. Кількість

виливниць на плавку складе![]()

З урахуванням нормативного запасу (30%) загальна кількість виливниць у цеху складає:

![]() (

34 )

(

34 )

Вага однієї виливниці зі зливком визначається по формулі:

![]() (

35 )

(

35 )

де к - відношення маси виливниці до маси зливку, складає:

0,9 – 1,1 - при розливі киплячої сталі в розширенні донизу наскрізні виливниці;

1,1 – 1,4 - при розливі спокійної сталі в розширенні доверху наскрізні виливниці з прибутковими надставками;

1,4 – при розливі спокійної сталі у виливниці із дном.

Вага

однієї виливниці зі зливком складе

![]()

Для встановлення виливниць під розливання застосовуються три типи сталерозливних візків:

Двовісні - вантажопідйомністю 60т. Довжина візка (lвіз) по осях зчіпок 4780 мм;

Чотиривісні - вантажопідйомністю 120 й 160 т, довжина візків по осях зчіпок 5840 й 6240 мм;

Шестивісні - вантажопідйомністю 230 т, довжина по осях зчіпок 7940 мм.

Вантажопідйомність візка складається з маси зливків, виливниць і піддона.

Приймаємо що на одному візку встановлено 4 виливниці з загальною вагою 4 х 19 = 76 т. Тоді для встановлення виливниць під розливання необхідно використовувати чотиривісні візки вантажопідйомністю 120 т з довжина по осях зчіпок 5840 мм.

Кількість візків на плавку визначається по формулі

![]() (

36 )

(

36 )

де Пзл - кількість зливків, отриманих при розливанні однієї плавки, шт.;

![]() -

кількість зливків (виливниць), установлених

на одному візку, шт.;

-

кількість зливків (виливниць), установлених

на одному візку, шт.;

1,08 - коефіцієнт, що враховує необхідність резервних виливниць.

Кількість виливниць, які можна встановити на одному візку, визначають із урахуванням маси й габаритів виливниць, вантажопідйомності й габаритів візка.

Кількість

візків на плавку складе:

![]() ,

або

,

або

![]()

Окрім перевезення виливниць та зливків візки у окремих випадках використовують для перевезення надставок з двора виливниць у розливний проліт. З урахуванням нормативного запасу (12%) та необхідності періодичного ремонту (10-30%) загальна кількість візків у цеху визначається по формулі:

![]() (

37 )

(

37 )

Таблиця 35 - Розрахунок кількості розливних составів, візків та виливниць

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Максимальна кількість плавок за добу в цеху |

72 |

||

Частка плавок даної ваги у сортаменті qпл |

50 |

30 |

20 |

Кількість

плавок даної ваги

|

36 |

22 |

14 |

Спосіб розливання |

сифоном |

сифоном |

зверху |

Тип виливниць |

глуходонні з надставками |

наскрізні |

наскрізні |

Вид охолодження зливків |

гарячий посад |

гарячий посад |

гарячий посад |

Кількість зливків при розливанні Пзл |

11 |

15 |

22 |

Тривалість технологічних операцій, хв.: |

|

|

|

Подача состава в розливний проліт |

15 |

15 |

15 |

Очікування розливу |

20 |

20 |

20 |

Розливання сталі (τр) |

48 |

44 |

42 |

Витримка состава |

60 |

45 |

30 |

Подача у стриперне відділення |

15 |

15 |

15 |

Роздягання зливків |

20 |

30 |

40 |

Подача у відділення нагрівальних колодязів |

10 |

10 |

10 |

Посадка в колодязі |

10 |

15 |

20 |

Подача составу у стриперне відділення |

10 |

10 |

- |

Зняття виливниць |

15 |

15 |

- |

Подача у двір виливниць |

10 |

10 |

10 |

Складання составів у дворі виливниць |

90 |

70 |

60 |

Подача у стриперне відділення |

10 |

10 |

10 |

Встановлення виливниць |

20 |

30 |

40 |

Подача на ділянку охолодження |

10 |

10 |

10 |

Охолодження на повітрі |

240 |

240 |

240 |

Охолодження під душем |

15 |

15 |

15 |

Подача у відділення чищення й змащення виливниць |

10 |

10 |

10 |

Чищення й змащення виливниць |

20 |

20 |

20 |

Подача у двір виливниць |

10 |

10 |

10 |

Перестановка виливниць на основний состав |

30 |

40 |

50 |

Всього тривалість обороту состава |

688 |

684 |

666 |

Кількість составів у оберті |

21 |

13 |

8 |

Кількість составів у резерві |

2 |

1 |

1 |

Загальна кількість составів по кожному виду зливків |

23 |

14 |

9 |

Загальна

кількість составів у цеху

|

46 |

||

Кількість виливниць у роботі |

11 |

15 |

22 |

Кількість виливниць у резерві на візку |

1 |

1 |

2 |

Загальна

кількість виливниць на плавку

|

12 |

16 |

24 |

Продовження таблиці 35-Розрахунок кількості розливальних составів, візків та виливниць

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Кількість виливниць на візку |

4 |

4 |

4 |

Відношення ваги виливниці до ваги зливку |

1,4 |

1,1 |

0,9 |

Вага

однієї виливниці зі зливком

|

48 |

32 |

19 |

Загальна вага виливниць зі зливками на візку, т |

192 |

128 |

76 |

Тип візка та його вантажопідйомність |

Шестивісний, 230 т |

Чотиривісний, 160 т |

Чотиривісний, 120 т |

Кількість

візків на плавку (з урахуванням

резервних виливниць)

|

3 |

4 |

6 |

Коефіцієнт запасу візків, к |

1,4 |

1,4 |

1,4 |

Загальна кількість візків по кожному виду зливків |

97 |

78 |

76 |

Загальна

кількість візків у

цеху,

|

251 |

||

Коефіцієнт запасу виливниць, К |

1,3 |

1,3 |

1,3 |

Загальна кількість виливниць по кожному виду зливків |

358 |

291 |

216 |

Загальна кількість виливниць у цеху, |

865 |

||

7.3 Визначення довжини розливного прольоту.

При розташуванні розливного прольоту в головній будівлі довжина розливного прольоту складається з довжин розливних площадок lплощ , довжини проміжного заїзду lзаїзд = 36 м, довжин початку закруглення залізн. шляхів lзакр = 6 м і довжин торцевих ділянок lторц = 6 м.

У зовнішньому розливному прольоті при наявності проміжного заїзду розливні площадки робляться здвоєними. У внутрішньому розливному прольоті розливні площадки можуть бути як одинарні, так і здвоєні, або одинарні зі східчастим їхнім розташуванням й однобічним заїздом до кожного щабля. При здвоєних розливних площадках повинен бути проліт між составами рівний 6-12м.

При розташуванні розливних прольотів в окремому будинку заїзди в розливні прольоти робляться тільки торцеві. Під'їзд до розливної площадки з далекого шляху здійснюється по криволінійному шляху усередині прольоту. Довжина розливного прольоту в цьому випадку складається з довжин розливних площадок lплощ , відстаней між сталевозними шляхами lстал.шлях, габаритних ділянок lгаб.діл = 6-10 м, довжин закруглень lзакр = 18-24 м і торцевих ділянок lторц = 6-12 м. Зовнішній розливний проліт може також робитися із проміжним заїздом.

Довжина розливної площадки повинна бути не менше максимальної довжини розливного состава. Довжина розливної площадки повинна бути кратною 6 м. Крім того, кожна розливна площадка повинна мати резервну довжину не менш, ніж на один візок.

У зразковому розрахунку прийняте розміщення розливних прольотів в головній будівлі. У кожному прольоті прийнято по дві здвоєні розливні площадки. Отже, для розливання всієї сталі у виливниці необхідно два розливних прольоти.

Загальна довжина розливного состава визначається по формулі:

![]() ,

м ( 38 )

,

м ( 38 )

Довжина однієї одинарної розливної площадки визначається по формулі:

![]() ,

м ( 39 )

,

м ( 39 )

Довжина однієї здвоєної розливної площадки визначається по формулі:

![]() ,

м ( 40 )

,

м ( 40 )

Довжина розливного прольоту з двома здвоєними розливними площадками визначається по формулі:

![]() ,

м ( 41 )

,

м ( 41 )

Довжина розливного прольоту повинна бути кратна 12м.

Таблиця 36- Визначення довжини розливного прольоту

Показник |

Тип сталей і вага зливків |

||

спокійна сталь, qзл = 20т |

напівспокійна сталь, qзл = 15т |

кипляча сталь, qзл = 10т |

|

Кількість візків на плавку , шт. |

3 |

4 |

6 |

Тип візка та його вантажопідйомність, т |

Шестивісний, 230 |

Чотиривісний, 160 |

Чотиривісний, 120 |

Довжина візків по осях зчіпок lвіз, м |

7,94 |

6,24 |

5,84 |

Довжина розливного состава lсост, м |

23,82 |

24,96 |

35,04 |

Тип розливної площадки |

здвоєна |

здвоєна |

здвоєна |

Відстань між составами, м |

6 |

6 |

6 |

Довжина

розливної площадки

|

69,52 |

68,40 |

87,76 |

Фактична довжина розливної площадки, м |

72 |

72 |

90 |

Проектна довжина розливної площадки, м |

90 |

||

Довжина проміжного заїзду lзаїзд , м |

36 |

36 |

36 |

Довжина початку закруглення залізничних шляхів lз/д.закр ,м |

6 |

6 |

6 |

Довжина торцевих ділянок lторц , м |

6 |

6 |

6 |

Довжина розливного прольоту, м |

199,04 |

196,80 |

235,52 |

Фактична довжина розливного прольоту, м |

204 |

204 |

240 |

Проектна довжина розливного прольоту, м |

240 |

||

За рахунок надлишку проектної довжини розливного прольоту над розрахунковою відповідно збільшується довжина розливних площадок.