- •Содержание

- •Разработка технического задания на дизайн упаковки для печеночного паштета

- •Техническое задание на дизайн упаковки для печеночного паштета

- •Подбор материала для производства тары методом функционально-стоимостного анализа

- •Расчет термопластавтомата для производства деталей индивидуальной потребительской тары

- •Параметры пэвп

- •2.Усадка литьевых изделий:

- •4.Время выдержки под давлением (включая время заполнения формы)

- •4.Оптимизация размеров групповой тары

- •5. Расчет припусков на фальцовку

- •6. Оптимизационный выбор штанцевального и печатного оборудования и позиционирование разверток на листе. Расчет коэффициента использования материала

- •7. Расчет усилия штанцевания

- •8. Весовая балансировка штанцевальных форм

- •9. Силовая балансировка штанцевальных форм

- •10. Расчет траектории выполнения пазов в основании роторных штанцевальных форм

- •11. Расчет коробок из картона на сопротивление сжатию

- •12. Расчет высоты штабелирования коробок из картона

- •Список использованных источников

5. Расчет припусков на фальцовку

Групповой (вторичной) тарой для данного продукта является коробка из мелованного целлюлозного картона марки К-175, производство Майкопский ЦБК, масса 1 м2 183г/ м2, толщина 0.8 мм. Габаритные размеры коробки - 200×120×165 мм, определяются расположением внутри групповой тары индивидуальных упаковок.

Габаритные размеры являются внутренними размерами тары. В процессе производства внутренние размеры тары должны быть выполнены с определенной степенью точности. Внутренние размеры определяют и наружные размеры тары.

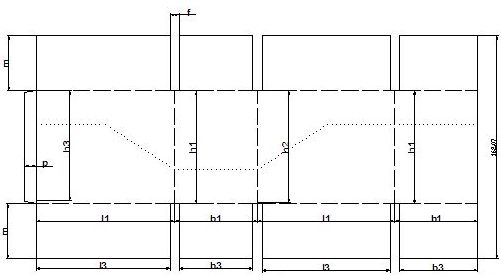

Габаритные размеры тары из картона и гофрокартона указывают на развертке как расстояние между серединами биговочных канавок, ограничивающих соответствующую сторону. На практике легко убедиться в том, что в сфальцованном виде расстояние между противоположными стенками тары оказывается меньше расчетного габаритного размера. Для исключения этой разницы к расчетному габаритному размеру тары необходимо прибавлять определенный припуск на фальцовку.

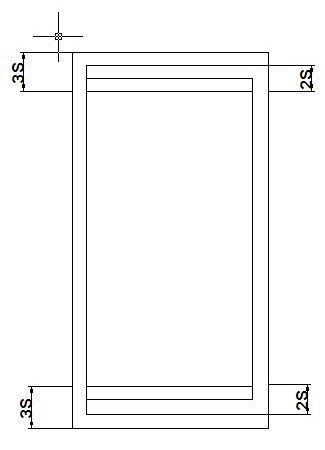

Припуск на фальцовку зависит от толщины и плотности материала, профиля биговочной канавки и конструкции тары. Многочисленными измерениями установлено, что после фальцовки расстояние между двумя параллельными сторонами меньше расстояния между центрами соответствующих биговочных канавок приблизительно на толщину материала. Расстояние от срезанного края сфальцованной панели до поверхности основания уменьшается примерно на половину толщины материала (см. рис.)

Порядок закрытия клапанов также влияет на размеры стенок тары. Чтобы получить коробку или ящик геометрически правильной формы, необходимо увеличивать высоту стенок на определенное значение, кратное толщине материала, в зависимости от того, как перекрываются клапаны тары.

Выполнение работы

Рассматриваемая в данной работе тара – складной картонный четырехклапанный ящик с равновеликими частично перекрывающимися клапанами:

Для определения припуска на закрытие клапанов построено сечение ящика в закрытом состоянии:

Исходные данные и результаты расчетов занесены в таблицу:

Размер |

Обозначение |

Формула для расчета |

Значение |

Исходные данные внутренние размеры длина ширина высота толщина картона |

L B H S |

L B H S |

200 120 165 0,8 |

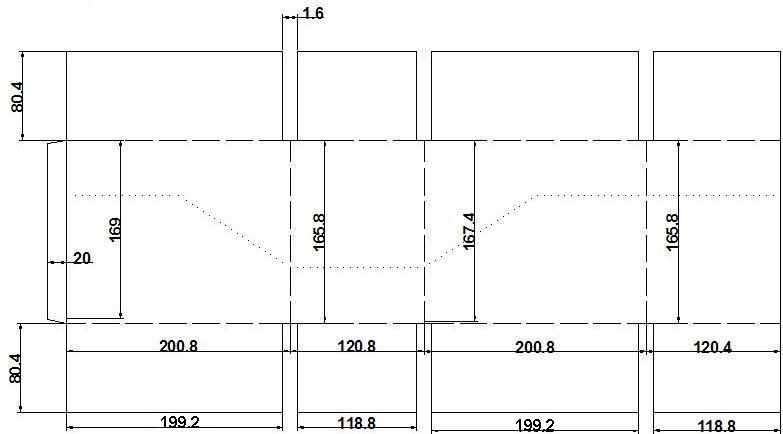

Расчетные размеры длина стенки

соединительные клапаны высота стенок

высота клапана

длина клапана длинной стенки длина клапана торцевой стенки ширина прорезей |

l1 b1 b2

p

h1 h2 h3

m

l3

b3 f |

L+S B+(S/2) B+S

----

H+S H+3S H+5S

B/2+20+S/2

l1-f

b1-f 2S |

200,8 120,4 120,8

20

165,8 167,4 169

80,4

199,2

118,8 1,6 |

Окончательный вариант развертки с припусками выглядит следующим образом:

Вывод

В результате расчета припусков мы получили точные размеры тары. Как видно из рисунка, все боковые панели различаются по размерам, но только при условии соблюдения данных размеров возможно получение прямоугольного ящика правильной геометрической формы. Это обеспечивает возможность сборки тары в объемную конструкцию из плоской заготовки автоматизированным способом, а также автоматизированного заполнения тары упаковываемой продукцией. Точность внутренних размеров необходима для оптимального распределения нагрузок на стенки тары под действием упакованной продукции.