- •Бурильно-крановые машины и машины для бурения скважин под буронабивные сваи.

- •Способы бурения

- •Виды бурения скважин

- •Технические характеристики бурильно-крановая машина бкм-2011

- •Технические характеристики буровой установки урб-2а2д

- •Технические характеристики бурильно-крановой машина бкм-1514.

- •Технические характеристики бурильно-крановой машины бкм-534

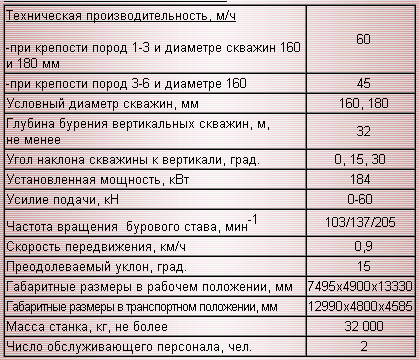

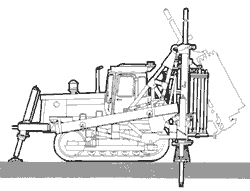

- •Технические характеристики станка бурового сбр 160б-32

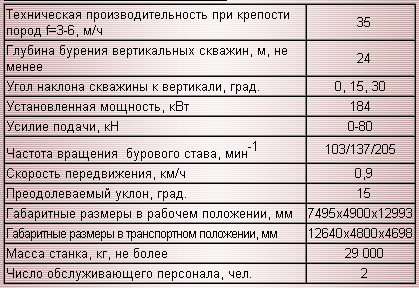

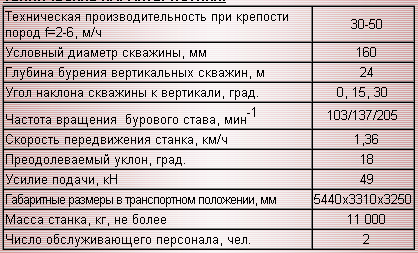

- •Технические характеристики станка бурового сбр 160а-24

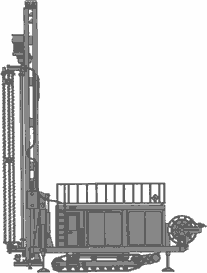

Технические характеристики станка бурового сбр 160б-32

Предназначен для вращательного бурения резцовыми коронками взрывных скважин на открытых горных работах по углю и породам с коэффициентом крепости f=1-6 по шкале М.М.Протодьяконова, кроме пород, содержащих гравий размером свыше 20 мм.

Шнековая и шнекопневматическая очистка скважин, высокая скорость бурения, наличие кабельного барабана позволяют достичь высокой технической производительности.

Рис.6. Станок буровой СБР 160Б-32.

Таблица 12

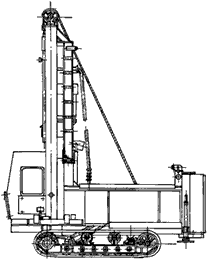

Технические характеристики станка бурового сбр 160а-24

Предназначен для вращательного бурения резцовыми коронками вертикальных и наклонных взрывных скважин при разработке месторождений открытым способом по углю и породам с коэффициентом крепости до f=6 по шкале профессора М.М.Протодьяконова, кроме пород, содержащих гравий размером свыше 20мм.

Шнековая и шнекопневматическая очистка скважин позволяет достичь высокой технической производительности и снизить удельный расход потребляемой электроэнергии. Ходовая часть станка гусеничного типа с индивидуальным электрическим приводом гусениц.

По желанию потребителя станок может быть изготовлен для бурения скважин диаметром 160, 180 и 200мм, а также с плавным регулированием скорости вращения бурового става.

Рис.7. Станок буровой СБР160А-24.

Таблица 13

Технические характеристики

станка бурового СВБ-2МА

Предназначен для вращательного бурения резцовыми коронками скважин на открытых горных работах по углю и породам с коэффициентом крепости f=1-6 по шкале М.М.Продьяконова. Простота конструкции, надёжность, высокая проходимость и хорошие эксплуатационные качества делают этот станок популярным у потребителей.

Рис.8. Станок буровой СВБ-2МА.

Таблица 13

Технические характеристики

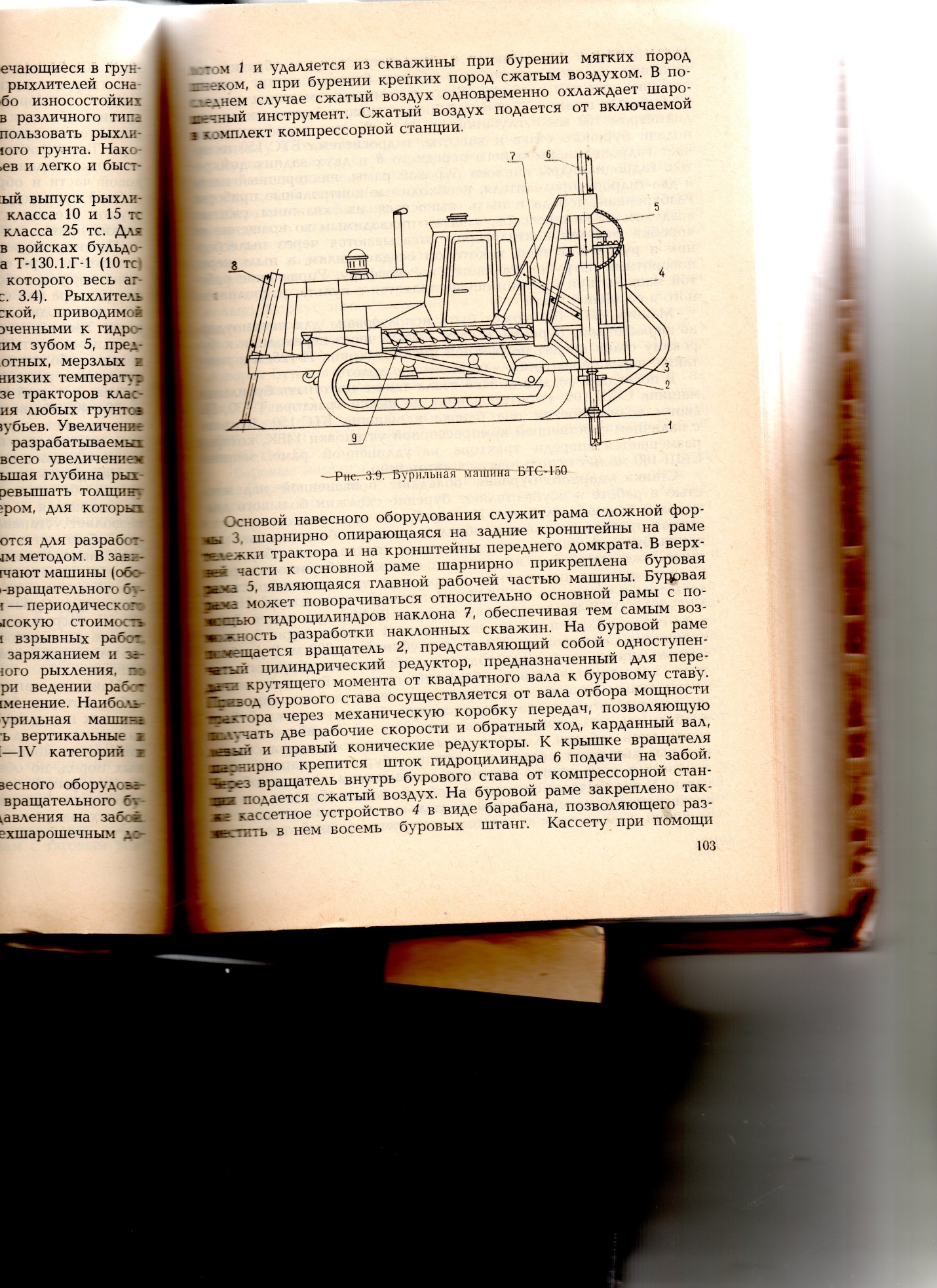

станка бурового БТС-150Б

Станок буровой тракторный БТС-150Б предназначен для бурения взрывных вертикальных и наклонных (до 300) скважин диаметром 150мм на глубину до 32м в скальных, мягких и мерзлых грунтах на открытых горных работах.

Сварная рама станка шарнирно укреплена в четырех точках на ходовой части трактора Т-130 и снабжена направляющими для перемещения контргрузов. К задней части рамы крепятся два гидродомкрата.

Передний гидродомкрат крепится к лонжеронам трактора в его передней части с помощью сварной рамы.

Коробка передач механическая с приводом от вала отбора мощности трактора, двухступенчатая, с реверсом и валом привода вентилятора.

Шарнирное крепление буровой рамы к раме станка обеспечивает ее наклон, который осуществляется двумя гидроцилиндрами. Рама снабжена двумя направляющими и карданным валом для перемещения и привода вращателя. Вращатель – одноступенчатый цилиндрический редуктор – перемещается по раме.

Гидросистема станка состоит из насоса НШ–46Д, масляного бака, гидропанели и системы трубопроводов.

Управление станком при бурении осуществляется с пульта бурильщика, имеется блокировка для предотвращения передвижения трактора.

Система очистки снабжается сжатым воздухом от автономной компрессорной станции типа НВ–10. Буровая мелочь отсасывается из скважин центробежным вентилятором.

Рис.9. Станок буровой БТС-150Б (вид сверху).

Общее устройство.

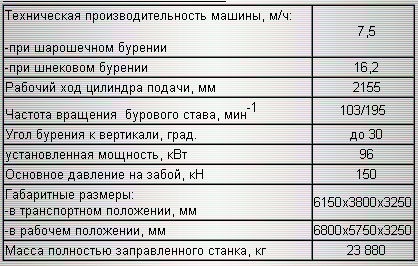

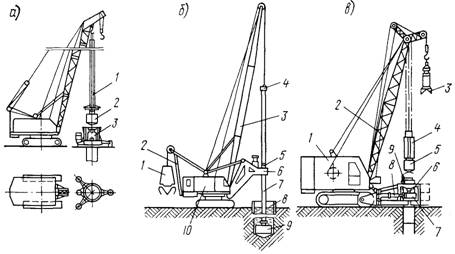

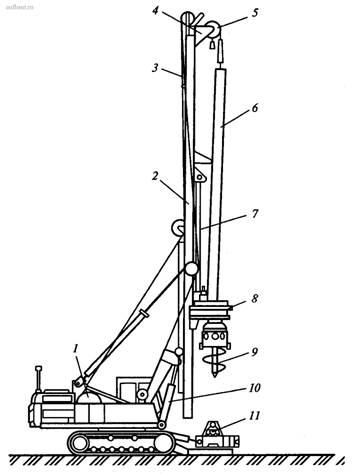

Рис.10. Схемы буровых установок СО-2; СО-1200; СБУ-2:

а - СО-2; 1 - базовая машина; 2 - трубчатая копровая стойка; 3 - электропривод; 4 - телескопическая буровая колонна; 5 - шнек; 6 - кондуктор; 7 - домкрат; 8 - распорка;

б - СО-1200; 1 - базовая машина; 2 - штанга; 3 - электропривод; 4 - ковшовый бур; 5 - кондуктор;

в - СБУ-2; 1 - базовая машина; 2 - электропривод; 3 - полая колонна; 4 - каретка; 5 - стойка; 6 - штыри; 7 – кондуктор.

Буровая установка СО-2 предназначена для устройства буронабивных свай длиной до 30 м без применения обсадных труб. Она состоит из базовой машины (Э-1252) и бурового навесного оборудования. При устройстве в скважине уширения вместо бурового инструмента устанавливают механический уширитель.

Установка СО-1200/2000 состоит из базовой машины - экскаватора Э-1252 со стойкой, на которой подвешен рабочий орган - буровой ковш. Рабочий орган вращается при помощи электропривода, находящегося с буровым ковшом в нижней части буровой штанги. Разработку скважины ведут циклично без обсадных труб. Установка СО-1200 включает базовую машину, кран МКГ-25 или ДЭК-251, на крюке которого подвешен рабочий орган. Последний представляет собой буровую штангу, на нижнем конце которой жестко укреплен электропривод с буровым цилиндром. Особенность установки возможность свободной подвески рабочего органа на крюке крана, что обеспечивает вертикальность проходки скважин независимо от положения крана на местности.

Установка СБУ-2 предназначена для устройства буронабивных свай диаметром 50-100 см без обсадных труб. Существенной особенностью установки этого типа является размещение электропривода рабочего органа не в нижней, а в верхней части буровой штанги. Благодаря этому уменьшается объем жидкости, вытесняемой из скважины. Для проходки скважин в плотных грунтах в качестве сменного оборудования предусмотрены ударное долото или грейфер.

Наряду с СО-1200 в строительстве широко применяют установку НБО-1, приспособленную для устройства свай диаметром 60 см.

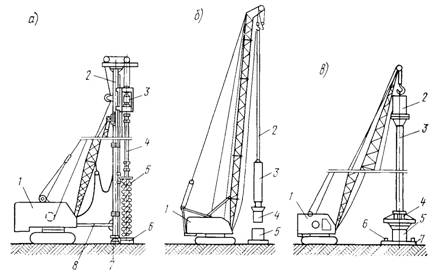

Рис.11. Схемы буровых установок УРП-1, МБС-1,7 и БСО-1:

а -УРП-1; 1 - штанга; 2 - ковшовый бур; 3 - стол с ротором;

б - БМС-1,7; 1 - грейфер; 2 - дополнительная стрела; 3 - основная стрела;

4 - вертлюг; 5 - механизм принудительной подачи колонны; 6 - площадка с ротором; 7 - буровая колонна; 8 - обсадной патрубок; 9 - ковшовый бур; 10 - базовая

машина;

в - БСО-1; 1 - базовая машина; 2 - стрела; 3 - буровой орган; 4 - электропривод бурового цилиндра; 5-буровой цилиндр; 6 - вертикальный гидроцилиндр; 7 - гидрохомут; 8 - горизонтальный гидроцилиндр; 9 - обсадная труба.

Установка УРП-1, предназначенная для устройства буронабивных свай длиной до 37 м, состоит из базовой машины крана МКХ-25 или экскаватора Э-1254. В отличие от машин аналогичной конструкции (СО-1200, СО-1200/2000) ротор установки УРП-1 не связан с базовой машиной - он расположен на опорном столе, устанавливаемом на поверхности грунта. При такой компоновке кран можно использовать не только для бурения скважины, но и для выполнения других операций по устройству свай.

Буровая установка МБС-1,7, смонтированная на кране-экскаваторе Э-1258 Б, предназначена для устройства свай длиной до 28 м в любых грунтовых условиях с креплением стенок скважины глинистым раствором или избыточным давлением воды. Имеются и другие машины, обеспечивающие проходку скважин в сложных грунтовых условиях. К ним относится установка МБС-1,2.

Буровая установка БСО-1 предназначена для проходки скважин под защитой инвентарных обсадных труб при устройстве буронабивных свай в любых грунтовых условиях. Эта установка оснащена ковшовым буром, грейфером и долотом.

Технические средства бурения состоят в основном из:

▬ буровых машин (буровых установок);

▬ и породоразрушающего инструмента.

Они представляют собой совместно действующее бурильное и специальное крановое оборудование, смонтированное на шасси серийных автомобилей и тракторов, привод которого осуществляется от двигателя базовой машины или самостоятельной силовой установки.

Буровая машина БТС-150 специальная буровая машина, смонтирована на базе гусеничного трактора Т-130 (Т-170), имеющая полную автономность и способность передвигаться на большие расстояния. Бурение твердой и скальной породы машина выполняет шарошками, укрепленными на конце буровой штанги. При проходке скважин в мягких и мерзлых грунтах шарошка заменяется штангой-шнеком. Она обладает высокой проходимостью, маневренностью, транспортабельностью, универсальностью и возможностью работы при низких температурах; предназначена для бурения взрывных вертикальных и наклонных (до30°) скважин диаметром 150мм на глубину до 32м в скальных породах и скважин диаметром 200мм на глубину до 11м в мягких и мерзлых грунтах, может бурить скважины диаметром 350мм трехшарошечным долотом в грунтах с большим (20—70 %) содержанием включений.

Средняя сменная производительность в грунтах VII—VIII категории составила 25—40м скважин, а в породах V—VI категории 45—60м.

В случае покрытия скальных пород слоем вечномерзлых грунтов толщиной 2-6м применение перовых и шарошечных долот малоэффективно, так как нагрев и таяние грунта во время бурения ухудшают условия выдувания буровой мелочи, и шарошки забиваются, а использование в этих условиях шнеков вызывает их обмерзание и заклинивание бурового става.

Эффективность работы БТС-150 в сложных климатических и грунтовых условиях обусловлена надежностью базового трактора, гидросистемы и бурового оборудования.

Гидромеханическую муфту сцепления трактора Т-130 МЗГП, которая чувствительна к низким температурам, целесообразно заменять на фрикционную с механическим приводом от трактора Т-130М.

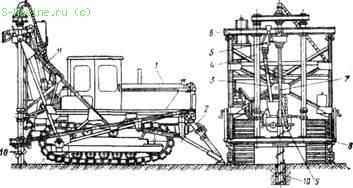

Рис.12. Буровой Тракторный Станок БТС-150:

1 – вращающееся трёхшарошечное долото; 2 – вращатель; 3 – рама сложной формы; 4 – кассетное устройство в виде барабана; 5 – буровая рама; 6 – шток гидроцилиндра подачи на забой; 7 – гидроцилиндры наклона; 8 – гидроцилиндры одного переднего и двух задних домкратов; 9 – два шнека.

Буровое навесное оборудование на тракторе 1 состоит Из буровой рамы 4 с двумя гидроцилиндрами 11, верхней 6 и нижней 8 траверсами и ротора 5, приводимого во вращение от вала, отбора мощности трактора через коробку передач 9 и карданный вал 3. Через штангу-вращатель 7 ротор приводит во вращение буровой став 10 с частотой 60 или 120 мин-1. Верхний конец штанги крепится в опорном подшипнике.

Гидравлическая система, осуществляющая подачу бурового инструмента на забой, состоит из насоса, масло-распределителя, бака и маслопроводов.

Рис.13. Станок буровой тракторный БТС-150:

1 - трактор; 2 - домкраты; 3 – карданный вал; 4 – буровая рама; 5 - ротор;

6 – верхняя траверса;7 – штанга-вращатель; 8 – нижняя траверса; 9 – ко-

робка передач; 10 – буровой став; 11 – два гидроцилиндра.

Для выравнивания машины в рабочем положении служат гидравлические домкраты 2.

При шнековом бурении применяют буровой снаряд, который состоит из отдельных шнеков, соединяемых муфтами с замковой резьбой; при бурении шарошечным инструментом - из труб с приваренными муфтами с такой же резьбой. В этом случае шлам из скважин удаляется сжатым воздухом, подаваемым в полость штанги вращателя, который охлаждает при этом рабочий инструмент. Расход сжатого воздуха составляет 5 - 9м3/мин.

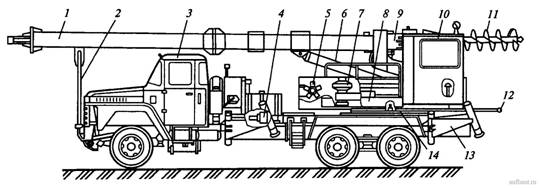

Бурильно-крановая машина БКМ-1501А с поворотным в плане рабочим оборудованием смонтирована на шасси автомобиля КРАЗ-65101 и предназначена для бурения скважин диаметром 0,63 м на глубину до 15 м в талых мерзлых грунтах.

На раме базовой машины 3 смонтированы насосная станция выносные гидроуправляемые опоры 13 и опорная стойка 2 мачты. На поворотной платформе 8 с роликовым опорно-поворотным устройством 14 размены бурильно-крановое оборудование, лебедка 5 спускоподъемного механизма, гидравлический механизм 6 подъема-опускания мачты, механизм 7 поворота платформы, указатель 12 центра скважины и кабина оператора 10. Поворотное в плане рабочее оборудование обеспечивает быструю его наводку на точку бурения и возможность бурения нескольких скважин с одной позиции мамы, что существенно повышает ее производительность. Буровое оборудование машины включает шарнирно закрепленную на поворотной платформе мачту 1, на которой смонтированы вращатель 9, штанга со сменным буровым инструментом - шнековым буром 11 и гидравлический механизм подачи бурового инструмента на забой и извлечения его из скважины. Подъем мачты в вертикальное (рабочее) и опускание ее в горизонтальное (транспортное) положения относительно оси поворота производятся двумя гидроцилиндрами 7.

Рис.14. Бурильно-крановая машина БКМ-1501А:

1 - мачта; 2 – опорная стойка мачты; 3 – базовая машина; 4 - ; 5 – лебёдка спускоподъемного механизма; 6 - гидравлический механизм подъема-опускания мачты; 7 - механизм поворота платформы; 8 – поворотная платформа; 9 - вращатель;

10 – кабина оператора; 11 – штанга со сменным буровым инструментом - шнековым буром и гидравлический механизм подачи бурового инструмента на забой и извлечения его из скважины; 12 - указатель центра скважины; 13 - выносные гидроуправляемые опоры; 14 – роликовое опорно-поворотное устройство.

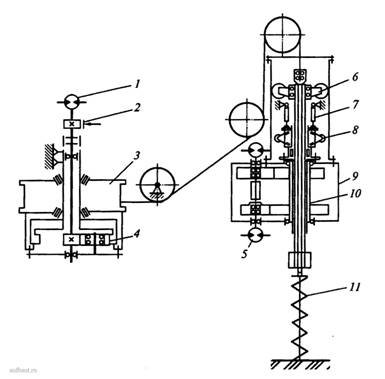

На рис. показана кинематическая схема бурильно-кранового оборудования машины БКМ-1501А. Телескопическая штанга 10, на нижнем конце ко торой крепится сменный шнековый бур 11, пропущена через вращатель и шарнирно соединена с вертлюгом 6. Она служит для направленного перемещения штанги. Вертлюг подвешен на канате, сходящем с барабана 3. Вращатель обеспечивает вращение штанги от двух гидромоторов 5 через двухскоростной одноступенчатый редуктор 9.

Рис.15. Кинематическая схема бурильно-кранового

оборудования машины БКМ-1501А:

1 – высокомоментный мотор; 2 – ленточный тормоз; 3 - барабан; 4 - одноступенчатый планетарный редуктор; 5 – два гидромотора; 6 - вертлюг; 7 – два гидроцилиндра; 8 - патрон; 9 - двухскоростной одноступенчатый редуктор; 10 – телескопическая штанга; 11 - сменный шнековый бур.

Принудительная подача бурового инструмента в забой производится гидравлическим механизмом зажима и подачи штанги, основным узлом которого является патрон 8, подвешенный к штокам двух гидроцилиндров 7. В процессе бурения патрон зажимает штангу, а гидроцилиндры подают ее в забой. Скорости подачи и вращения бура меняются с помощью гидравлического привода бесступенчато в зависимости от физико-механических свойств разрабатываемого грунта.

Подъем-опускание штанги с буровым инструментом при бурении скважин и выемке грунта обеспечиваются однобарабанной лебедкой, привод барабана 3 которой осуществляется от высокомоментного гидромотора 1 через одноступенчатый планетарный редуктор 4. Лебедка оснащена ленточным тормозом 2.

Поворот платформы с бурильно-крановым оборудованием в плане обеспечивается механизмом поворота, включающим высокомоментный гидромотор, ленточный тормоз и одноступенчатый зубчатый редуктор, на выходном валу которого закреплена поворотная шестерня, входящая в зацепление с зубчатым венцом опорно-поворотного круга.

При бурении скважин машина опирается на выносные опоры, каждая из которых снабжена опорным гидродомкратом и гидроцилиндром поворота опоры.

Гидромоторы лебедки, вращателя и механизма поворота, гидроцилиндры подъема-опускания мачты, механизма подачи бурового инструмента, выносных опор и переключения передач вращателя обслуживаются тремя гидронасосами насосной станции, привод которых осуществляется от раздаточной коробки базовой машины через карданный вал и одноступенчатый редуктор. Включение привода насосной станции осуществляется из кабины автомобиля, а управление процессом бурения и установки машины - из кабины машиниста.

Бурильная машина БМ-2501-1 предназначена для бурения вертикальных скважин под защитой обсадных труб диаметром 0,62; 0,75; 0,88; 1,0; 1,18 м и глубиной до 30 м в слабых и обводненных грунтах, а также в не мерзлых устойчивых грунтах I-IV категорий. БМ-2501-1 используется при сооружении буронабивных и буросекущих свай, возводимых в качестве фундаментов и стен в грунте промышленных и транспортных сооружений, в том числе пойменных и русловых опор мостов, несущих подпорных стенок и т. п.

Бурильная машина включает мачту 2, телескопическую штангу 6, лебедку 1, гидромеханический вращатель 8, обеспечивающий две скорости вращения бура (8; 30 мин-1), комплект бурильного инструмента, обсадное оборудование 11, гидроцилиндры подъема-опускания мачты и перемещения вращателя. В комплект бурильного инструмента входит винтовой бур 9, а также бур ковшовый, бур ковшовый скальный, бур винтовой скальный, грейфер штанговый, долото ударное, расширитель, которые значительно увеличивают возможности машины. Ударное долото и грейфер делают возможным преодоление каменистых прослоек.

Рис.16. Бурильная машина БМ-2501-1:

Мачта 2 с оголовком 4 шарнирно крепится в проушинах поворотной платформы и переводится из транспортного положения в рабочее и обратно с помощью гидроцилиндров 10. Положение оголовка с отводными блоками 5 регулируются канатом 3. Подача вращателя с бурильным инструментом на забой осуществляется с помощью длинноходового цилиндра 7 (ход подачи 4,7 м). Усилие подачи бурильного инструмента составляет 250 кН, извлечения - 90 кН. Скорость подъема-опускания бурильного инструмента не менее 40 м/мин. Вращатель можно использовать также для задавливания обсадных труб без использования обсадного стола, при этом усилие погружения и извлечения обсадных труб вращателем достигает 250. ..280 кН, с обсадным столом усилие увеличивается до 640 кН.

Наличие на машине дополнительной лебедки грузоподъемностью 7 т позволяет обходиться без подъемного крана при монтаже-демонтаже обсадных труб, установке арматурных каркасов.

Для облегчения работы обслуживающего персонала на машине используется механизированная разгрузка винтового бура путем обратного ускоренного вращения с частотой 150 мин-1. Перевод машины из транспортного в рабочее положение производится оператором не выходя из кабины.

На БМ-2501 -1 используется система нивелировки мачты в продольной и поперечной плоскостях в пределах ± 5°, что значительно снижает требования к рабочей площадке и исключает необходимость переставлять машину в случае незначительной просадки грунта или плит под ней.

Бурильная машина может эксплуатироваться в районах с умеренным климатом в интервале температур окружающей среды - 40 ...+ 40 °С.

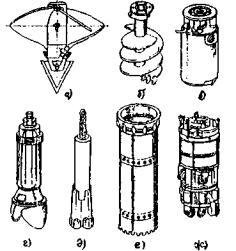

В качестве сменного бурильного инструмента бурильно-крановых машин используются:

■ лопастные;

■ кольцевые;

■ и шнековые буры, закрепляемые на конце бурильной штанги, которой

сообщается крутящий момент и усилие подачи.

Рис.17. Виды бурильного инструмента и оборудования:

а - лопастной бур; б - шнековый бур; в - ковшовый бур; г - грейфер; д - ударное долото; е - обсадная труба; ж - шарошечное долото.

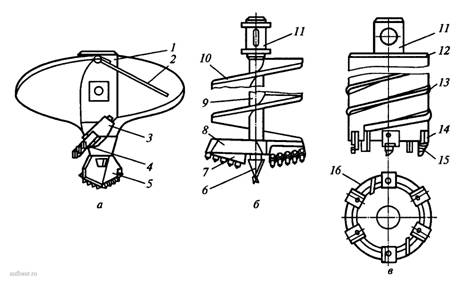

Лопастной бур (рис.18а) состоит из корпуса 1 с двумя копающими лопастями в виде двухзаходного винта, забурника 5 и заслонки 2. Лопасти оснащены сменными резцами 4, разрыхляющими грунт и установленными в резцедержателях 3. Забурник, расположенный на конце бурильной головки, задает буру направление и удерживает его на оси бурения. Заслонки препятствуют просыпке грунта при выемке грунта из скважины. Бур крепится к нижнему концу бурильной штанги с помощью пальца. Шнековый (винтовой) бур (рис.б) представляет собой трубчатый остов 9 с винтовыми транспортирующими грунт спиралями в виде сплошной ленты 10. Шнек имеет хвостовик 11 для крепления на конце бурильной штанги. К шнеку крепится сменная бурильная головка 8 с резцами 7 и забурником 6.

Рис.18. Буры бурильно-крановых машин

1 - корпус; 2 - заслонки; 3 - резцедержатель; 4 – сменные резцы; 5 - забурник;

6 - забурник; 7 - резцы; 8 – сменная бурильная головка; 9 – трубчатый остов;

10 - спирали; 11 - хвостовик; 12 – корпус; 13 – винтовые лопасти; 14 - кулачки;

15 - резцы; 16 – две отклоняющиеся планки.

Кольцевой бур (рис.18в) разрушает грунт по периферии и формирует кольцевую щель, отделяющую керн от массива. Бур состоит из корпуса 12 в виде трубы, на нижней торцевой части которой равномерно расположены кулачки 14 с резцами 15. Поверхность корпуса бура снабжена винтовыми лопастями 13, транспортирующими разрушенный грунт (породу) из кольцевой щели на дневную поверхность. Две отклоняющие планки 16 отбрасывают разрушенный грунт к наружной стенке кольцевой щели.

Рис.19. Кольцевой бур.

Кольцевой бур (рис.18в) разрушает грунт по периферии и формирует кольцевую щель, отделяющую керн от массива. Бур состоит из корпуса 12 в виде трубы, на нижней торцевой части которой равномерно расположены кулачки 14 с резцами 15. Поверхность корпуса бура снабжена винтовыми лопастями 13, транспортирующими разрушенный грунт (породу) из кольцевой щели на дневную поверхность. Две отклоняющие планки 16 отбрасывают разрушенный грунт к наружной стенке кольцевой щели.

При бурении скважин в мерзлых грунтах применяют резцы и забурники, армированные твердосплавными пластинками. Бурение скважин осуществляется при вращении бурильного инструмента с одновременным его движением вниз. В процессе бурения скважина необходимой глубины образуется за несколько повторяющихся циклов, каждый из которых включает последовательно выполняемые операции бурения, подъема бурильного инструмента на дневную поверхность, его разгрузку и возврат в забой.

Для бурения скважин различных диаметров каждая бурильно-крановая машина комплектуется набором сменного бурильного инструмента.

г д

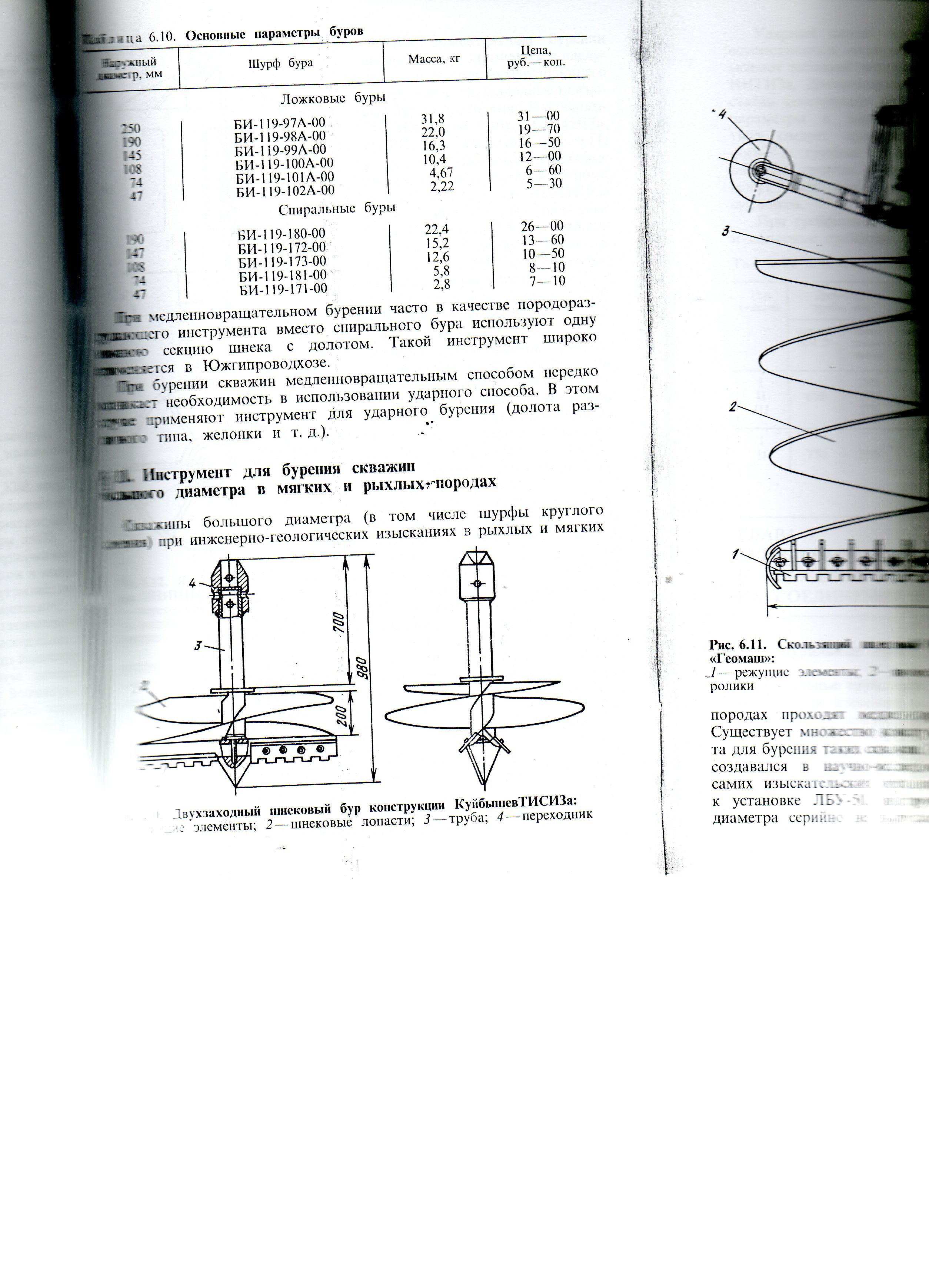

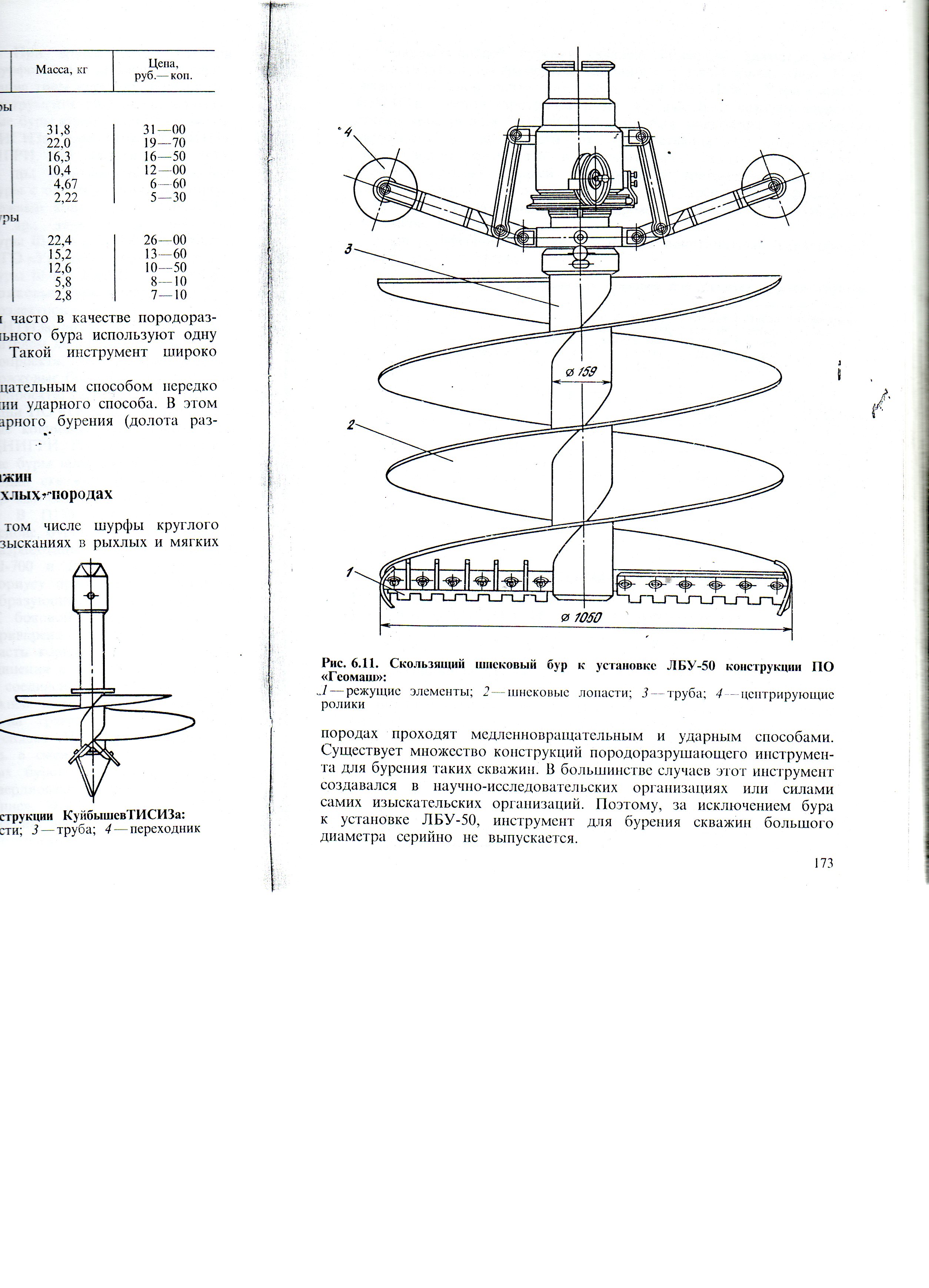

Рис.20. Буры бурильно-крановых машин:

а – лопастной бур; б – шнековый бур; в – кольцевой бур;

инструмент для бурения скважин большого

диаметра в мягких и рыхлых породах:

г – двухзаходный шнековый бур; 1 – режущие элементы; 2 – шнековые лопасти;

3 – труба; 4 – переходник; д – скользящий шнековый бур; 1 – режущие элементы; 2 – шнековые лопасти; 3 – труба; 4 – центрирующие ролики.

При бурении скважин в мерзлых грунтах применяют резцы и забурники, армированные твердосплавными пластинками. Бурение скважин осуществляется при вращении бурильного инструмента с одновременным его движением вниз. В процессе бурения скважина необходимой глубины образуется за несколько повторяющихся циклов, каждый из которых включает последовательно выполняемые операции бурения, подъема бурильного инструмента на дневную поверхность, его разгрузку и возврат в забой.

Для бурения скважин различных диаметров каждая бурильно-крановая машина комплектуется набором сменного бурильного инструмента.

Долото шарошечное (англ. roller cone bit) - разновидность бурового обору-

дования, породоразрушающий дробящий, дробяще-скалы-

вающий инструмент карьерных станков вращательного

бурения, с вооружением шарошки в виде фрезерованных

на ней зубьев различной длины и конфигурации или впрес-

сованных на нее штырей из твёрдого сплава – карбида

вольфрама, применяемый для механического разрушения

горной породы от мягкой до очень крепкой в процессе бу-

рения скважины.

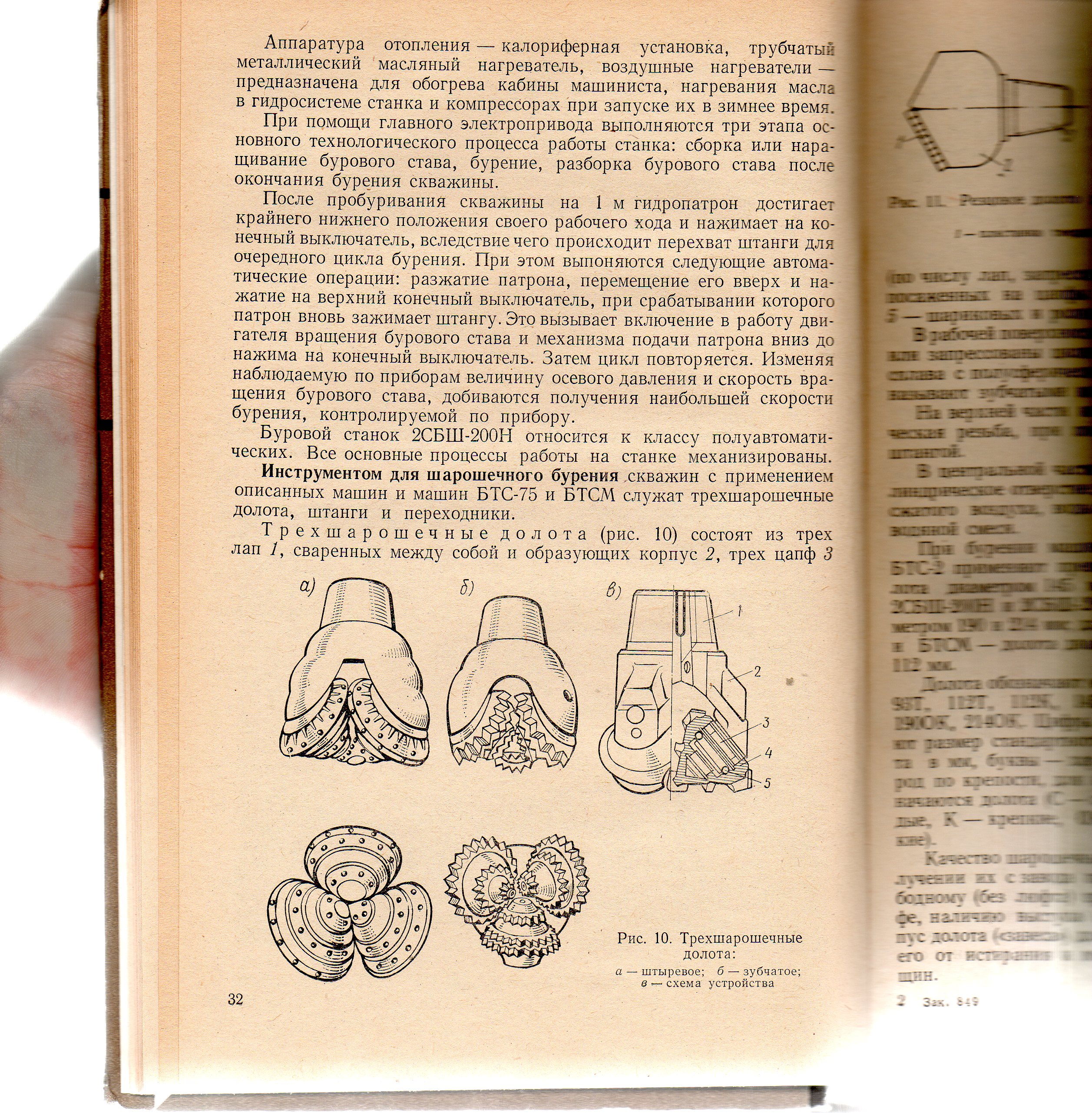

Рис.21. Трёхшарошечные долота:

а – штыревое; б – зубчатое; в – схема устройства; 1 – три лапы, сваренные между собой; 2 - корпус (образуется от сваренных лап) ; 3 – три цапфы (по числу лап);

4 - три конических вращающихся шарошки; 5 – подшипники (шариковые, роликовые или опоры скольжения.

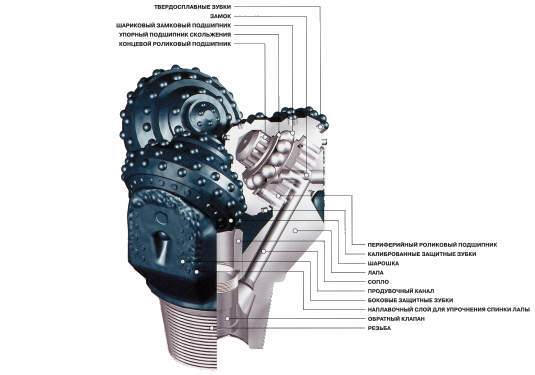

Рис.22. Устройство шарошечного долота:

1 - ;твёрдосплавные зубки; 2 – замок; 3 – шариковый замковый подшипник;

4 – упорный подшипник скольжения; 5 – концевой роликовый подшипник; 6 – периферийный роликовый подшипник; 7 – калиброванные защитные зубки; 8 – шарошка; 9 – лапа; 10 – сопло; 11 – продувочный канал; 12 – боковые защитные зубки; 13 – наплавочный слой для упрочнения спинки лапы; 14 – обратный клапан;

15 – резьба.

Классификация шарошечных долот:

А). По конструкции:

- секционные шарошечные долота;

- корпусные шарошечные долота.

Б). По принципу воздействия на горную породу:

- дробящие;

- дробящее – скалывающие.

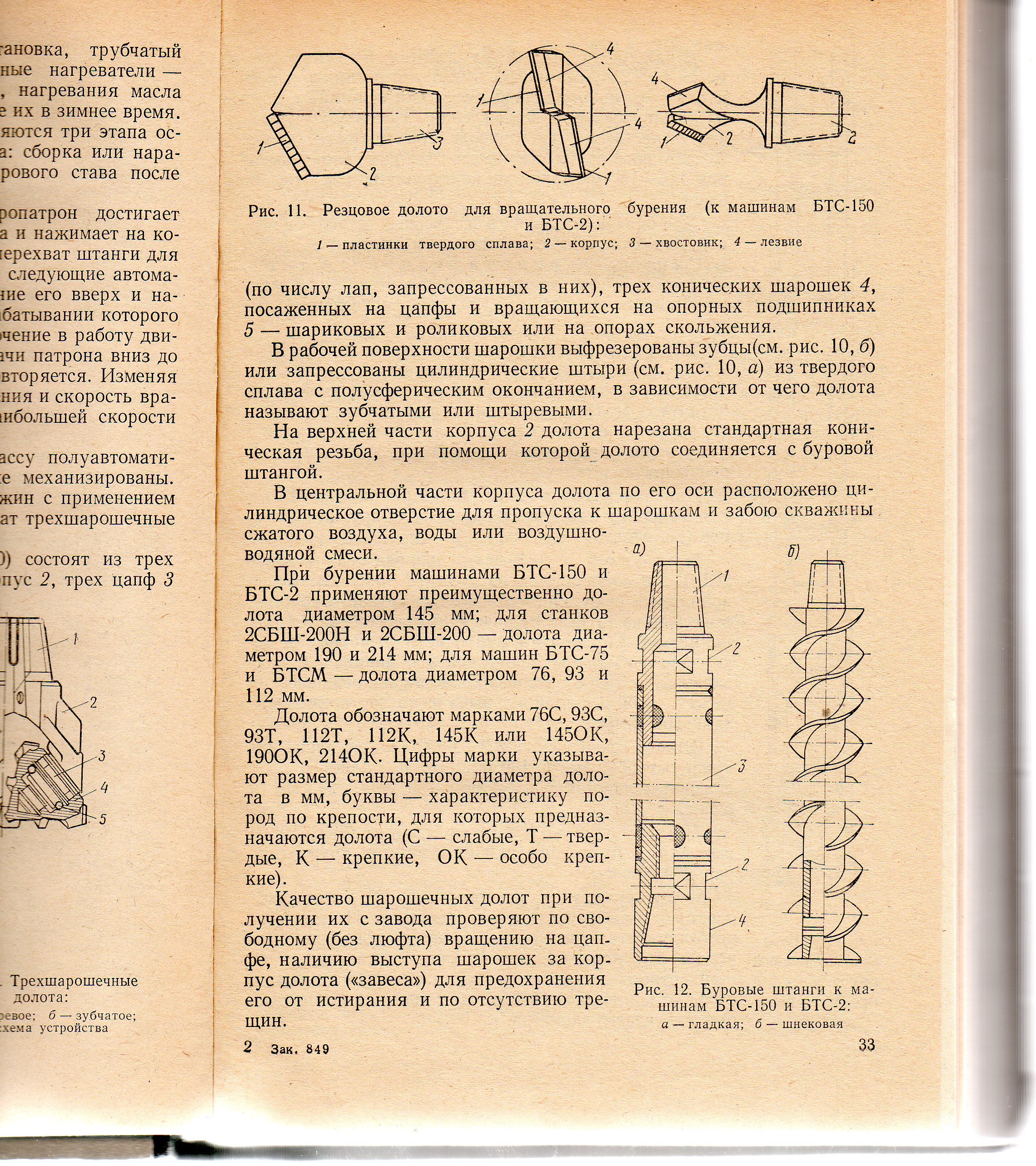

Рис.23. Резцовое долото для вращательного бурения

(к машинам БТС-150 и БТС-2):

1 – пластинки твёрдого сплава; 2 – корпус; 3 – хвостовик; 4 – лезвие.

Рис.24. Буровые штанги.

Соединение штанг между собой и с долотом выполнено на конической замковой резьбе.

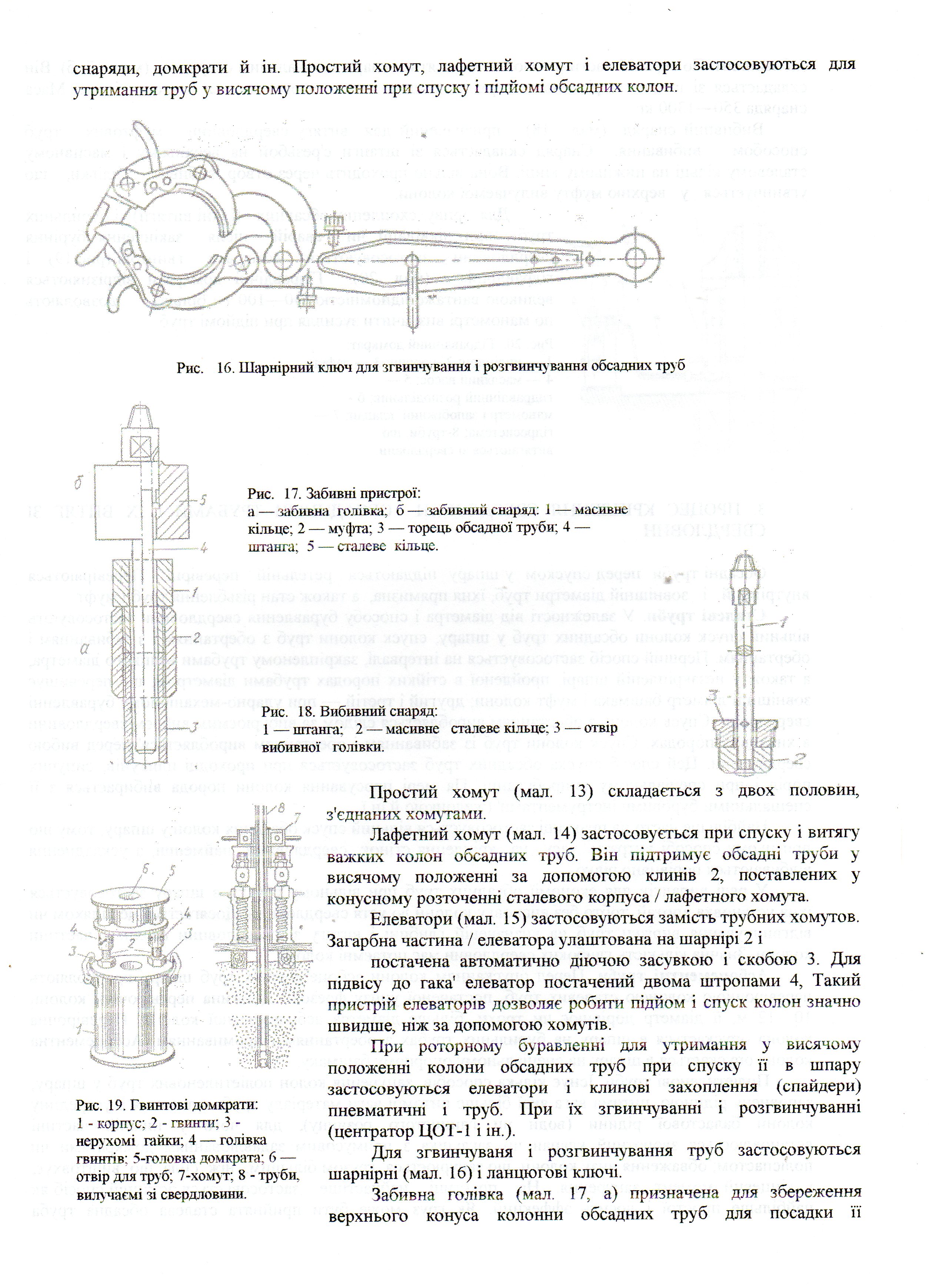

Рис.25. Шарнирный ключ для свинчивания

и развинчивания обсадных труб.

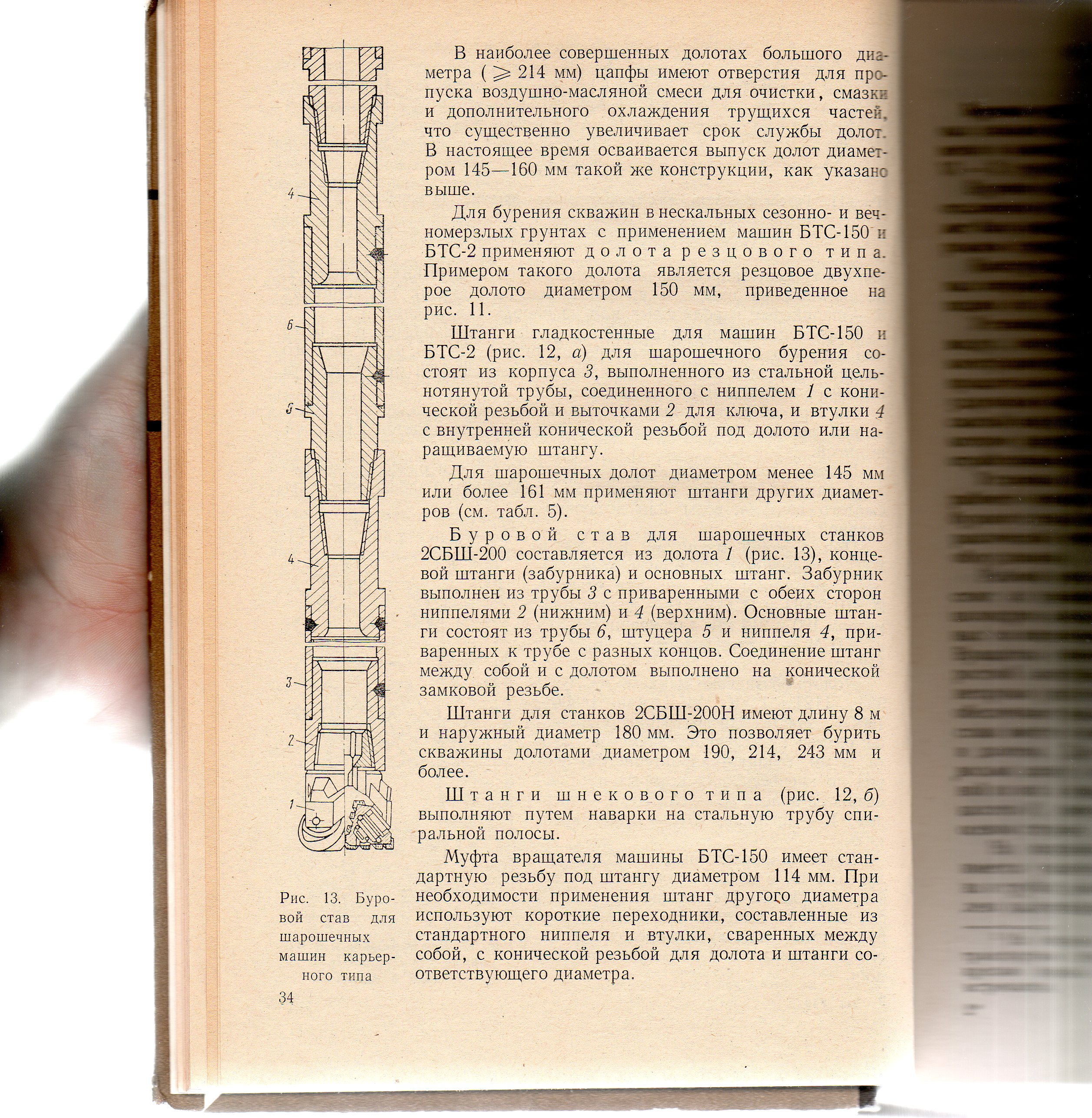

Рис.26. Буровой став для шарошечных машин карьерного типа (долото+концевая штанга+основные штанги):

1 - долото; забурник (3 – труба с приваренными с обоих концов: 2 – нижний нипель; 4 – верхний нипель); 5 - штуцер; 6 – труба.

Штанги шнекового типа выполнены путём наварки на стальную трубу спиральной полосы.

Рис.27. Буровые штанги к машинам БТС-150 и БТС-2:

а – гладкая; б – шнековая.

Рис.28.Процесс бурения.

Устройства для удаления буровой мелочи из скважины, пылеулавливания и пылеподавления.

Удаление продуктов разрушения бывает:

● периодическое с помощью желонки;

Желонка - (англ. bailer,; нем. Schmantbüchse, Schöpfbüchse, Schöpflöffel) – по-

судина цилиндрической формы, которой вычёрпывают жидкость

и разрушенную породу, песок, грязь на поверхность из скважины

во время бурения[1], очистки от песчаных пробок, доставляют в

скважину цементный раствор, осуществляют пробный отбор

жидкости из пласта при освоении скважин.

● и непрерывное шнеками, витыми штангами;

● или путём подачи на забой газа, жидкости или раствора.

Буровая мелочь из скважины может удаляется:

► продувкой,

► шнеками или шнекопневматической очисткой,

► а также промывкой и отсасыванием.

Первые два способа применяют на машинах вращательного действия.

Шнековый способ прост и надежен, но не пригоден для машин других типов.

На карьерах при бурении скважины станками, оборудованными погружными пневмоударниками и шарошками, распространена продувка. Промывку скважин на открытых горных работах не используют. Отсасывание находит применение при подземном бурении бурильными молотками.

Шнековую очистку вертикальной скважины осуществляют на частотах вращения шнека выше критической.

Шнекопневматическую очистку скважин на станках шнекового бурения проводят с применением дополнительного оборудования:

компрессора с подачей 5-9 м3/мин, устройства для подвода сжатого воздуха к вращающемуся буровому ставу, специальных шнековых штанг. Такая очистка увеличивает скорость и производительность бурения, вследствие полной очистки забоя скважины даже при пониженной частоте вращении става, на 20-30% оптимальную глубину бурения в сухих и в 2-2,5 раза- в обводненных породах, а также в 2,5-3 раза износоустойчивость режущего инструмента и шнековых штанг.

Продувку скважин применяют при шарошечном и пневмоударном способах бурения.

При бурении скважин промывной раствор циркулирует по замкнутому гидравлическому контуру.

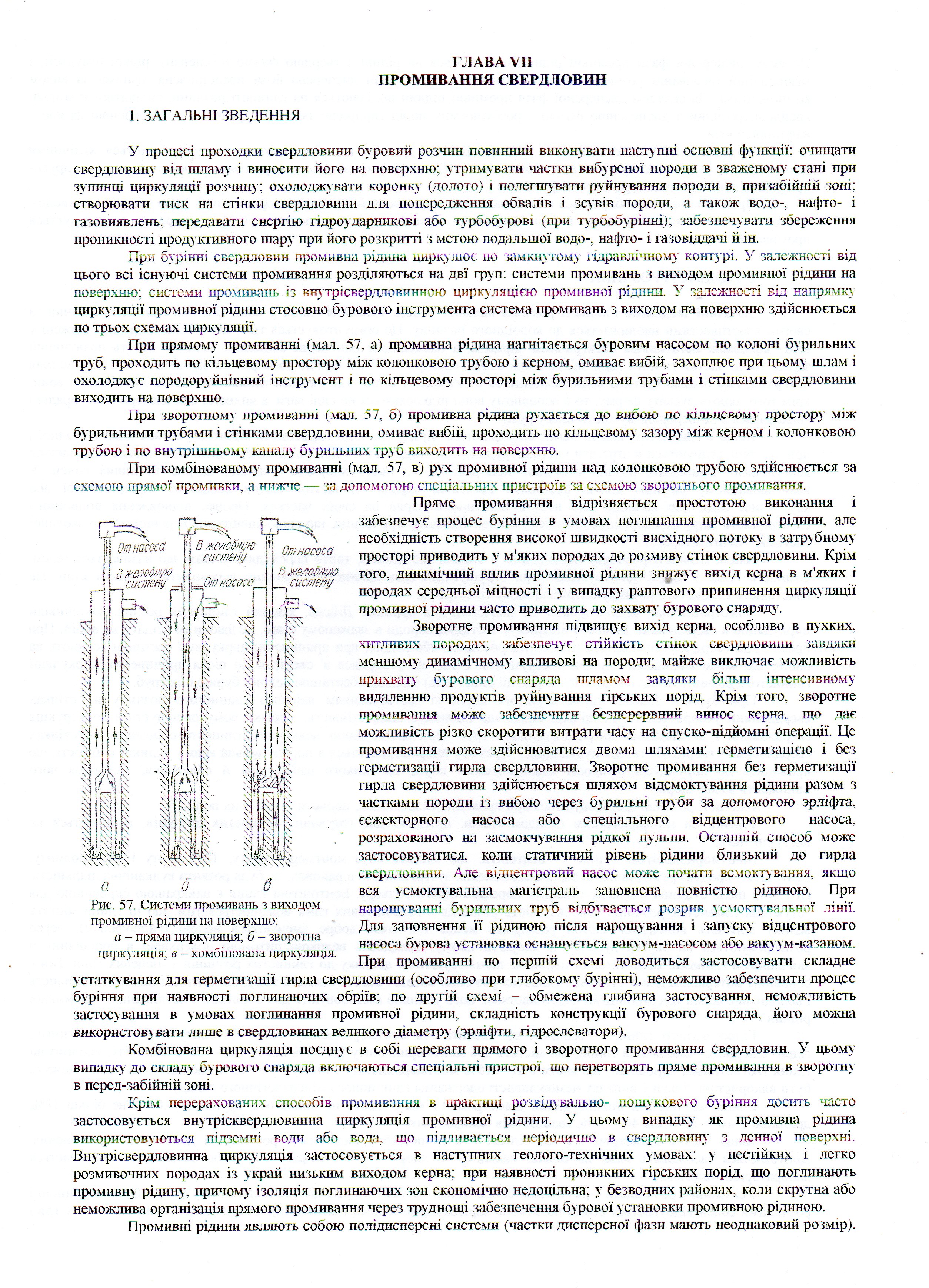

Рис.29. Системы промывания с выходом промывной

жидкости на поверхность:

а - прямая циркуляция; б – обратная циркуляция;

в – комбинированная циркуляция.

В процессе проходки скважины буровой раствор должен выполнять следующие основные функции:

- очищать скважину от шлама и выносить его на поверхность;

- удерживать частички выбуренной породы в взвешенном состоянии при ос-

тановке циркуляции раствора;

- охлаждать коронку (долото) и облегчать разрушение породы в призабойной

зоне;

- создавать давление на стенки скважины для предупреждения обвалов и

сдвигов породы, а также водо-, нефте- и газовыявлений;

- передавать энергию гидроударнику или турбобуру (при турбобурении);

- обеспечивать сохранение проникновения производительного слоя при его

раскрытии с целью дальнейшеё водо-, нефте- и газоотдачи и др.

Буровой шлам - водная суспензия, твёрдая часть которой состоит из продук-

тов разрушения горных пород забоя и стенок скважины, продук-

тов истирания бурового снаряда и обсадных труб, глинистых

минералов (при промывке глинистым раствором).

Обычно подразумевают, что собственно буровой шлам - та часть взвеси, которая улавливается шламовой трубой при колонковом бурении;

Та же часть бурового шлама, что выносится на поверхность промывочной жидкостью, называется буровой мутью.

Керн - образец горной породы, извлеченный из скважины посредством специально

предназначенного для этого вида бурения. Часто представляет собой ци-

линдрическую колонку (столбик) горной породы достаточно прочной, чтобы

сохранять монолитность.

В большинстве случаев отбор керна производится при бурении породы полой стальной трубой, которая называется колонковой, а само бурение с отбором керна - колонковым. Внутри колонковой трубы находится керноприёмник (пробоотборник). Керноприемник состоит в основном из головки, керноприёмной трубы и кернорвателя. Керноприёмники разнообразны, так как приходится отбирать керн различных пород в различных условиях. Разбуривание породы при отборе керна происходит по кольцу и керноприемник как бы наползает на образующийся внутри кольца столбик породы. Образцы керна забираются в трубу в относительно неповреждённом состоянии. Разрушенная порода (шлам), не попавшая в керноприемник, выносится на поверхность промывочной жидкостью или сжатым воздухом (газом), нагнетаемым в скважину буровым насосом или компрессором. Керн заклинивают, отрывают от забоя и поднимают на поверхность. После изъятия керна из трубы, он расскладывается в керновые ящики в строгой последовательности нахождения его в геологическом разрезе скважины. Весь поднятый керн детально описывается и передается на хранение в кернохранилище. В дальнейшем керн исследуется и анализируется (химический, спектральный, петрографический и другие анализы) в лаборатории с помощью различных методов и на различном оборудовании, в зависимости от того, какие данные должны быть получены. Обычно при анализе используется небольшая часть керна. По истечение определенного времени согласно руководящим документам часть керна, не имеющая существенного значения, сокращается (ликвидируется).

В последние годы керн при бурении для лучшей сохранности отбирается (попадает) в пластиковые или алюминиевые трубы (контейнеры). После извлечения из бурового инструмента эти трубы (контейнеры), заполненные керном, для удобства режутся на отрезки, обычно метровой длины. Для детальных исследований эти отрезки в свою очередь разрезаются вместе с керном пополам вдоль оси, как представлено на фотографии.

Выход керна определяют в процентах к пробуренному метражу. 100%-ный выход керна позволяет с полной достоверностью изучать горные породы, пересечённые буровой скважиной, и определять запасы полезного ископаемого.

Глинистые растворы.

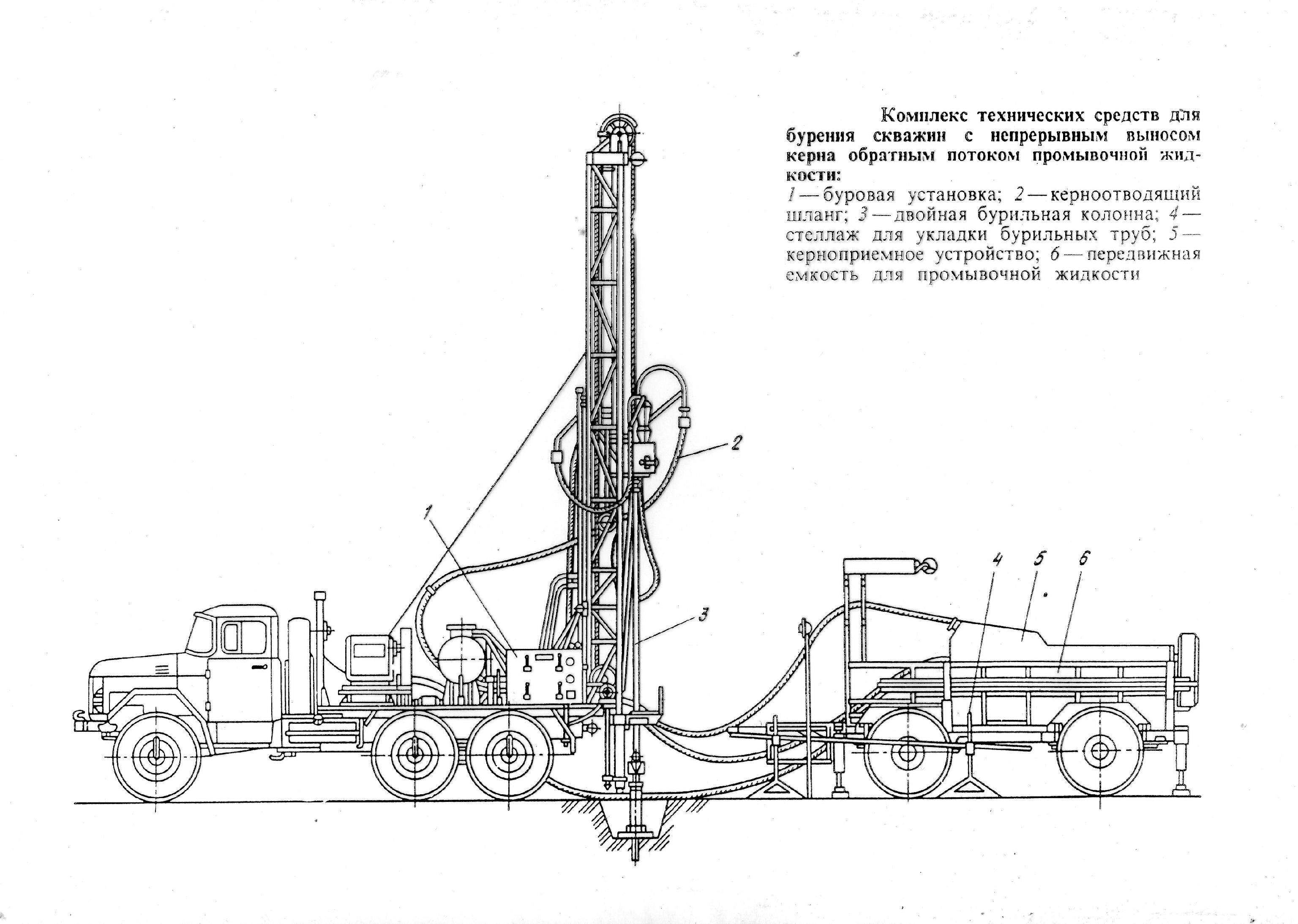

Рис.30. Комплекс технических средств для бурения скважин с непрерывным

выносом керна обратным потоком промывочной жидкости.