- •Исходные данные для проектирования:

- •Описание и анализ конструкции диффузионного резистора.

- •Предварительный расчет полупроводникового диффузионного резистора.

- •Оптимизация конструкции диффузионного резистора

- •Итерация 1

- •Итерация 2

- •Итерация 3

- •Итерация 4

- •Итерация 5

- •Итерация 6

- •Разработка основных этапов технологического процесса изготовления диффузионного резистора в составе имс.

- •1. Механическая обработка поверхности рабочей стороны кремниевой пластины р-типа до 14-го класса частоты и травление в парах плавиковой кислоты для удаления нарушенного слоя.

- •2. Стравливание окисла и подготовка поверхности перед процессом эпитаксиального наращивания.

- •3. Формирование эпитаксиальной структуры п-типа.

- •4. Окисление поверхности эпитаксиального слоя для создания защитной маски при разделительной диффузии.

- •5. Фотолитография для вскрытия окон под разделительную диффузию.

- •6. Вскрытие окон в окисле под разделительную диффузию примеси.

- •7. Окисление поверхности для базовой диффузии.

- •8. Фотолитография для вскрытия окон под базовую диффузию.

- •9. Формирование базового слоя диффузией примеси р-типа.

- •10. Окисление поверхности.

- •11. Фотолитография для вскрытия контактных окон.

- •12. Процесс формирования межсоединений.

- •13. Местная фотолитография и травление участков металлической пленки.

- •Выводы:

- •VI. Список использованной литературы

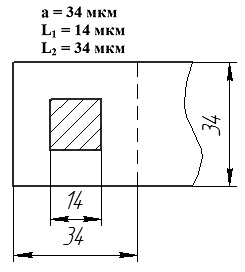

Итерация 4

хб = 2.5 мкм

Rсл = 155 Ом

a = 34 мкм

L1 = 14 мкм

L2 = 34 мкм

L1/a = 0.41

K = 0.35

L = 85.8 мкм

S = (L + 2*L2)*L2 = 5229.2 мкм2

Наше предположение верно: при увеличении ширины длина резистора, его габариты и площадь, им занимаемая, действительно увеличиваются, поэтому принимаем окончательное решение:

a = 25 мкм

Дальнейшие итерации должны помочь нам установить зависимость площади, занимаемой резистором, от формы и размеров контактных областей. Сначала увеличим размеры окна в окисле L1, оставив L2 неизменным:

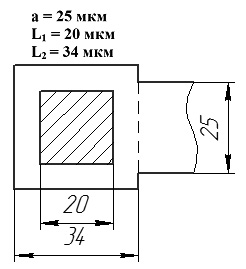

Итерация 5

х б

= 2.5 мкм

б

= 2.5 мкм

Rсл = 155 Ом

a = 25 мкм

L1 = 20 мкм

L2 = 34 мкм

L2/a = 1.36

L1/a = 0.8

K = 0.25

L = 68.1 мкм

S = (L + 2*L2)*L2 = 4627.4 мкм2

По сравнению с итерацией 3 площадь резистора увеличилась, следовательно увеличивать размеры окна в окисле бессмысленно.

Итерация 6

Остался последний путь возможного уменьшения площади – изменение размера L2. Исходя из анализа всевозможных конструкций контактных областей, приходим к следующему выводу – L2 не может быть меньше a (конструкция, приведенная на рис.4):

хб = 2.5 мкм

Rсл = 155 Ом

a = 25 мкм

L1 = 14 мкм

L2 = 25 мкм

L1 / a = 0.56

K = 0.3

L = 65.6 мкм

S = (L + 2*L2)*L2 = 2890 мкм2

Следовательно, вопрос уменьшения площади диффузионного резистора упирается в технологию. Чем она совершеннее, тем меньше допуск на номинал резистора: например, если в нашем случае допуск был бы равен 5%, то ширину линейной части резистора можно было бы принять равной 12.5 мкм. Улучшением технологии можно добиться уменьшения размера L1, ведь нормативный минимум, равный 5 мкм, почти в 3 раза меньше заданных в условии, т.е. имеющимися в распоряжении разработчика технологиями, 14 мкм. Не стоит забывать также и о погрешностях Δпл и Δс, которые также находятся в непосредственной зависимости от того, в каких условиях, на каком оборудовании и каким методом ведется изготовление ИМС.

Итак, оптимизация конструкции диффузионного резистора по критерию минимальной площади проведена. В итоге были установлены следующие значения геометрических параметров:

хб = 2.5 мкм

a = 25 мкм

L1 = 14 мкм

LП = 18 мкм

L2 = 25 мкм

L = 65.6 мкм

S = 2890 мкм2

Проверим, удовлетворяет ли резистор условию по паразитной емкости и граничной частоте:

CR ~ (2 ... 4)*10-4 пФ / мкм2 * SR = 0.57 пФ

Паразитная емкость равна по порядку заданной в условию, что удовлетворительно.

Граничная частота равна:

fГР = 1/(2πR CR)

fГР = 558.4 МГц ( > 450 МГц по условию)

Разработка основных этапов технологического процесса изготовления диффузионного резистора в составе имс.

Опишем базовый процесс формирования диффузионного резистора:

Исходным материалом служит пластина кремния р-типа.

К пластинам предъявляют следующие требования:

1. Совершенная кристаллическая решетка, плотность дислокаций не более 10 см-2

2. Шероховатость поверхности пластины не ниже 14б – 14в классов (Rz = 0.05 – 0.032 мкм)

3. Прогиб пластин не более 8 – 10 мкм

4. Неплоскостность и неплоскопараллельность в пределах ± 10 мкм

5. Разориентация поверхности относительно заданной кристаллографической плоскости не хуже ± 1º

6. Разнотолщинность пластин в пределах партии не больше ± 8 мкм, отклонение по диаметру ± 0.5 мм

7. Наличие базового среза и фаски

Последовательность операций планарно-эпитаксиальной технологии производства биполярных полупроводниковых ИМС: