- •Подрібнювачі грубих і концентрованих кормів Методичні вказівки до лабораторної роботи № 1

- •2.2 Теоретичні відомості

- •2.2.1 Подрібнювачі стеблових кормів

- •2.2.2 Ножові подрібнювальні апарати, пастоприготувачі

- •2.2.3 Штифтові подрібнювачі

- •2.2.3 Молоткові подрібнювачі

- •2.3 Оснащення робочого місця

- •2.4 Рекомендації щодо виконання роботи й оформлення звіту

- •2.5 Питання для самоконтролю

2.2.3 Молоткові подрібнювачі

Молоткові подрібнювачі – це машини ударної дії, які мають такі позитивні ознаки: широку універсальність, простоту конструкції і експлуатації, високу надійність у роботі, компактність будови, швидкохідність робочих органів, що спрощує трансмісію (дозволяє безпосередньо з’єднувати вал барабана з валом електродвигуна) і обумовлює високу продуктивність, пристосованість до автоматизації керування технологічним процесом. Завдяки цьому вони поширені в багатьох галузях народного господарства.

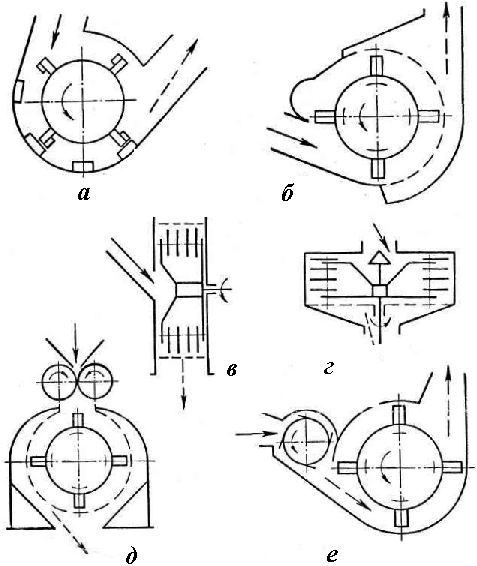

За конструктивним виконанням молоткові подрібнювачі бувають (рис 4) відкритого і закритого типів, з периферійною і центральною (осьовою) подачами сировини в робочу камеру, з пристроєм для попереднього деформування або подрібнення сировини і без нього, з горизонтальним і вертикальним розміщенням барабана, із шарнірно підвішеними (молотки) робочими органами на барабані та з жорстким їх кріпленням, з циліндричними і боковими решетами, а також безрешітні, з вихровою камерою або без неї. Розрізняються подрібнювачі і за кількістю барабанів (бувають одно- та двобарабанні), організацією повітряного потоку (замкнута, напівзамкнута та відкрита системи циркуляції повітря), видаленням продуктів подрібнення (пневмо- або механічним транспортером, самопливом тощо).

а, е – відкритого типу: б, в, г, д – закритого типу; а, б, д, е –периферійна подача; в, г – центральна подача; д, е – з пристроєм для попередньої обробки сировини; а. б, в, д, е – з горизонтальним розміщенням барабана; г – з вертикальним розміщенням барабана; б. и, г, д, е – з шарнірними молотками; а, е – безрешітні; б, в, д – з циліндричними решетами: г – з боковим решетом

Рисунок 4 – Типи молоткових подрібнювачів

Молоткові подрібнювачі різного призначення і різних конструктивних рішень набули значного розповсюдження в сільському господарстві і комбікормовій промисловості. Крім широкої номенклатури і типорозмірів самостійних подрібнювачів як складові технологічні елементи молоткові апарати часто входять також до структури комбінованих агрегатів для приготування кормових сумішок (АПК-10А), вітамінного борошна (АВМ-0,65; АВМ-1,5) та ін.

Кормодробарка КДУ-2 „Українка” – це універсальна машина, призначена для подрібнювання всіх видів зерна, качанів кукурудзи, сіна, зеленої маси, силосу і коренеплодів. Крім того, на ній можна готувати суміш з двох-трьох компонентів і збагачувати її рідкими добавками.

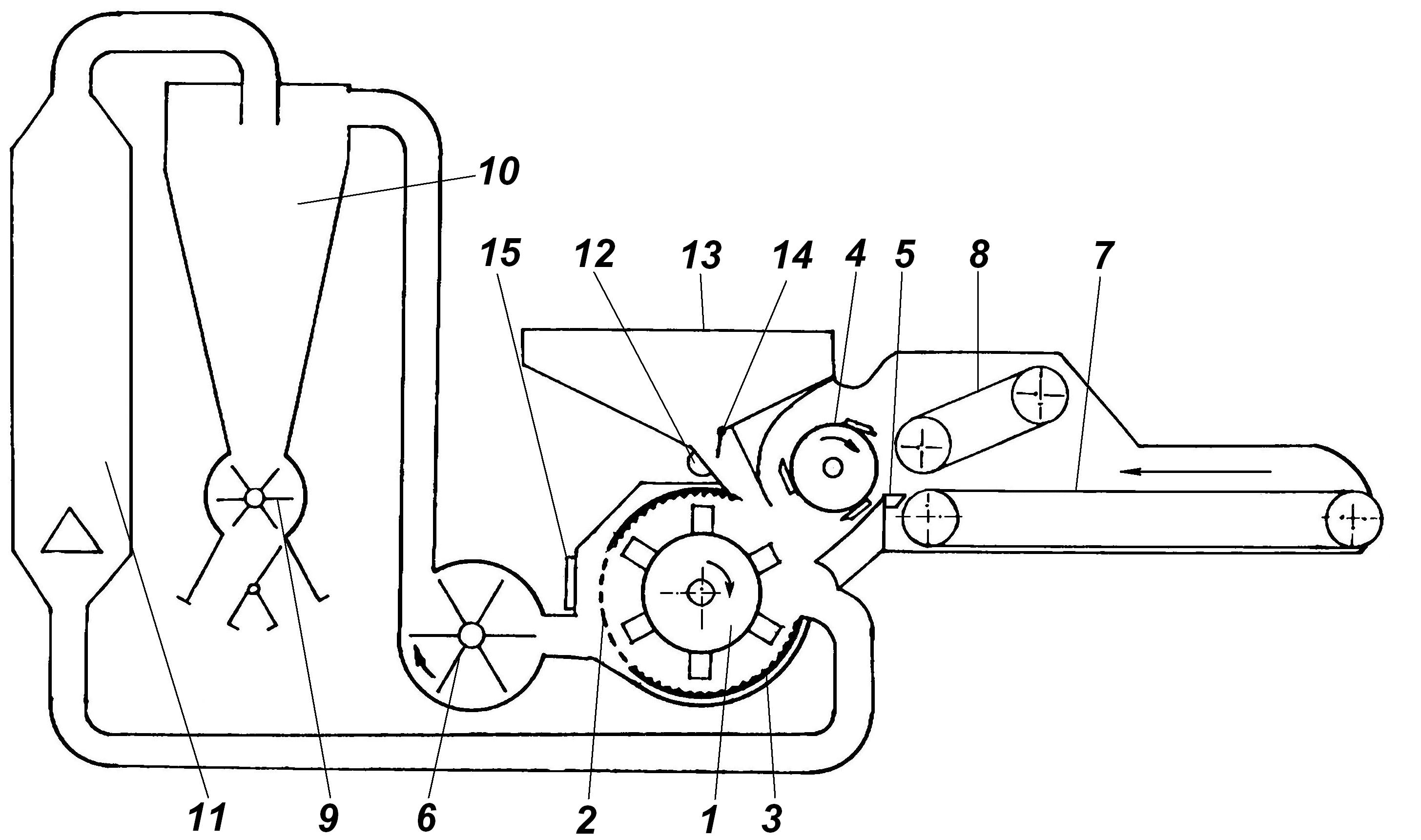

Дробарка (рис. 5) складається із завантажувального бункера 13, ротора 1, решіт 2, різального апарата, горизонтального 7 та похилого 8 транспортерів, живильного механізму, циклону 10, шлюзового затвору 9 і вентилятора 6.

1 – ротор; 2 – змінне решето; 3 – дека; 4 – ножовий барабан; 5 – протирі-зальна пластина; 6 – вентилятор; 7 – горизонтальний транспортер; 8 – похилий транспортер; 9 – шлюзовий затвор; 10 – циклон; 11 – зворотний повітропровід з фільтром; 12 – магнітний очисник; 13 – завантажувальний бункер; 14 – заслінка; 15 – кришка

Рисунок 5 – Технологічна схема універсальної дробарки КДУ-2

Різальний апарат – це барабан 4, на якому закріплено три криволінійні ножі, і протирізальна пластина 5. Протирізальна пластина має додаткову пластинку для регулювання зазору відносно робочої поверхні стрічки транспортера для запобігання затягування корму в щілину між ними.

Ротор дробарки має набір несучих дисків, встановлених на валі на спеціальній шпонці і розділених втулками. Крізь отвори дисків проходять пальці, на яких шарнірно підвішені молотки. У камері подрібнення встановлено змінне решето 2 і дека 3.

Привод дробарки здійснюється від електродвигуна потужністю 30 кВт. Для полегшення умов пуску в приводному шківі електродвигуна вмонтована відцентрова фрикційна муфта. Для досягнення максимальної продуктивності дробарки необхідно механізувати подачу сировини і відведення готової продукції. При використанні дробарки в кормоцеху для подрібнення зернофуражу рекомендується здійснювати завантаження його із спеціальних бункерів, а розвантаження продукту – транспортерами безпосередньо із циклону.

При подрібненні зернових та інших сипких кормів транспортери-живильники 7 і 8 та ножовий барабан 4 відключають. Для цього знімають відповідно приводні паси. Подачу зерна в камеру подрібнювання із завантажувального бункера регулюють заслінкою 14, а контролюють за показами амперметра-індикатора. Сила струму при цьому не повинна перевищувати 55-60А.

Для одержання необхідної крупності продукту перед пуском дробарки встановлюють відповідне змінне решето.

Під горловиною бункера перед камерою подрібнювання є магнітний сепаратор 12, який затримує металеві домішки. У робочій камері зерно подрібнюється молотками і разом з потоком повітря крізь отвори решета продукти подрібнювання виносяться в зарешітний простір, звідки відсмоктуються вентилятором 6 і подаються в циклон 10. У циклоні частинки подрібненого корму під дією відцентрової сили притискаються до стінок, за рахунок сил тертя втрачають швидкість, відокремлюються від потоку повітря, опускаються вниз і ротором шлюзового затвору розвантажуються в мішки. Повітря з циклону разом з пиловидними частками зворотним трубопроводом повертається в робочу камеру дробарки. При цьому частина повітря крізь фільтр із тканини виходить у навколишнє середовище. Таким чином, у дробарці реалізується напівзамкнутий цикл використання повітря.

При подрібненні кукурудзяних качанів, сіна на борошно та інших стеблових чи кускових кормів включають транспортерний живильник і ножовий барабан. Для цього до початку роботи на шківи валів електродвигуна і ножового барабана вдягають клинові паси і натягують їх за допомогою ролика. Горловину зернового бункера закривають заслінкою. Пуск дробарки здійснюють при відключеному транспортері-живильнику (для зниження пускового моменту).

Після досягнення номінальної частоти обертання ротора дробарки включають транспортер-живильник. Корми завантажують на горизонтальний транспортер, ущільнюються похилим транспортером і подаються до ножового барабану. Попередньо подрібнені ножами частки корму захоплюються потоком повітря і надходять до молоткової камери, де подрібнюються до кінцевих розмірів, просіваються крізь решето і вентилятором подаються в циклон.

Для забезпечення ефективного різання сіна та інших стеблових кормів ножі мають бути завжди гострими, а зазор між лезом і протирізальною пластиною – не перевищувати 0,3-0,5 мм. Для зручного доступу до ножів знімають пружини похилого транспортера і піднімають його вгору, повертаючи відносно верхнього ведучого валика. Для регулювання зазору між лезом ножа і протирізальною пластиною послаблюють болти, якими ніж кріпиться до хрестовин, контргайки регулювальних болтів і ними встановлюють необхідний зазор. Після регулювання зазору кріпильні болти міцно затягують, а регулювальні гвинти фіксують контргайками.

При подрібненні зеленої маси, коренеплодів та інших кормів з високою вологістю робота дробарки здійснюється за прямоточним варіантом. До початку роботи прибирають решето, встановлюють розвантажувальну горловину і відкривають люк у кришці дробильної камери. Всмоктувальний патрубок вентилятора знімають, а на вхідному вікні вентилятора встановлюють сітку. Транспортером корм подається до ножового барабану, попередньо подрібнюється і надходить до молоткової камери, де додатково подрібнюється і розвантажується крізь вставну горловину в боковий люк у кришці камери.

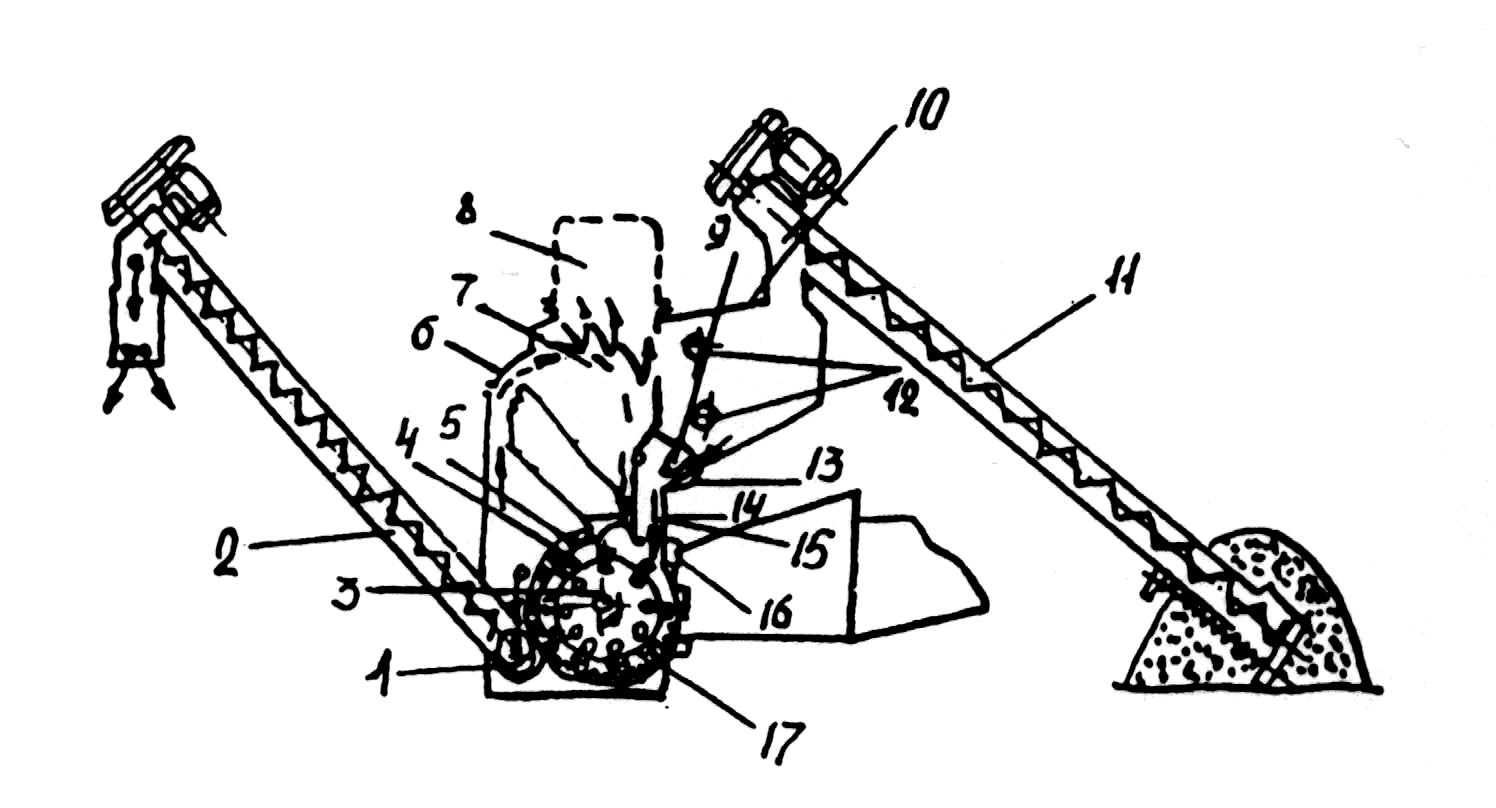

Дробарка ДКМ-5 (рис.6) призначена для подрібнення зерна і грубих кормів у технологічних лініях приготування кормів на тваринницьких фермах або зерноскладах. Вона має корпус, в якому розміщена камера подрібнення з молотковим ротором, живильник грубих кормів, зерновий бункер, відокремлювач пилу з фільтрувальним рукавом, шнеки та електрообладнання. Шнек 11 призначений для подачі зернового матеріалу в бункер 10. Камера подрібнення 4 виготовлена у вигляді стального зварного корпусу, в середині якого встановлено молотковий ротор 3. Внутрішня поверхня камери має секторні деки 17, положення яких відносно молоткового ротора (зазор 1,5-2 мм) регулюють за допомогою ексцентрикового механізму. Для цього послаблюють болти кріплення секторів, провертанням ексцентриків підводять сектори до упирання їх у диски, повертають ексцентрики проти годинникової стрілки на кут 10-20° і затягують болти кріплення.

18 |

1 – шнек дробарки, 2 – вивантажувальний шнек, 3 – ротор, 4 – камера подрібнення, 5 – змінне решето, 6 – канал руху запиленого повітря,

7 – пиловідокремлювач, 8 – фільтр, 9 – заслінка зернового бункера, 10 – бункер зерновий, 11 – шнек завантажувальний, 12 – датчики верхнього та нижнього рівнів, 13 – магнітний сепаратор, 14 – регулювальна заслінка, 15 – канал повернення зернової фракції, 16 – кришка приставна, 17 – деки, 18 – живильник грубих кормів.

Рисунок 6 – Структурна схема дробарки ДКМ-5

Живильник грубих кормів складається з приймального лотка 18, нерухомого внутрішнього і рухомого зовнішнього конічних шнеків. Він прикріплений до корпуса камери подрібнювання 4 за допомогою двох петель і відкидного замка, що дає змогу повертати живильник на 90° при транспортуванні та обслуговуванні дробарки. Зовнішній шнек живильника обертається мотор-редуктором через ланцюгову передачу.

Для вивантажування подрібненого корму з підрешітного простору в нижній частині корпуса встановлено шнек 1, який за допомогою рухомого фланця з’єднаний з похилим шнеком 2, що дозволяє змінювати положення похилого шнека залежно від висоти приймання готового корму.

Для зміни решіт у камері подрібнення передбачена відкидна кришка. На корпусі камери розміщено кінцевий вимикач, який блокує систему пуску при відкритій кришці. Над камерою знаходиться бункер 10 з горловиною для подачі зерна. У середині бункера на його бокових стінках змонтовані датчики 12 нижнього та верхнього рівнів, а на нижній похилій стінці – магнітний сепаратор 13 для вловлювання із зернового потоку випадкових металевих предметів. Дозована подача зернового матеріалу із бункера в дробильну камеру здійснюється крізь регулювальну заслінку 14, поперечний переріз якої можна регулювати вручну (тим самим регулюється і завантаження електродвигуна за показаннями (амперметра-індикатора) або в автоматичному режимі. У шафі керування встановлено амперметр-індикатор контролю роботи дробарки. Він підтримує номінальний режим завантаження і припиняє подачу матеріалу при аварійних перевантаженнях. Регулятор також забезпечує повторне включення подачі зерна або живильника грубих кормів у разі зниження навантаження до номінального рівня. В автоматичному режимі роботи механізм привода заслінки включає сирену при припиненні подачі зерна в бункер. Додатково передбачена електромагнітна муфта, що дозволяє в разі відключення електроенергії миттєво перекривати заслінку під дією власної ваги.

Для роботи дробарки на зерні забірну частину завантажувального шнека опускають у приямок із зерном або на бурт зерна. У камері подрібнювання встановлюють решето відповідно до крупності кінцевого продукту. Вікно для подачі грубих кормів перекривають кришкою з декою в бік камери подрібнення. Кришку щільно притискають до корпуса дробарки фланцем живильника грубих кормів (привод живильника при цьому повинен бути відключеним).

Зерно завантажувальним шнеком подається у зерновий бункер, а з нього тонким шаром просипається у щілину між заслінкою та похилою стінкою бункера, очищається магнітним сепаратором від випадкових металевих домішок і потрапляє в камеру подрібнення. Під дією молотків ротора, що обертається, зерно подрібнюється. Продукти подрібнення просіваються крізь решето в зарешітний простір і потрапляють у горизонтальний шнек. Він подає подрібнений продукт у похилий розван-тажувальний шнек, а останній – у бункер-накопичувач або транспортні засоби.

Надмірний потік повітря, що створюється швидкохідним молотковим ротором, із зарешітного простору з’єднувальним каналом спрямовується у пиловідокремлювач 7, з якого частково виходить крізь фільтрувальний рукав 8 у навколишнє середовище, а решта повітря та пилові фракції продукту повертаються завантажувальною горловиною у камеру подрібнення.

При подрібненні зерна ячменю та пшениці рекомендується використовувати решета з розміром отворів 4, 6, 8 мм, вівса і качанів кукурудзи – 8 та 16, сіна і соломи 16 мм. Вологість зерна не повинна перевищувати 14%, грубих кормів – 17%.

У разі роботи дробарки на грубих кормах з камери подрібнення видаляють кришку з декою і перекривають заслінку подачі зерна. Грубі корми механізовано або вручну подаються в лоток живильника дробарки і витками його шнека спрямовують до камери подрібнення. Продукти подрібнення просіваються крізь решето в зарешітний простір, звідки шнеком дробарки, а потім похилим шнеком розвантажуються.

При переробці сіна чи соломи на січку (без решета), остання видаляється з камери подрібнювання крізь горловину з дефлектором, встановленим замість решета. При цьому завантажувальний і розвантажувальний шнеки відключають. Знімають також приводний пас шнека дробарки. Приготування січки можна здійснювати і при вологості корму більше 17%.

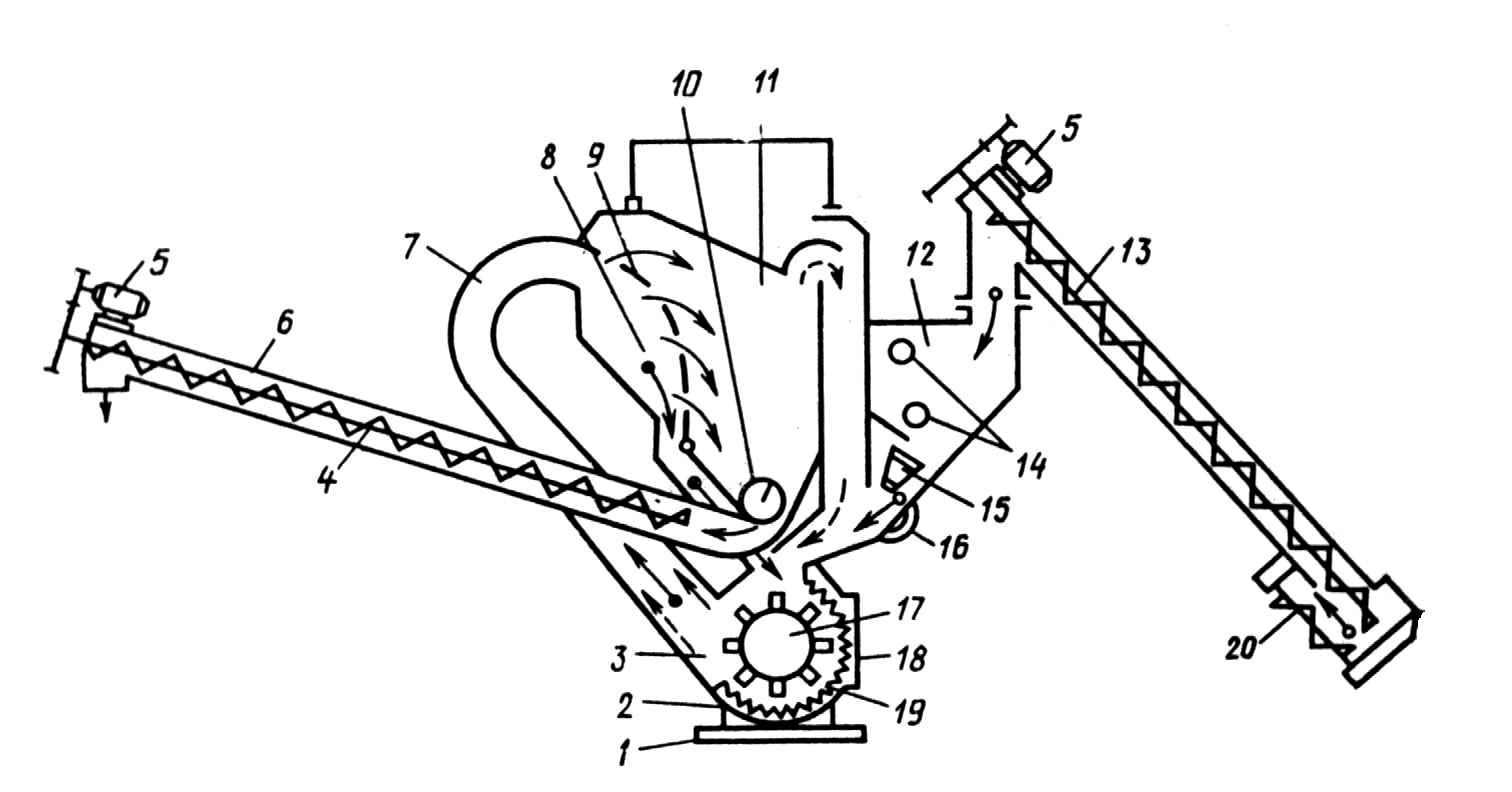

Дробарка ДБ-5 (рис. 7) безрешітна, призначена для подріб-нення фуражного зерна нормальної вологості (не більш 17%).

1 – рама, 2 – корпус, 3 – камера подрібнення, 4 – вивантажувальний шнек,

5 – електродвигуни шнеків, 6 – корпус шнека, 7 – кормопровід, 8 – заслінка,

9 – сепаратор, 10 – шнек розподільчої камери, 11 – розподільча камера, 12 – зерновий бункер, 13 – завантажуючий шнек, 14 – датчики рівня, 15 – заслінка бункера, 16 – постійний магніт, 17 – подрібнюючий барабан, 18 – кришка подрібнюючої камери, 19 – дека, 20 – додатковий шнек.

Рисунок 7 – Структурна схема безрешітної дробарки ДБ-5

На відміну від дробарки ДКМ-5, де розподіл на фракції подрібненого матеріалу виконується безпосередньо в подрібнюючій камері, в дробарці ДБ-5 цей процес здійснюється в спеціальній розподільній камері. Тут подрібнені частки відокремлюються від повітря і на сепаруючому решеті розподіляються на велику і малу фракції. Неподрібнена фракція по зворотному каналу подається знову у камеру подрібнення. В залежності від поворотної заслінки розподільної камери визначається кількість зерна, що подається на зворот фракції. Ступінь подрібнення регулюють поворотом заслінки розподільної камери і зміною сепаратора. Електрична схема дробарки передбачає два режими роботи: налагоджувальний (з незалежним вмиканням і відключенням приводів електро-двигунів) і робочий, автоматичний і ручний з вмиканням і керуванням приводами відповідно до технологічного процесу, аналогічно як в дробарці ДКМ-5.

Таблиця 2 – Технічні характеристики дробарок

Найменування показників |

Марка машин |

||

ДКМ-5 |

ДБ-5 |

КДУ-2 |

|

Продуктивність, т/год. При подрібненні зерна При подрібненні сіна, соломи Встановлена потужність, кВт Мотор-редуктор привода живильника кормів, кВт Електродвигун завантажуючого шнека, кВт Електродвигун вивантажуючого шнека, кВт Габаритні розміри, мм довжина ширина висота |

3,5 0,6 33,7

1,5

1,1

1,1

8750 4730 3720 |

4 – 6 – 32,2

1,1

1,1

8545 3210 3720 |

до 2 до 0,8 8

2800 1550 3000 |

Подрібнювачі кормів типу ИРТ використовують переважно на великих фермах і спеціалізованих комплексах рогатої худоби для переробки грубих кормів у розсипному стані, рулонах або тюках, перев’язаних шпагатом, і завантаження подрібненої маси в транспортні засоби. Тюки, перев’язані дротом, попередньо звільняють від нього.

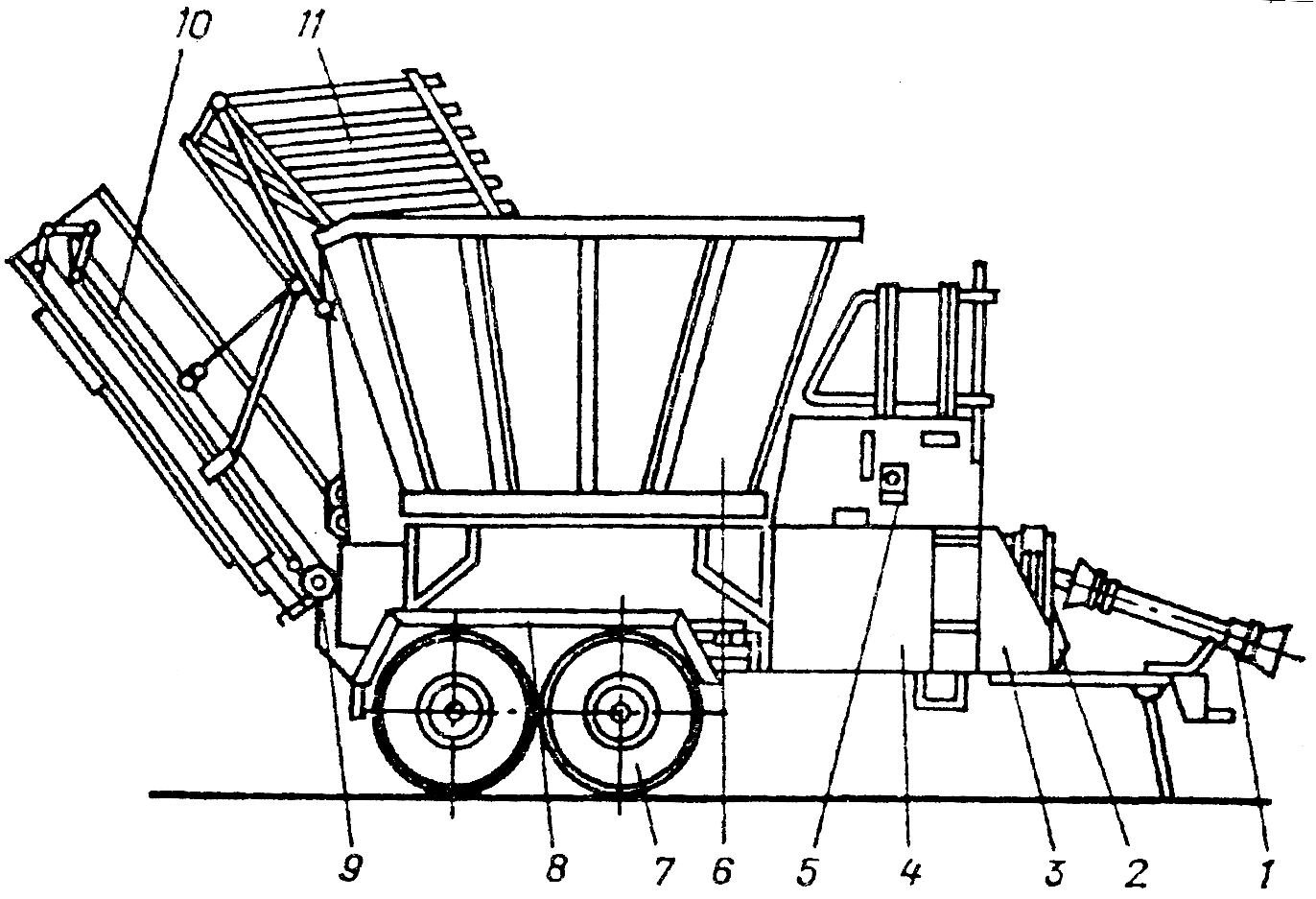

Привод робочих органів подрібнювача ИРТ-165 здійснюється від вала відбору потужності тракторів Т-150К або К-701. Основними конструктивно-функціональними елементами подрібнювача є бункер (рис.8) із щитом, молотковий ротор, змінне решето, горизонтальний і похилий вивантажувальні транспортери, підйомник транспортера, гідропривід, мультиплікатор та шасі.

Завантажувальний бункер складається з чотирьох з’єднаних між собою секцій, закріплених на вінці дефлектора, ущільнювача і днища. Він опирається на ролики і має можливість обертатись навколо своєї осі. Дефлектор, встановлений на боковій стінці всередині бункера, призначений для запобігання зависанню корму. Над бункером розміщено нерухомий щит, який спрямовує корм у бункер і запобігає потраплянню неподрібненого корму на розвантажувальний транспортер. Напрямна спіраль на днищі спрямовує корм до центру бункера і сприяє рівномірному завантаженню ротора по його довжині.

1 – телескопічний вал; 2 – мультиплікатор; 3 – рама; 4 – гідропривід; 5- місток для технічного обслуговування; 6 – бункер; 7 – шасі; 8 – горизонтальний транспортер; 9 – лебідка; 10 – похилий транспортер; 11 – щит

Рисунок 8 – Подрібнювач ИРТ-165

Головний робочий орган подрібнювача – молотковий ротор. Горизонтальний транспортер розміщений під решетом і призначений для вивантаження подрібненого корму на похилий транспортер. Кут нахилу останнього регулюється лебідкою. За її ж допомогою похилий транспортер можна складати в транспортне положення.

Гідравлічний привод забезпечує регулювання частоти обертання бункера, його реверс і зупинку. Робочий процес подрібнювача проходить так. Після того, як молотковий ротор набере номінальних обертів (2000 об/хв.), а включений бункер стане обертатися за напрямком стрілки на його боковині, навантажувачами або іншими механічними засобами грубі корми, в тюках чи розсипному стані, завантажують у бункер до такого рівня, щоб матеріал не випадав через край. Надмірне завантаження бункера погіршує обслуговування подрібнювача, недостатнє супроводжується викиданням продуктів подрібнення у бункер.

При обертанні бункера матеріал подається на ротор, затягується його молотками між зубцями гребінки в робочу камеру, де в результаті багаторазової взаємодії з молотками, зубцями гребінки та решетом подрібнюється. Продукти подрібнення просіваються крізь решето на горизонтальний транспортер, подаються на похилий транспортер і розвантажуються (в технологічну лінію кормоцеху або в транспортні засоби).

Ступінь подрібнення продукту регулюють підбиранням відповідного решета.